Od Kontroli Wybiórczej Po 100% Kontrolę

EWIKON Heisskanalsysteme GmbH - Niemczech

Kontakt

Poprzez wtryskiwanie tworzyw sztucznych do form można produkować w sposób ekonomiczny i w dużych ilościach formowane wtryskowo elementy z tworzyw sztucznych. Roztopione tworzywo jest pod wysokim ciśnieniem wtryskiwane do gniazd formy narzędzia. Dzięki elektrycznemu systemowi ogrzewania systemy gorąco-kanałowe utrzymują polimer roztopiony podczas drogi do gniazda formy. Firma EWIKON Heisskanalsysteme GmbH, mająca swoją siedzibę w miejscowości Frankenberg w kraju związkowym Hesja, specjalizuje się w innowacyjnych systemach gorąco-kanałowych. Dysze wielokanałowe produkowane przez specjalistę systemów gorąco-kanałowych stanowią łatwe w konserwacji rozwiązanie dla producentów wtryskarek i form służące do wtrysku bezpośredniego jednocześnie dla kilku części.Aby zapewnić jakość wkładek końcówek dysz, EWIKON wykorzystuje rozwiązania pomiarowe firmy Hexagon Manufacturing Intelligence.

Multidysze HPS III-MH nie mogłyby być produkowane w sposób powtarzalny przy zachowaniu tego poziomu dokładności bez technologii pomiarowej Hexagon.Multidysze produkowane przez EWIKON udowodniły swoją wartość w licznych zastosowaniach w branży medycznej, inżynierii elektrycznej oraz w przemyśle opakowaniowym. W procesie bezpośredniego wtrysku formowanych wtryskowo elementów dokładność wymiarowa wkładek końcówki dyszy ma nadrzędne znaczenie, by móc zapewnić wiarygodną kontrolę procesu i jakość formowanych wtryskowo części.

Pomiar wkładek końcówki jest wyjątkowo skomplikowany i wymaga zastosowania zarówno optycznej, jak i dotykowej metody pomiarowej. W pierwszym cyklu pomiarowym pozycja końcówki dyszy jest mierzona optycznie, natomiast referencje wymiarowe powierzchni uszczelniającej dyszy są kontrolowane metodą dotykową. Średnica cylindra dyszy jest również mierzona za pomocą sondy dotykowej, aby zapewnić bezpieczny wcisk do uszczelki (rękawa uszczelniającego).

Pomiar wkładek końcówki jest wyjątkowo skomplikowany i wymaga zastosowania zarówno optycznej, jak i dotykowej metody pomiarowej. W pierwszym cyklu pomiarowym pozycja końcówki dyszy jest mierzona optycznie, natomiast referencje wymiarowe powierzchni uszczelniającej dyszy są kontrolowane metodą dotykową. Średnica cylindra dyszy jest również mierzona za pomocą sondy dotykowej, aby zapewnić bezpieczny wcisk do uszczelki (rękawa uszczelniającego).

Po instalacji uszczelki odległość do zdefiniowanej powierzchni kontaktu (styku) jest kontrolowana w drugim cyklu pomiarowym, aby upewnić się, czy element nie został skompresowany podczas instalacji. Zgodność z wąskim polem tolerancji sprawia, że połączenie jest bezpieczne i szczelne w obszarze przejściowym do wkładki formy wtryskowej. Firma EWIKON już na początku produkcji doszła do wniosku, że wysoką jakość multidysz może zapewnić jedynie wszechstronna technologia pomiarowa. Dokładność, szybkość pomiarowa i elastyczność to najważniejsze kryteria spełniające wymagania EWIKON.

Aby zmierzyć przewodzące ciepło końcówki wyprodukowane w procesie frezowania, w 2013 roku nabyto wielosensorową współrzędnościową maszynę pomiarową Hexagon.

Heinrich Peich, Dyrektor Działu Jakości w firmie EWIKON, który od samego początku pracował z tym urządzeniem metrologicznym, stwierdził, że spełnia ono jego wymagania.Multidysze HPS III-MH nie mogłyby być produkowane w sposób powtarzalny przy zachowaniu tego poziomu dokładności bez technologii pomiarowej Hexagon.

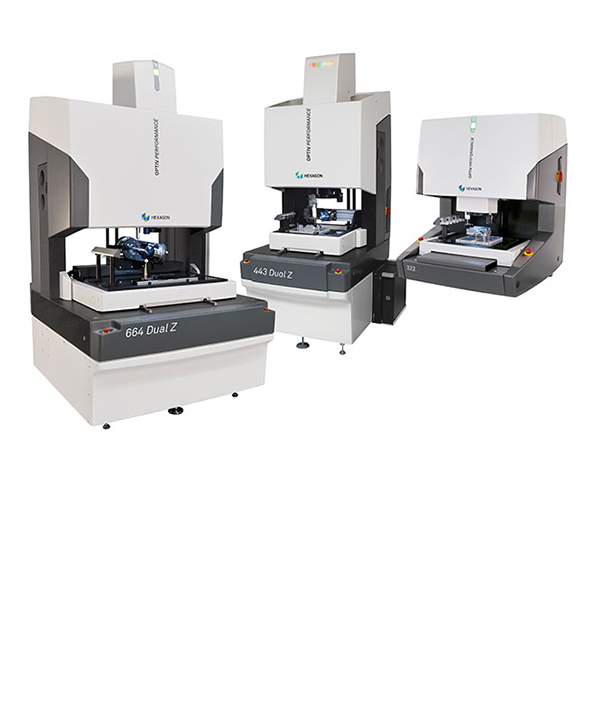

Maszyna pomiarowa serii Optiv Performance posiada odporną na skręcanie granitową konstrukcję i przeprowadza pomiary wielosensorowe za pomocą wizyjnej sondy bezdotykowej oraz wysokiej rozdzielczości sondy skanującej HP-S-X1, które zapewniają optymalne ustawienie w celu weryfikacji tolerancji z dokładnością co do setnych milimetra.

Oprócz tych funkcji, EWIKON wykorzystuje bezdotykową sondę wizyjną współrzędnościowej maszyny pomiarowej Optiv Performance do kontroli niewymiarowej przewodzących ciepło końcówek. Ponieważ są one przetwarzane dla części ze specjalnymi wymaganiami, końcówki dyszy są zaliczane do powierzchni o wysokich właściwościach ściernych, takich jak tworzywa sztuczne wzmocnione włóknem szklanym. W tym przypadku sonda okazuje się być wyjątkowo użyteczna do analizy i oceny zużycia. Dzięki ocenie zapisanych danych pomiarowych za pomocą oprogramowania PC-DMIS CAD++, tendencje powstawania błędów identyfikowane są bardzo wcześnie.

Dane pomiarowe są wykorzystywane w pętli kontroli jakości, aby ustabilizować procesy produkcyjne przewodzących ciepło końcówek, i odgrywają znaczną rolę w procesie nieustannego udoskonalania produktu.

Stosowane wcześniej metody pomiarowe, takie jak projektory profilowe, nie spełniały dużych oczekiwań dotyczących wydajności i rentowności procesu kontroli. Dlatego pomiary te były przeprowadzane jako ręczne kontrole wyrywkowe i nie były powtarzane z powodu czynników związanych z operatorem.

Ukierunkowanie na rozwiązanie jako warunek wspólnego sukcesu

Rozwiązanie Hexagon umożliwia teraz przeprowadzenie 100% kontroli z zachowaniem całkowitej weryfikowalności każdej poszczególnej wkładki końcówki dzięki jej numerowi seryjnemu" - wyjaśnia Heinrich Peich. Największe wyzwanie stanowiło opracowanie pryzmatycznego uchwytu do powtarzalnego mocowania aż do 96% wkładek końcówki dyszy na maszynie pomiarowej. W połączeniu z inteligentnie zoptymalizowaną strategią pomiarową, w procesie kontroli wymagana jest jedynie wymiana jednej sondy, co skraca czas pomiaru jednej wkładki końcówki z trzech minut do niecałej minuty.

Dzięki ogromnej produkcji części, ocena oszczędności czasu wykazała, że nasza inwestycja zwróciła się już po roku."Dzięki ogromnej produkcji części, ocena oszczędności czasu wykazała, że nasza inwestycja zwróciła się już po roku" - mówi Heinrich Peich.

Kierownik ds. jakości jest przekonany, że to udoskonalenie w zakresie wydajności pomiarowej nie jest jedynym i ostatnim rezultatem bliskiej współpracy z inżynierami ds. aplikacji i działu projektowego Hexagon.

Kierownik ds. jakości jest przekonany, że to udoskonalenie w zakresie wydajności pomiarowej nie jest jedynym i ostatnim rezultatem bliskiej współpracy z inżynierami ds. aplikacji i działu projektowego Hexagon.

Budowanie przewagi konkurencyjnej możliwe jest jedynie, gdy jakość i wydajność są stale udoskonalane. Przynosząca liczne owoce współpraca, która rozpoczęła się w 2012 roku na dużych targach kontroli metrologii przemysłowej, będzie kontynuowana już niebawem. Obecnie toczą się rozmowy na temat planów związanych z optymalizacją identyfikacji poszczególnych wkładek końcówki dyszy za pomocą kodu QR, który może być przetwarzany bezpośrednio przez sondę wizyjną maszyny pomiarowej.