Dal Campionamento Alla Verifica Del 100%

EWIKON Heisskanalsysteme GmbH - Germania

Contattateci

Grazie ai processi di stampaggio a iniezione, i pezzi stampati in plastica possono essere prodotti in modo economico e in grandi quantità. La plastica fusa viene iniettata ad alta pressione nelle cavità dello stampo.Per mezzo del riscaldamento elettrico, i canali caldi mantengono fluido il polimero fuso nel suo percorso verso le cavità. La EWIKON Heisskanalsysteme GmbH, con sede a Frankenberg in Assia, è specializzata in soluzioni innovative di sistemi a canali caldi. Gli ugelli multipunta offrono agli stampisti una soluzione di facile manutenzione per l’iniezione laterale diretta di più pezzi contemporaneamente.Per garantire la qualità degli inserti punta, la EWIKON impiega soluzioni di misura in produzione di Hexagon Manufacturing Intelligence.

Gli ugelli multipunta EWIKON si sono rivelati validi in un ventaglio di applicazioni in campo medicale, dell'imballaggio e dell'elettrotecnica. Nell'iniezione laterale diretta dei pezzi stampati, la precisione dimensionale degli inserti punta nel corpo dell'ugello è fondamentale per poter garantire la qualità dei pezzi stampati e del loro processo produttivo.

L'operazione della misura degli inserti punta è estremamente complessa e richiede l'impiego combinato di metodi di misura ottica e a contatto. Nel primo ciclo di misura, la posizione della punta dell'ugello viene misurata in modo ottico, mentre i riferimenti dimensionali sulla superficie di tenuta al corpo dell'ugello vengono valutati con una scansione a contatto. Anche il diametro del cilindro dell'ugello viene misurato con una scansione a contatto per garantire un sicuro accoppiamento a pressione con il manicotto.

Senza la tecnologia di misura di Hexagon non era possibile fabbricare gli ugelli multipunta HPS III-MH in modo ripetibile con questo livello di precisione.Dopo aver montato il manicotto, viene controllata la distanza rispetto a una superficie di contatto in un secondo ciclo di misura per garantire che il componente non sia stato compresso nel montaggio. Il rispetto di tolleranze strette garantisce la tenuta ermetica nel passaggio all'inserto dello stampo a iniezione. La EWIKON si era resa conto molto presto che l'alta qualità degli ugelli multipunta poteva essere garantita solo per mezzo di una tecnologia di misura efficiente. Precisione, velocità di misura e flessibilità sono i criteri più importanti del profilo di requisiti EWIKON.

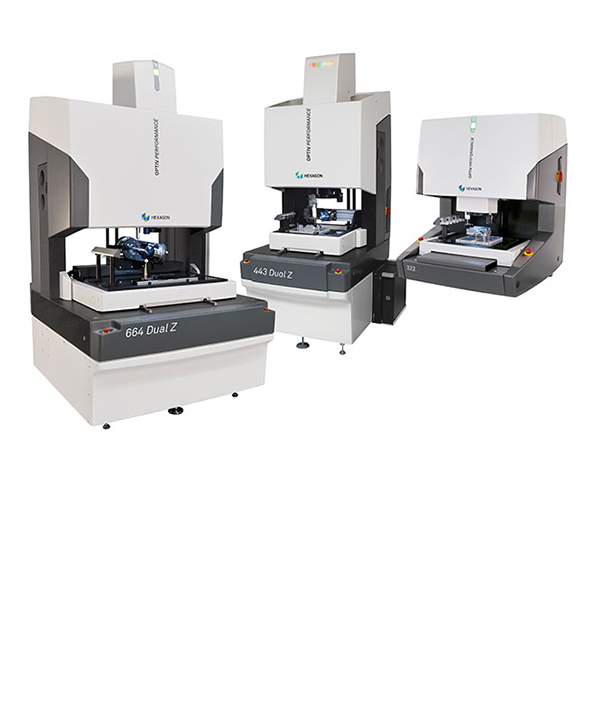

Per misurare le punte di conduzione del calore lavorate di fresatura, nel 2013 viene acquistata una CMM multisensore Optiv Performance di Hexagon.

Per misurare le punte di conduzione del calore lavorate di fresatura, nel 2013 viene acquistata una CMM multisensore Optiv Performance di Hexagon.

Heinrich Peich, Responsabile Assicurazione Qualità in EWIKON, ha lavorato fin dall'inizio con questa soluzione di misura che ritiene soddisfi le sue esigenze. “Senza la tecnologia di misura di Hexagon non era possibile fabbricare gli ugelli multipunta HPS III-MH in modo ripetibile con questo livello di precisione.”

La macchina di misura Optiv Performance presenta una struttura in granito resistente alla torsione e supporta misure multisensore con il sensore di visione non-contatto e il sensore per scansione ad alta risoluzione HP-S-X1, che offre le condizioni ideali per la verifica di tolleranze di pochi centesimi di millimetro.

Oltre a questa funzionalità, EWIKON impiega il sensore di visione non-contatto della CMM Optiv Performance per il controllo non-dimensionale delle punte di conduzione di calore. Poiché sono lavorate per pezzi con esigenze speciali, le punte degli ugelli vengono a contatto con superfici abrasive come la plastica rinforzata in fibra di vetro. Il sensore pertanto si dimostra estremamente utile nell'analisi e valutazione dell'usura. Valutando i dati di misura ottenuti con il software PC-DMIS CAD++, le tendenze d'errore possono essere identificate in una fase precoce. I dati di misura vengono riportati in un loop di controllo qualità per stabilizzare i processi di produzione delle punte di conduzione di calore e contribuiscono al miglioramento continuo del prodotto.

I metodi di misura usati in precedenza, come i proiettori di profili, non erano in grado di soddisfare le aspettative di efficienza ed economicità del processo di misura. Queste misure erano verifiche manuali a campione e non erano ripetibili a causa di scostamenti legati all'operatore.

Orientamento alla soluzione per il successo comune

"La soluzione Hexagon ora ci permette di eseguire una verifica del 100% con la completa tracciabilità di ogni singolo inserto punta per mezzo del suo numero seriale, continua Heinrich Peich. Lo sviluppo di un attrezzaggio prismatico per il serraggio riproducibile di 96 inserti punta sulla macchina di misura era un requisito fondamentale. Questo risparmio di tempo ha reso redditizio il nostro investimento iniziale già dopo un anno

Unitamente a una strategia di misura ottimizzata, era necessario un solo cambio sensore per ciclo, riducendo così il tempo di misura per ogni inserto punta da tre minuti a meno di un minuto.

"Con il nostro grande volume di pezzi, questo risparmio di tempo ha reso redditizio il nostro investimento già dopo un anno", afferma Heinrich Peich.

Il direttore qualità è convinto che questo miglioramento nelle prestazioni di misura sia anche il risultato della stretta collaborazione dei reparti applicativo e progettazione di Hexagon.

E poiché un vantaggio competitivo durevole è assicurato solo se qualità e produttività continuano ad essere migliorate, continuerà presto la partnership di successo che ha avuto inizio nel 2012 ad un'importante fiera specializzata nel controllo qualità. Si discute già di ottimizzazioni come l'identificazione di singoli inserti punta attraverso un codice QR che può essere elaborato direttamente dal sensore di visione della macchina di misura