Koordinat Metrolojisine Giriş

CMM'i Anlamak: Koordinat Sistemi.

Bize Ulaşın

Bir ölçüm cihazının hareketlerini tanımlamak için bir koordinat sistemi kullanıyoruz. Ünlü Fransız filozof ve matematikçi René Descartes tarafından 1600'lerin başında icat edilen koordinat sistemi, iş parçalarının üzerindeki özellikleri diğer özelliklerle bağlantılı olarak konumlandırmamızı sağlar.

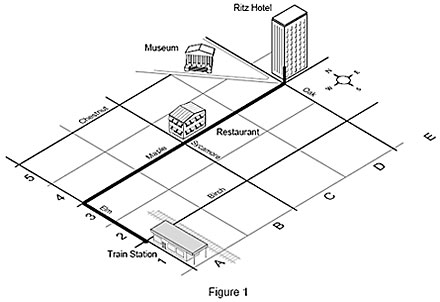

Bir koordinat sistemi, haritanın bir kenarındaki bir harfin, diğer kenarındaki bir sayının ve bunlar boyunca gösterilen yükseltilerin birleşiminin harita üzerinde birbirlerini özgün bir şekilde tanımladığı bir yükselti haritasına çok benzer. Bu harf/sayı/yükselti birleşimine koordinat denir ve diğer hepsine bağlı özel bir yeri temsil eder.

Bir başka örnek de binaların gösterildiği bir cadde haritasıdır. Tren istasyonundan (kaynak noktanız) Ritz Hotel'deki odanıza yürümek için Elm caddesinde 2 blok, Maple'da 4 blok yürümeniz ve Ritz'de 3 kat çıkmanız gereklidir. Bu konum ayrıca makinedeki X, Y ve Z eksenlerine denk gelen, haritadaki 4-E-3 koordinatlarıyla tanımlanabilir. Bu koordinatlar, haritadaki başka hiçbir yeri değil, sadece odanızı tanımlar.

Koordinat ölçüm cihazı (CMM) harita koordinatlarını taradığınızda tıpkı parmağınız gibi iş görür; üç ekseni, cihazın koordinat sistemini oluşturur. CMM, iş parçası üzerindeki noktaları ölçmek için parmak yerine bir prob kullanır. İş parçasındaki her nokta, makinenin koordinat sistemine özgüdür. CMM, şimdi tüm diğer özelliklerle bağlantı kurulabilecek bir özelliği oluşturmak için, ölçülen noktaları birleştirir.

Koordinat Sistemi: Makine Koordinat Sistemi

Ölçüm dünyasında iki tip koordinat sistemi vardır. Birincisine Makine Koordinat Sistemi denir. Burada, X, Y ve Z eksenleri makinenin hareketlerini gösterir. Makinenin önünden bakıldığında X ekseni soldan sağa, Y ekseni önden arkaya ve Z ekseni diğer ikisine dikey olarak yukarı ve aşağı hareket eder.

Koordinat Sistemi: Parça Koordinat Sistemi

Koordinat ölçümlerinde bilgisayar yazılımlarının kullanılmasından önce, parçalar fiziksel olarak makinenin eksenlerine hizalanır, böylece Makine ve Parça Koordinat Sistemleri birbirine paralel olurdu. Bu çok vakit alıyordu ve çok hassas ölçüm yapılamıyordu. Parça, kare veya dikdörtgen yerine yuvarlak ya da konturlu olduğunda, ölçüm işi neredeyse imkansızlaşıyordu.

Koordinat Sistemi: Hizalama Nedir?

İki koordinat sisteminin ilintilendirilme işlemine hizalama denir. Cadde haritasında bunu otomatik olarak haritayı caddeye (referans) veya pusula yönüne (örn., kuzey) paralel olacak şekilde döndürerek yapıyoruz. Bunu yaparken aslında kendimizi "dünyanın koordinat sistemi"ne göre konumlandırıyoruz.

Referans Nedir?

Örneğin, tren istasyonundan (kaynak noktası) restorana gitmek için Elm Caddesi'nden (referans) 2 blok kuzeye yürür, sağa döner ve Maple'da (referans) 2 blok doğuya yürürsünüz.

Öteleme Nedir?

Rotasyon Nedir?

Ölçülmüş ve Yapılandırılmış Özellikler

Mesafe, simetri, kesişme, açı ve izdüşüm gibi diğer özellikler doğrudan ölçülemez ve değerleri belirlenmeden önce ölçülmüş özellikler üzerinden matematiksel olarak yapılandırılmalıdır. Bunlara yapılandırılmış özellikler denir. Şekil 11'de merkez eksendeki daire, ölçülmüş dört dairenin merkez noktalarından yapılandırılmıştır.

Yapılandırılmış Özellikler

Hacimsel Kompanzasyon Nedir?

Koordinat ölçüm cihazları bu bakımdan diğer ürünlerden farklı değildir. Aşırı dar toleranslara göre yapılmış olsalar da, yapılarında hassasiyeti etkileyebilecek hatalar (yuvarlanma, yalpa, sapma, düzlük, karelik ve ölçek hataları) olabilir. Üretim toleransları giderek daha katılaştığından, CMM'lerin daha hassas olması gerekmektedir.

CMM'lerdeki hataların çoğu CMM bilgisayarında otomatik olarak düzeltilebilir. CMM'in tüm geometrik hataları ölçüldükten sonra (hata haritalaması), CMM yazılımındaki güçlü algoritmalarla en aza indirilebilir veya ortadan kaldırılabilir. Bu tekniğe hacimsel hata kompanzasyonu denir.Hataları matematiksel olarak ortadan kaldırarak, üretim maliyetini düşürür ve müşteriye, yatırımından daha fazla performans elde etme imkanı sunarsınız.

Hacimsel kompanzasyon en iyi şekilde bir harita ile pusula arasındaki ilişkiyle anlaşılabilir. Eğer belli bir konuma tekneyle gitmek istiyorsanız, mevcut konumunuzdan (kaynak nokta) oraya olan gerçek yönü bilmeniz gerekir. Pusula ve harita, yönünüzü veya duruşunuzu belirlemek için kullanılır. Ancak gerçek kuzey ve manyetik kuzey arasında bir fark vardır. Bu ikisi arasındaki farka varyasyon denir ve dünyanın manyetik alanındaki düzensiz yapıdan kaynaklanır. Bu yüzden bir noktadan diğer noktaya olan gerçek yönü belirlemek için gerçek kuzey ile manyetik kuzey arasındaki varyasyon, pusula yönüne eklenmeli veya bundan çıkarılmalıdır.Gösterilen haritada, gerçek kuzey ile manyetik kuzey (3° B) arasındaki fark telafi edilmelidir, aksi takdirde denizci gerçek hedefinin kuzeybatısına varır ve son varış noktasına varmadan önce karaya oturur.

Koordinat ölçüm makinesi, makinedeki ölçüm varyasyonlarını ortadan kaldırmak için otomatik olarak benzer bir kompanzasyon yapar.

Prob Uçlarının Nitelikleri Prob Kompanzasyonu

Ucun merkezi ve yarıçapı öğrenildikten sonra, prob iş parçasına dokunduğunda ucun koordinatları, ucun yarı çapı tarafından matematiksel olarak ucun gerçek temas noktasına "ofsetlenir" (Şekil 14). Ofset yönü hizalama prosedürü tarafından otomatik olarak belirlenir.Aracımızı park ederken de benzer bir işlem yaparız. Aracın dışındaki ofseti ne kadar iyi ayarlarsak, aracı kaldırım kenarına o kadar yakın park edebiliriz.

İzdüşümler

Bir parça özelliğini bir başka parça üzerine düşürmek, geleneksel "düz" dünya haritasının oluşturulmasıyla karşılaştırılabilir (Mercator izdüşümü). Düz harita, dünyanın yuvarlaklığını (küre) bir silindire düşürmekle oluşturulur.

Bir dairenin çapını ölçmek için minimum üç nokta gereklidir ve eğer bu noktalar oyuğun tepesinden aynı uzaklıkta değilse, ölçülen çap eliptik olarak gösterilecektir. Bu yanlış temsili önlemek için ölçüm verisi silindirin merkez eksenine dikey olan bir düzleme düşürülür. Sonuç, bu iş parçası özelliğinin gerçek boyutunun doğru tespit edilmesidir.

Etkili Prob Tekniklerinin Kullanılması

Örneğin, prob ölçümleri olabildiğince iş parçası yüzeyine dikey olarak yapılmalıdır. Koordinat ölçüm cihazlarında kullanılan dokunma tetiklemeli problar, prob ucu prob gövdesine dikey uzandığında optimum sonuçlar verir. İdeal olarak, prob ucunun kaymasını önlemek için düşeyin ±20°'si dahilinde dokunuşlar yapmalısınız. Kayma; tutarsız, tekrarlanamaz sonuçlar verir.

Probla Ölçülecek Parça Yüzeyi

Etkili Prob Tekniklerinin Kullanılması

Gövde de, başka bir ölçüm hatası sebebidir (Şekil 20). Prob, iş parçasına ölçüm ucu yerine gövdesiyle dokunduğunda, ölçüm sistemi dokunuşun normal şekilde yapıldığını varsayar ve büyük hatalar oluşur.

Etkili Prob Tekniklerinin Kullanılması

Geometrik Boyutlandırma ve Toleranslandırma

Bu geometrik semboller, iki ve dört şeritli otobanlar, köprüler ve havaalanları gibi özellikleri belirtmek için haritalarda kullanılan sembollere benzer. Bunlar, ABD otoyollarında daha sık görülen, yeni uluslararası yol işaretleri gibidir. Bu sembollerin amacı, herkesin anlayabileceği ortak bir dil oluşturmaktır.

Geometrik Özellik Sembolleri

Yassılık - Yüzeydeki tüm noktaların tek bir düzlemde olduğu, toleransın iki paralel çizgi ile oluşturulan bir bölge tarafından belirlendiği durumdur.

Yuvarlaklık veya Dairesellik - Yüzeydeki tüm noktalar bir daire içindedir. Tolerans, iki eş merkezli daire ile sınırları belirlenen bir bölgeyle belirtilir.

Silindirlik - Bir dönüş yüzeyinin tüm noktaları ortak bir eksenden eşit uzaklıktadır. Silindirlik toleransı, yüzeyin içinde yer alması gereken iki eş merkezli silindirle çevrelenmiş bir tolerans alanını belirtir.

Profil - Düzensiz yüzeyleri, çizgileri, kavisleri veya normal düzlemleri kontrol etmek için bir tolerans yöntemidir. Profiller ayrı çizgi öğelerine veya bir parçanın tüm yüzeyine uygulanabilir. Profil toleransı, yüzey öğelerinin içinde yer alması gerektiği gerçek profil boyunca yekpare bir sınırı belirtir.

Açısallık - Bir yüzeyin veya eksenin, bir referans düzlemden veya eksenden belirli bir açıda (90° dışında) olma durumudur. Tolerans alanı, bir referans düzlemden veya eksenden belirlenmiş temel açıdaki iki paralel düzlem ile tanımlanır.

Düşeylik - Bir yüzeyin veya eksenin, bir referans düzleme veya eksene dik açıda olma durumudur. Düşeylik toleransı, şunlardan birini tanımlar: bir referans düzleme veya eksene düşey olan iki düzlemle tanımlanmış veya referans eksene düşey olan iki paralel düzlemle tanımlanmış bir bölge.

Paralellik - Bir yüzeyin veya eksenin, bir referans düzlem veya eksenden tüm noktalara eşit uzaklıkta olması durumudur. Paralellik toleransı, şunlardan birini tanımlar: bir referans düzleme veya eksene paralel olan iki düzlemle veya çizgiyle tanımlanmış ya da ekseni referans eksene paralel olan bir silindirik tolerans alanı.

Eş merkezlilik - Bir dönüş yüzeyinin tüm kesitsel öğelerinin eksenleri, referans özelliğin eksenine özgüdür. Eş merkezlilik toleransı, ekseni referans eksenle kesişen bir silindirik tolerans alanını belirtir.

Konum - Konumsal tolerans, merkez eksenin veya merkez düzlemin gerçek konumdan (teorik olarak kesin olan) değişkenlik göstermesine izin verilen bir alanı tanımlar. Temel boyutlar, referans özelliklerden ve bağlantılı özellikler arasındaki gerçek konumu oluşturur. Konumsal tolerans, bir özelliğin kesin konumundan toplam izin verilen varyasyondur. Delikler ve dış çaplar gibi silindirik özellikler için konumsal tolerans, genellikle özelliğin ekseninin bulunması gereken tolerans alanının çapıdır. Kertikler ve çıkıntılar gibi yuvarlak olmayan özellikler için konumsal tolerans, özelliğin merkez düzleminin olması gerektiği tolerans alanının toplam genişliğidir.

Dairesel Eksantriklik - Bir yüzeyin dairesel öğelerinin kontrolünü sağlar. Parça 360 derece döndürüldüğü için tolerans, herhangi bir dairesel ölçüm konumunda bağımsız olarak uygulanır. Referans eksen etrafında yapılandırılmış yüzeylere uygulanan dairesel eksantriklik toleransı, daireselliğin ve eş merkezliliğin kümülatif varyasyonlarını kontrol eder. Referans eksene dik açıyla yapılandırılmış yüzeylere uygulandığında, düzlemin dairesel öğelerini kontrol eder.

Toplam Eksantriklik - Tüm yüzey öğelerinin bileşim kontrolünü sağlar. Parça 360 derece döndürüldüğü için tolerans, dairesel ve boylamsal öğelere eş zamanlı olarak uygulanır. Toplam eksantriklik, referans eksen etrafında yapılandırılmış yüzeylere uygulandığında daireselliğin, silindirliğin, düzlüğün, eş merkezliliğin, açısallığın, konikliğin ve profilin kümülatif varyasyonunu kontrol eder. Referans eksene dik açıyla yapılandırılmış yüzeylere uygulandığında, düşeyselliğin ve yassılığın kümülatif varyasyonlarını kontrol eder.