Introducere în metrologia coordonatelor

Să înțelegem CMM: Sistemul de coordonate.

Contactați-ne

Sistemul de coordonate este folosit pentru a descrie mișcările unei mașini de măsurat. Sistemul de coordonate, inventat de renumitul filosof și matematician francez René Descartes la începutul anilor 1600, ne permite să localizăm caracteristici față de alte caracteristici ale unei piese.

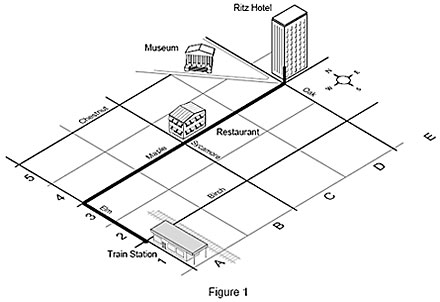

Un sistem de coordonate seamănă foarte mult cu o hartă de ridicări, unde combinarea unei litere pe o margine a hărții, cu un număr pe cealaltă și ridicările indicate descrie în mod unic fiecare loc de pe hartă. Combinația literă / număr / ridicare este numită coordonată și reprezintă un loc specific față de toate celelalte.

Un alt exemplu este o hartă a străzilor care indică și clădirile. Pentru a ajunge de la gară (punctul de plecare) în camera de hotel la Hotel Ritz, trebuie să parcurgeți 2 blocuri pe strada Elm, 4 blocuri pe strada pe Maple și 3 etaje în Ritz. Locația poate fi descrisă prin coordonatele 4-E-3 pe hartă, corespunzător axelor X, Y și Z ale mașinii. Aceste coordonate descriu în mod unic camera dvs., nicio altă locație de pe hartă.

O mașină de măsurat în coordonate (CMM) funcționează similar degetului dvs. care urmărește coordonatele pe hartă; cele trei axe formează sistemul de coordonate al mașinii. În locul degetului, CMM se folosește de un cap de măsurare pentru a măsura punctele unei piese. Fiecare punct al piesei este unic pentru sistemul de coordonate al mașinii. CMM combină punctele măsurate pentru a forma o caracteristică legată acum de toate celelalte caracteristici.

Sistemul de coordonate: Sistemul de coordonate al mașinii

Există două tipuri de sisteme de coordonate în lumea măsurătorilor. Primul este numit Sistemul de coordonate al mașinii. Aici, axele X, Y și Z se referă la mișcările mașinii. La vederea din față a mașinii, axa X trece de la stânga la dreapta, axa Y din față în spate, iar axa Z de sus în jos, vertical și perpendicular pe celelalte două.

Sistemul de coordonate: Sistemul de coordonate al piesei

Înainte de introducerea programelor computerizate în măsurarea coordonatelor, piesele erau aliniate fizic paralel cu axele mașinii, astfel încât Sistemele de coordonate ale mașinii și piesei să fie paralele unul față de celălalt. Acest lucru dura foarte mult timp și nu era foarte precis. Când piesa era rotundă sau conturată, nu pătrată sau dreptunghiulară, măsurătorile erau aproape imposibile.

Sistemul de coordonate: Ce este aliniamentul?

Procesul de legare a celor două sisteme de coordonate este numit aliniament. La o hartă a străzilor, acest lucru se realizează automat prin rotirea hărții, astfel încât aceasta să fie paralelă cu strada (date) sau cu direcția busolei (adică nordul). Când facem acest lucru, ne localizăm, de fapt, singuri în "sistemul de coordonate al lumii."

Ce sunt datele?

De exemplu, pentru a ajunge de la gară (punctul de plecare) la restaurant, trebuie să parcurgeți 2 străzi spre nord pe strada Elm (dată), să faceți dreapta și să mai mergeți 2 străzi spre est pe Maple (dată).

Ce este translația?

În harta străzilor, odată ajuns la hotel și doriți să luați masa la un restaurant renumit în timpul vizitării orașului, trebuie să găsiți mai întâi restaurantul pe hartă. Hotelul devine acum noul punct de plecare, sau originea. Cunoscând locul în care vă aflați, puteți afla cu ajutorul hărții că trebuie să parcurgeți două străzi spre vest pe strada Maple pentru a ajunge la restaurant.

Ce este rotația?

Caracteristici măsurate și construite

Alte caracteristici, cum ar fi distanța, simetria, intersecția, unghiul și proiecția nu pot fi măsurate direct, ci trebuie construite matematic din caracteristicile măsurate înainte de a putea stabili valorile acestora. Acestea sunt numite caracteristici construite. În Figura 11, cercul liniei centrale este construit din punctele centrale ale celor patru cercuri măsurate.

Caracteristici construite

Ce este compensația volumetrică?

Mașinile de măsurat în coordonate nu sunt diferite de alte produse din acest punct de vedere. Deși sunt construite cu toleranțe extrem de mici, acestea sunt erori (erori de înfășurare, vârf, abatere, linearitate, unghi și dimensiune) în structură care afectează precizia. Pe măsură ce toleranțele de producție devin din ce în ce mai mici, este necesar ca CMM să devină mai precise.

Majoritatea erorilor CMM pot fi corectate automat de computerul CMM. După ce sunt măsurate toate erorile geometrice ale CMM (procesul se mai numește și trasare a erorilor), acestea pot fi minimizate și chiar eliminate cu ajutorul unor algoritmi puternici din programul CMM. Tehnica se numește compensație volumetrică a erorilor.

Prin eliminarea matematică a erorilor, costurile de producție sunt reduse, iar clientul beneficiază de performanțe mai bune.

Compensația volumetrică poate fi înțeleasă ca relație între hartă și busolă. Dacă doriți să navigați într-un loc anume, trebuie să cunoașteți adevărata direcție față de poziția dvs. curentă (punctul de plecare). Pentru a stabili direcția, sau toleranța, se folosesc busola și harta. Există, totuși, o diferență între nordul real și nordul magnetic. Diferența dintre cele două poartă numele de variație și este cauzată de lipsa de uniformitate din câmpul magnetic al pământului. Astfel, pentru a stabili direcția reală de la un punct la altul, variația dintre nordul real și nordul magnetic trebuie adăugată sau redusă din toleranța busolei.

Pe harta prezentată, diferența dintre nordul real și nordul magnetic (3° W) trebuie compensată sau marinarul ajunge la nord-vest de destinație și eșuează înainte de a ajunge la destinația finală.

O mașină de măsurat în coordonate realizează în mod similar compensația automat pentru a elimina variațiile mașinii rezultate din măsurători.

Sfaturi pentru capul de calificare pentru compensarea capului de măsurare

După ce se cunosc centrul și raza vârfului, când capul de măsurare atinge piesa, coordonatele vârfului sunt "compensate" matematic în funcție de raza acestuia la punctul efectiv de contact al vârfului (Figura 14). Direcția de compensare este stabilită automat prin procedura de aliniere.

O procedură similară este folosită atunci când parcăm mașina. Cu cât estimăm mai bine compensarea mașinii la exterior, cu atât mai aproape de bordură o putem parca.

Proiecții

Proiectarea caracteristicii unei piese pe o alta se poate compara cu crearea unei hărți tradiționale "în plan" a lumii (proiecție Mercator). Harta în plan este realizată prin proiectarea globului pământesc (sferă) într-un cilindru.

Pentru a măsura diametrul unui cerc sunt necesare cel puțin trei puncte și, dacă aceste puncte nu se află la aceeași distanță de partea superioară a orificiului, diametrul măsurat este indicat eliptic. Pentru a depăși această denaturare, datele măsurate sunt proiectate în plan perpendicular pe axa centrală a cilindrului. Rezultatul este o dimensiune reală precisă a acestei caracteristici a piesei.

Aplicarea tehnicilor eficiente pentru capul de măsurare

De exemplu, măsurătorile capului de măsurare trebuie realizate perpendicular pe suprafața piesei ori de câte ori este posibil. Capetele de măsurare cu activare la contact folosite de mașinile de măsurat în coordonate sunt proiectate pentru a oferi cele mai bune rezultate când vârful sondei atinge piesa perpendicular cu corpul capului de măsurare. Ideal este să se realizeze măsurătorile perpendicular cu o marjă de ±20° pentru a evita alunecarea vârfului capului de măsurare. Alunecarea duce la rezultate inconsecvente, care nu pot fi repetate.

Suprafață parțială de testat

Aplicarea tehnicilor eficiente pentru capul de măsurare

Aplicarea tehnicilor eficiente pentru capul de măsurare

Dimensiuni geometrice și toleranțe

Aceste simboluri geometrice sunt similare simbolurilor folosite pe hartă pentru indicarea caracteristicilor, cum ar fi autostrăzi cu două și patru benzi, poduri și aeroporturi. Sunt similare noilor indicatoare rutiere internaționale din ce în ce mai frecvente pe autostrăzile din SUA. Scopul acestor simboluri este acela de a forma un limbaj comun care să fie înțeles de toată lumea.

Simboluri geometrice caracteristice

Planeitate - toate punctele de pe suprafață sunt situate într-un singur plan, cu toleranța specificată de o zonă formată de două planuri paralele.

Rotunjime sau Circularitate — toate punctele de pe o suprafață sunt dispuse în cerc. Toleranța este specificată de o zonă cuprinsă între două cercuri concentrice.

Cilindricitate — toate punctele de pe o suprafață de revoluție sunt echidistante față de o axă comună. Toleranța de cilindricitate specifică o zonă de toleranță cuprinsă între doi cilindrii concentrici în care trebuie să se afle suprafața.

Profil — o metodă de stabilire a toleranței pentru a controla suprafețele neregulate, linii, arcuri, sau planuri normale. Profilul se poate aplica elementelor liniare individuale sau întregii suprafețe a piesei. Toleranța profilului specifică o limită uniformă de-a lungul profilului real în care trebuie să se afle elementele suprafeței.

Unghiularitate — condiția unei suprafețe sau a unei axe la un unghi specificat (diferit de 90°) față de planul unei date sau o axă. Zona de toleranță este definită de două planuri paralele la un unghi de bază specificat față de planul unei date sau o axă.

Perpendicularitate — condiția unei suprafețe sau a unei axe la unghi drept față de planul unei date sau o axă. Toleranța de perpendicularitate specifică una din următoarele: o zonă definită de două planuri perpendiculare față de planul unei date sau o axă, sau o zonă definită de două planuri paralele perpendiculare pe axa datei.

Paralelism — condiția unei suprafețe sau a unei axe echidistante față de toate punctele dintr-un plan al unei date sau o axă. Toleranța de paralelism specifică una din următoarele: o zonă definită de două planuri sau linii paralele față de planul unei date sau o axă, sau o zonă de toleranță cilindrică a cărei axă este paralelă cu axa datei.

Concentricitate — axele tuturor elementelor transversale ale unei suprafețe de revoluție sunt comune axei caracteristicii datei. Toleranța de concentricitate specifică o zonă de toleranță cilindrică a cărei axă coincide cu axa datei.

Poziție — o toleranță de poziție definește o zonă în care axa centrală sau planul central poate varia de la poziția reală (teoretic exactă). Dimensiunile de bază stabilesc poziția reală de la caracteristicile datei și între caracteristicile inter-relaționate. O toleranță de poziție reprezintă variația totală admisibilă în localizarea unei caracteristici față de locația exactă. Pentru caracteristici cilindrice, cum ar fi orificii și diametre exterioare, toleranța de poziție este, în general, diametrul zonei de toleranță în care trebuie să se afle axa caracteristicii. Pentru caracteristici care nu sunt rotunde, cum ar fi porturi și pătrate, toleranța de poziție reprezintă lățimea totală a zonei de toleranță în care trebuie să se afle planul central al caracteristicii.

Profil circular — asigură controlul elementelor circulare ale unei suprafețe. Toleranța este aplicată independent de orice poziție de măsurare circulară pe măsură ce piesa este rotită la 360 grade. Toleranța de profil circular aplicată suprafețelor construite în jurul axei unei date controlează variațiile cumulate de circularitate și coaxialitate. Când se aplică suprafețelor construite la unghi drept față de axa datei, controlează elementele circulare ale unui plan

Profil total — asigură controlul de ansamblu al tuturor elementelor unei suprafețe. Toleranța este aplicată simultan elementelor circulare și longitudinale pe măsură ce piesa este rotită la 360 grade. Profilul total controlează variațiile cumulative de circularitate, cilindricitate, linearitate, coaxialitate, unghiularitate, conicitate și profil când se aplică suprafețelor construite în jurul axei unei date. Când se aplică suprafețelor construite la unghi drept față de axa datei, controlează variațiile cumulative de perpendicularitate și planeitate.