Introduçao de Coordenação de Metrologia

Entendendo a MMC: O Sistema de Coordenadas.

Contato

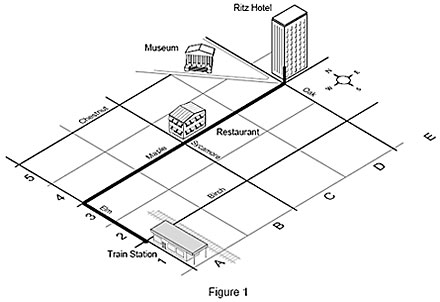

Outro exemplo é um mapa de ruas exibindo edifícios. Para caminhar até seu quarto de hotel no Ritz Hotel da estação de trem (a sua origem), você 2 quarteirões ao longo da Rua Elm, 4 quarteirões na Rua Maple e sobe 3 andares no Ritz. Este local também pode ser descrito pelas coordenadas 4-E-3 no mapa, o que corresponde aos eixos X, Y e Z. na máquina. Estas coordenadas descrevem exclusivamente o seu quarto e não há outro local no mapa.

A máquina de medição por coordenadas (MMC) funciona quase da mesma maneira como o seu dedo quando ele traça as coordenadas do mapa; seus três eixos formam o sistema de coordenadas da máquina. Em vez de um dedo, a MMC usa uma sonda para medir pontos sobre uma peça de trabalho. Cada ponto na peça é único para sistema de coordenadas da máquina. A MMC combina os pontos medidos, para formar uma característica que agora pode ser relacionada com todas as outras características.

O Sistema de Coordenadas: Sistema de Coordenadas da Máquina

O sistema de coordenadas: a parte do Sistema de Coordenadas

Antes da introdução de software de computador para coordenar a medição, as peças foram fisicamente alinhadas paralelamente aos eixos da máquina, de modo que os sistemas da máquina e de coordenadas de peça são paralelas um ao outro. Este demorou muito e não foi muito preciso. Quando a peça era redonda ou com contornos, em vez de quadrada ou retangular, a medição era quase impossível.

O Sistema de Coordenadas: O que é o alinhamento?

O processo de relacionar os dois sistemas de coordenadas é chamado de alinhamento. Com um mapa de rua, nós fazemos isso automaticamente, virando o mapa de modo que fique paralelo à rua (datum) ou para uma direção da bússola (ou seja, norte). Quando fazemos isso, estamos, na verdade, localizando-nos para o "sistema de coordenadas do mundo."

O que é um Datum?

Um datum é um local. Nós usamos datums (pontos de referência) como guias para contar aos outros onde estamos ou como instruções sobre como chegar a lugares. No mapa, o Ritz Hotel é um datum. Também são as ruas, a estação de trem, o museu e o restaurante. Assim, usando uma origem, pontos de referência, orientações e distâncias, as pessoas têm todas as informações que precisam para irem de um local a outro.Por exemplo, para ir da estação de trem (origem) ao restaurante, você caminha 2 quarteirões ao norte na Rua Elm (datum), vira à direita e caminha 2 quarteirões leste na Rua Maple (datum).

Na metrologia, um datum é uma característica de uma peça de trabalho, como um orifício, superfície ou compartimento. Medimos uma peça de trabalho para determinar a distância de uma característica para outra.

O que é tradução?

Suponha que você precise saber o quão longe uma característica específica de uma peça está de outra. Tome como exemplo, a distância aos centros de cada um dos quatro furos de um orifício central. Para fazer isso você deve primeiro medir o furo central, traduza a origem até o centro deste orifício, e então meça cada um dos quatro furos ao redor. Mover o ponto de partida (origem) da medição de sua posição atual para outro local na peça é chamado de tradução. A MMC faz isso matematicamente quando você solicita uma rotina de alinhamento de seu software de medição geométrica.

Em termos do nosso mapa de rua, quando chegar ao seu hotel e decidir comer em um restaurante famoso em sua visita à cidade, você precisa encontrá-lo no mapa. O hotel agora se torna seu novo ponto de partida, ou de origem. Ao conhecer a sua localização, você pode dizer, olhando para o mapa que você terá que caminhar a dois quarteirões a oeste na Rua Maple para chegar ao restaurante.

O que é rotação?

Nem todos os datums estão em ângulos retos a outros datums. Por exemplo, ao olhar para o seu mapa de rua, você vê que o museu está localizado em uma rua que não é nem paralela, nem em ângulo reto com as ruas do hotel, restaurante e estação de trem. Assim, para determinar a distância do hotel ao museu, você tem que primeiro traduzir a sua origem para o hotel e, em seguida, girar a origem para ficar paralela à rua em que o museu está localizado. Agora você pode facilmente medir a distância entre o museu e o hotel.

O mesmo procedimento se aplica à peça de trabalho (Figura 10). A distância entre os dois orifícios na peça de trabalho pode ser medida quando a origem é convertida para o orifício menor e a peça do sistema de coordenadas é matematicamente girada a 45°. Agora ambos os orifícios se encontram no novo eixo Y e a distância pode ser calculada automaticamente.

Características medidas e construídas

Qual é a diferença entre as características medidas e construídas? A grande maioria das peças é feitas de elementos geométricos simples criados por usinagem ou moldagem. Estes elementos primários (aviões, bordas, cilindros, esferas, cones, etc.) são chamados recursos. Quando uma MMC pode medir essas características diretamente, ao tocar as superfícies que compõem as características com uma sonda, as características são consideradas recursos medidos.

Outras características, tais como a distância, simetria, interseção, ângulo e projeção, não podem ser medidas diretamente, mas devem ser construída a partir de características matematicamente medidas antes que seus valores possam ser determinados. Estas são chamadas de características construídas. Na Figura 11, o círculo central é construído a partir dos pontos centrais dos quatro círculos medidos.

Características construídas

As relações entre uma característica ou grupo de características e outra característica ou grupo de características são fundamentais para a fabricação. Por exemplo, o ponto de interseção entre os cilindros de um dos lados de um bloco de motor e os do outro lado determina quão bem as peças correspondentes se encaixam. Este ponto de interseção é construído a partir das duas características medidas (os cilindros do motor).

O que é volumétrica de compensação?

Embora a tecnologia de fabricação avançada torne possível a tolerância e crie peças com muita precisão, imperfeições ainda existem. Podem até ser pequenas, mas o fato de existirem tolerâncias significa que existem erros.

Máquinas de medição por coordenadas não são diferentes de outros produtos a este respeito. Enquanto elas são construídas para tolerâncias extremamente rígidas, há erros (erros de rotação, inclinação, mecanismo, linearidade, geometria e de escala) na sua estrutura que afetam sua precisão. Como as tolerâncias de fabricação tornam-se cada vez mais rígidas, é necessário que as MMCs se tornem mais precisas.

A maioria das imprecisões da MMC pode ser corrigida automaticamente no computador da MMC. Depois de todos os erros geométricos da MMC serem medidos (chamado mapeamento de erro), eles podem ser minimizados ou mesmo eliminados por algoritmos poderosos no software da MMC. Esta técnica é chamada de compensação de erro volumétrico.

Ao eliminar erros matematicamente, você reduz o custo de fabricação e proporciona mais rendimento ao investimento do cliente.

A compensação volumétrica pode ser mais bem entendida em termos da relação entre um mapa e uma bússola. Se você quiser navegar para um local específico você tem que saber o verdadeiro sentido de sua posição atual (origem). Uma bússola e um mapa são usados para determinar a sua direção, ou rotação. Há, no entanto, uma diferença entre o norte verdadeiro e o norte magnético. A diferença entre os dois é chamada de variação e é causada por falta de uniformidade do campo magnético da Terra. Assim, para determinar o verdadeiro sentido de um ponto a outro, a variação entre o norte verdadeiro e o norte magnético deve ser adicionada ou subtraído da bússola.

No mapa mostrado, a diferença entre o norte verdadeiro e o norte magnético (3 ° W), deve ser compensada ou um marinheiro acabaria a noroeste do destino pretendido e iria encalhar antes de chegar ao destino final.

Uma máquina de medição por coordenadas faz uma compensação semelhante automaticamente para remover as variações da máquina a partir da medição.

Dicas de Qualificação de Sonda – Compensação de Sonda

Em geral, as MMCs coletam os seus dados, tocando a peça com um apalpador (uma sonda sólida ou um apalpador de contato eletrônico) acoplado ao eixo de medição da máquina. Embora a ponta da sonda seja muito precisa, uma vez que a sonda é ligada à MMC, a localização da ponta para o sistema de coordenadas da máquina tem de ser determinada antes da medição. Uma vez que a circunferência da ponta toca a peça, o centro da sonda e raio são determinados através da medição de uma esfera muito precisa (esfera de requalificação).

Uma vez que o centro e o raio da ponta são identificados, quando a sonda toca uma peça, as coordenadas da ponta são matematicamente "compensadas" pelo raio da ponta até o ponto real da ponta de contato (Figura 14). A direção do deslocamento é automaticamente determinada pelo procedimento de alinhamento.

Fazemos um procedimento semelhante quando estacionamos um carro. Quanto mais pudermos estimar o nosso deslocamento a partir do exterior do carro, podemos estacionar mais perto no meio-fio.

Projeções

A projeção é a reprodução de uma característica da peça em outro recurso, como projetar um círculo ou uma linha em um plano ou um ponto em uma linha.

Projetar uma característica de peça em outra pode ser comparada com a criação do mapa tradicional "plano" do mundo (projeção de Mercator). O mapa plano é feito projetando um globo do mundo (esfera), em um cilindro.

Em metrologia, as projeções permitem que você meça com mais precisão como as peças de encaixe se encaixarão. Em medições de cilindros automotivos (por exemplo, blocos de motor), projetar um cilindro no plano da cabeça, cabeça, possibilita determinar com precisão como os pistões irão caber dentro do cilindro e como ele vai se reunir com a câmara de combustão na cabeça.

Um número mínimo de três pontos é necessário para medir o diâmetro de um círculo e, se os pontos não estiverem à mesma distância a partir do topo do furo, o diâmetro medido será considerado elíptico. Para superar esta distorção, os dados de medição são projetados em um plano que é perpendicular à linha de centro do cilindro. O resultado é uma determinação precisa do tamanho real da característica da peça.

Utilizando Técnicas de Sonda eficazes

Usando técnicas de sondas eficazes ao inspecionar uma peça de trabalho, você pode eliminar muitas causas comuns de erros de medição.

Por exemplo, as medições da sonda devem ser feitas perpendicularmente à superfície da peça de trabalho, sempre que possível. Apalpadores por contato usados em máquinas de medição por coordenadas são projetados para fornecer os melhores resultados quando a ponta da sonda toca a peça perpendicular ao corpo da sonda. O ideal é tomar hits dentro de ± 20° da perpendicular para evitar que a ponta da sonda derrape. Derrapagem produz resultados inconsistentes, não repetíveis.

Parte da superfície a ser sondada

Observe que a abordagem da sonda deve estar dentro de ± 20 ° em relação à perpendicular para minimizar o erro de derrapagem. Os vetores de abordagem de sonda são perpendiculares à superfície da esfera.

Os hits da sonda recebidos paralelamente ao corpo da sonda, isto é, ao longo do eixo da stylus, não são tão repetíveis como aqueles recebidos perpendicularmente ao eixo.

Utilizando Técnicas de Sonda eficazes

Os hits da sonda que não são nem perpendiculares nem paralelos ao corpo da sonda (Figura 19) produzem resultados que são ainda menos repetitivos do que os recebidos paralelamente ao corpo da sonda. Você deve evitar tomar hits da sonda paralela à stylus e em um ângulo ao corpo da sonda, uma vez produzirá grandes erros.

Shanking é outra causa de erro de medição (Figura 20). Quando a sonda toca a peça com a haste da stylus e não a ponta, o sistema de medição presume que o hit foi feito de uma forma normal e grandes erros irão ocorrer.

Utilizando Técnicas de Sonda eficazes

É possível reduzir a probabilidade de shanking usando uma ponta de diâmetro maior para aumentar a folga entre a bola / tronco e a superfície da peça. Geralmente, quanto maior o diâmetro da ponta, mais profundo a stylus pode ir antes de tocar a característica de peça de trabalho. Este é chamado o comprimento de trabalho efetivo da sonda (Figura 21). Além disso, quanto maior a ponta, menos efeito ela tem sobre o acabamento da superfície da peça de trabalho uma vez que o ponto de contato está espalhado por uma área maior da característica que está sendo medida. No entanto, a maior ponta que pode ser utilizada é limitada pelo tamanho do menor furo a ser medido.

Pontos de medição tirados com uma sonda eletrônica são registrados quando a stylus é desviada o suficiente para quebrar contatos mecânicos ou gerar força suficiente para acionar os circuitos sensíveis à pressão. A disposição física dos contatos cria pequenos erros na precisão, embora estes sejam reduzidos durante a qualificação sonda. No entanto, quanto maior for a extensão da ponta da sonda, maior será o erro pré-curso e o erro residual é permanece depois de qualificação da sonda. Sondas mais longas não são tão rígidas como as mais curtas. Quanto mais a stylus se dobrar ou desviar, menor será a precisão. Você deve evitar o uso de sondas com combinações muito longas/extensas de stylus.

Dimensionamento Geométrico e Tolerâncias

Dimensionamento Geométrico e Tolerâncias (GD & T) é uma linguagem universal de símbolos, bem como o sistema internacional de sinais de trânsito que orientam os motoristas como dirigir nas estradas. Símbolos GD & T permitem que um engenheiro de design descreva precisamente e logicamente as características de peça de uma forma que possa ser fabricada e controlada com precisão. GD & T é expressa no quadro de controle da característica. O quadro de controle da característica é como uma sentença básica que pode ser lida da esquerda para a direita. Por exemplo, a estrutura de controle de recurso ilustrado seria: A forma quadrada de 5 mm (1) é controlada com um perfil (2) de tolerância total (3) de 0,05 mm (4), em relação ao datum primário A (5) e datum secundário B (6). A forma e tolerância determinam os limites de variabilidade de produção.

Há sete formas, chamadas de elementos geométricos, utilizadas para definir uma peça e suas características. As formas são: ponto, linha, plano, círculo, cilindro, cone e esfera. Há também certas características geométricas que determinam o estado das peças e a relação de recursos.

Estes símbolos geométricos são semelhantes aos símbolos usados em mapas para indicar características, tais como duas e quatro pistas de rodovias, pontes e aeroportos. Eles são como os novos sinais de trânsito internacionais vistos com mais frequência nas estradas dos EUA. O objetivo desses símbolos é formar uma linguagem comum que todos possam entender.

Símbolos geométricos característicos

Linearidade - Uma condição em que todos os pontos estão em uma linha reta, a tolerância é especificada por uma zona formada por duas linhas paralelas.

Nivelamento - Todos os pontos sobre uma superfície estão no mesmo plano, a tolerância é especificada por uma zona formada por dois planos paralelos.

Arredondamento ou circularidade - Todos os pontos sobre uma superfície estão em um círculo. A tolerância é especificada por uma zona delimitada por dois círculos concêntricos.

Cilindricidade - Todos os pontos de uma superfície de revolução são equidistantes de um eixo comum. Uma tolerância de cilindricidade especifica uma zona de tolerância delimitada por dois cilindros concêntricos dentro dos quais a superfície deve situar-se.

Perfil - A t Método de tolerância de controlar superfícies irregulares, linhas, arcos ou planos normais. Os perfis podem ser aplicados a elementos de linha individuais ou toda a superfície de uma peça. O perfil de tolerância especifica um limite uniforme ao longo do perfil verdadeiro dentro do qual os elementos de superfície devem situar-se.- Angularidade - A condição de uma superfície ou de um eixo com um ângulo especificado (diferente de 90°) a partir de um plano de referência ou eixo. A zona de tolerância é definida por dois planos paralelos ao ângulo de base determinado a partir de um plano de referência ou eixo.

- Perpendicularidade - A condição de uma superfície ou de um eixo em um ângulo reto a um plano de referência ou de um eixo. A tolerância da perpendicularidade especifica um dos seguintes: uma zona definida por dois planos perpendiculares a um plano de referência ou um eixo ou de uma zona definida por dois planos paralelos perpendiculares ao eixo de referência.

- Paralelismo - A condição de uma superfície ou eixo equidistante em todos os pontos de um plano de referência ou de um eixo. A tolerância de paralelismo especifica um dos seguintes: uma zona definida por dois planos ou linhas paralelas a um plano de referência ou eixo, ou uma zona de tolerância cilíndrica, cujo eixo é paralelo a um eixo de referência.

- Concentricidade - Os eixos de todos os elementos de corte transversal de uma superfície de revolução são comuns ao eixo do recurso de referência. A tolerância de concentricidade especifica uma zona de tolerância cilíndrica, cujo eixo coincide com o eixo de referência.

- Posição - Uma tolerância de posição define uma zona na qual o eixo de centro ou plano central pode variar de verdade (teoricamente exata) posição. Dimensões básicas estabelecem a verdadeira posição das características de referência e entre características inter-relacionadas. A tolerância de posição é a variação total admissível de localização de um recurso sobre a sua localização exata. Para todas as características, tais como furos cilíndricos e diâmetros externos, a tolerância de posicionamento é geralmente o diâmetro da zona de tolerância no qual o eixo da característica deve situar-se. Para os recursos que não são redondos, tais como compartimentos e guias, a tolerância posicional é a largura total da zona de tolerância em que o plano médio da característica estar.

- Desalinhamento Circular - Proporciona controle de elementos circulares de uma superfície. A tolerância é aplicada de forma independente, em qualquer posição de medição circular que a parte seja girada em 360 graus. A tolerância de desalinhamento circular aplicada em superfícies construídas em torno de um eixo de referência controla variações acumuladas de circularidade e coaxialidade. Quando aplicado a superfícies construídas em ângulos retos em relação ao eixo dado, controla os elementos circulares de um plano.

- Desalinhamento Total - Proporciona controle composto de todos os elementos de superfície. A tolerância aplicada simultaneamente para elementos circulares e longitudinais da peça é girada em 360 graus. O desalinhamento total controla a variação acumulada de circularidade, cilindricidade, retidão, coaxialidade, angularidade, cone, e perfil quando ele é aplicado em superfícies construídas em torno de um eixo de referência. Quando aplicado a superfícies construídas perpendicularmente a um eixo de referência, controla as variações cumulativas de perpendicularidade e nivelamento.