Inleiding op de coördinatenmeettechniek

De CMM begrijpen: het coördinatensysteem.

Contact opnemen

We gebruiken een coördinatensysteem om de bewegingen van een meetmachine te beschrijven. Met het coördinatensysteem, uitgevonden door de bekende Franse filosoof en wiskundige René Descartes in de vroege 17e eeuw, kunnen we kenmerken lokaliseren ten opzichte van andere kenmerken van werkstukken.

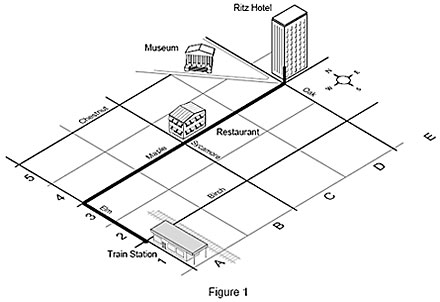

Een coördinatensysteem lijkt erg op een hoogtekaart waar de combinatie van een letter langs de ene rand van de kaart samen met een getal aan de andere rand en met de hoogtes overal weergegeven elke locatie op de kaart beschrijft. Deze combinatie letter-getal-hoogte wordt een coördinaat genoemd en staat voor een specifieke plaats ten opzichte van alle andere.

Een ander voorbeeld is een stratenplan met gebouwen erop. Om bij uw hotelkamer in het Ritz Hotel te komen vanaf het station (uw vertrekpunt), loopt u langs twee huizenblokken over Elm Street, langs vier huizenblokken op Maple Street en gaat u drie verdieping omhoog in het Ritz. Deze locatie kan ook beschreven worden met de coördinaten 4-E-3 op de kaart, die overeenkomen met de X-, Y- en Z-as van de machine. Deze coördinaten zijn de unieke beschrijving van uw kamer en van geen enkele andere locatie op de kaart.

Een coördinatenmeetmachine (CMM) werkt op vrijwel dezelfde manier als uw vinger wanneer u de kaartcoördinaten volgt, de drie assen vormen het coördinatensysteem van de machine. In plaats van een vinger gebruikt de CMM een taster om punten op een werkstuk te meten. Elk punt op het werkstuk is uniek in het coördinatensysteem van de machine. De CMM combineert de gemeten punten om een kenmerk te vormen dat nu gerelateerd kan worden aan alle andere kenmerken.

Het coördinatensysteem: het machinecoördinatensysteem

Er zijn twee soorten coördinatensystemen in de meetwereld. Het eerste wordt het machinecoördinatensysteem genoemd. Hierbij verwijzen de X-, Y- en Z-as naar de bewegingen van de machine. Gezien vanaf de voorkant van de machine loopt de X-as van links naar rechts, de Y-as van voor naar achter en de Z-as omhoog en omlaag, verticaal loodrecht op de andere twee assen.

Het coördinatensysteem: het werkstukcoördinatensysteem

Het tweede coördinatensysteem wordt het werkstukcoördinatensysteem genoemd waarbij de drie assen relatief zijn aan de nulpunten of kenmerken van het werkstuk.

Vóór de introductie van computersoftware bij coördinatenmetingen, werden onderdelen fysiek uitgelijnd aan de assen van de machine zodat het machine- en werkstukcoördinatensysteem parallel lagen. Dit was zeer tijdrovend en niet erg nauwkeurig. Als het onderdeel rond was of met contouren, in plaats van vierkant of rechthoekig, was de meettaak haast onmogelijk.

Het coördinatensysteem: wat is alignment (uitlijning)?

Met de huidige CMM-software meet de CMM de nulpunten van het werkstuk (van de onderdeeltekening), de machine bepaalt het werkstukcoördinatensysteem en relateert het wiskundig aan het machinecoördinatensysteem.

Het proces van het relateren van de twee coördinatensystemen wordt alignement (uitlijning) genoemd. Met een plattegrond doen we dat automatisch door de kaart zo te draaien dat hij parallel is aan de straat (nulpunt) of aan een kompasrichting (d.w.z. het noorden). Als we dat doen bepalen we feitelijk onze locatie binnen het coördinatensysteem van de wereld.

Wat is een nulpunt?

Een nulpunt is een locatie. We gebruiken nulpunten om anderen te vertellen waar we zijn of als aanwijzingen om ergens te komen. Op de plattegrond is het Ritz Hotel een nulpunt. Net als straten, het treinstation, het museum en het restaurant. Door een beginpunt, nulpunten, aanwijzingen en afstanden te gebruiken hebben mensen alle informatie die ze nodig hebben om van de ene plek naar de andere te komen.Om bijvoorbeeld van het treinstation (beginpunt) bij het restaurant te komen, loopt u in noordelijke richting langs twee huizenblokken op Elm Street (nulpunt), gaat u rechtsaf en loopt u in oostelijke richting langs twee huizenblokken op Maple Street (nulpunt).

In de metrologie is een nulpunt een kenmerk op een werkstuk zoals een gat, oppervlak of sleuf. We meten een werkstuk om de afstand te bepalen van het ene kenmerk naar het andere.

Wat is een translatie?

Stel dat u moet weten hoe ver een bepaald kenmerk van een werkstuk verwijderd is van een ander kenmerk. Neem bijvoorbeeld de afstand van de middelpunten van vier gaten ten opzichte van een centraal gat. Om dit te doen meet u eerst het centrale gat, verschuift u het beginpunt naar het middelpunt van dit gat en meet u vervolgens de vier omliggende gaten. Het verplaatsen van het beginpunt van de meting van de huidige positie naar een andere plek op het werkstuk wordt translatie genoemd. De CMM doet dit wiskundig wanneer u een uitlijningsroutine vraagt van de geometrische meetsoftware.Ter vergelijking met onze plattegrond, wanneer u tijdens uw bezoek aan de stad bent aangekomen in uw hotel en wat wilt gaan eten in een legendarisch restaurant, zoekt u het op de kaart op. Het hotel wordt nu uw nieuwe beginpunt. Doordat u uw locatie kent, weet u door op de kaart te kijken dat u in westelijke richting langs twee huizenblokken moet lopen op Maple Street om bij het restaurant te komen.

Wat is rotatie?

Precies dezelfde procedure is van toepassing op het werkstuk (afbeelding 10). De afstand tussen de twee gaten op het werkstuk kan gemeten worden wanneer het oorspronkelijke beginpunt verschoven is naar het kleinere gat en het werkstukcoördinatensysteem wiskundig 45° gedraaid is. Nu liggen beide gaten op de nieuwe Y-as en kan de afstand automatisch berekend worden.

Gemeten en geconstrueerde kenmerken

Andere kenmerken, zoals afstand, symmetrie, doorsnede, hoek en projectie kunnen niet rechtstreeks gemeten worden, maar moeten wiskundig geconstrueerd worden aan de hand van gemeten kenmerken voordat de waarden ervan bepaald kunnen worden. Dit zijn geconstrueerde kenmerken. In Afbeelding 11 is de cirkel door de middenpunten geconstrueerd aan de hand van de middenpunten van de vier gemeten cirkels.

Geconstrueerde kenmerken

Wat is volumetrische compensatie?

Coördinatenmeetmachines verschillen in die zin niet van andere producten. Hoewel ze gemaakt worden met extreem krappe toleranties zijn er fouten (in torsiestijfheid, rechtheid, haaksheid en schaal) in hun constructie die de nauwkeurigheid beïnvloeden. Omdat productietoleranties steeds krapper worden, moeten CMM's steeds nauwkeuriger worden.

Het grootste deel van de onnauwkeurigheden van de CMM kan automatisch gecorrigeerd worden met de software van de CMM. Wanneer alle geometrische fouten van de CMM gemeten zijn (in kaart gebrachte fouten) kunnen ze beperkt of zelfs geëlimineerd worden met krachtige algoritmen in de software van de CMM. Deze techniek wordt volumetrische foutcompensatie genoemd.

Door de fouten wiskundig te elimineren, kunt u de productiekosten verlagen en klanten hogere prestaties voor hun geld bieden.

Volumetrische compensatie kan het beste uitgelegd worden aan de hand van de verhouding tussen een kaart en een kompas. Als u naar een bepaalde locatie wilt varen, moet u de ware richting kennen vanuit uw huidige positie (beginpunt). Een kompas en kaart worden gebruikt om uw richting te bepalen. Er is echter een verschil tussen het ware noorden en het magnetische noorden. Het verschil tussen die twee wordt variatie genoemd en wordt veroorzaakt door ongelijkmatigheid in het magnetisch veld van de aarde. Zodoende moet voor de bepaling van de ware richting van het ene naar het andere punt de variatie tussen het ware noorden en het magnetische noorden worden opgeteld bij of afgetrokken van de kompasrichting.

Op de weergegeven kaart moet het verschil tussen het ware noorden en het magnetische noorden (3° W) gecompenseerd worden, anders zou een zeiler ten noordwesten eindigen van het gewenste doel en zou aan de grond raken voordat de bestemming bereikt wordt.

Een coördinatenmeetmachine voert een vergelijkbare compensatie automatisch uit om de variaties van de machine uit de meting te halen.

Tasterpunten kwalificeren, tastercompensatie

We doen iets vergelijkbaars als we de auto parkeren. Hoe beter we onze afwijking van de buitenkant van de auto kunnen inschatten, hoe dichter we de auto bij de stoeprand kunnen parkeren.

Projecties

Een projectie is de reproductie van het kenmerk van een werkstuk op een andere kenmerk, zoals het projecteren van een cirkel of lijn op een vlak of een punt op een lijn.

De projectie van één kenmerk van een onderdeel op een ander kenmerk kan vergeleken worden met het creëren van een traditionele platte kaart van de wereld (mercatorprojectie). De platte kaart wordt gemaakt door de wereldbol (kogel) op een cilinder te projecteren.

In de metrologie kunt u met projecties nauwkeuriger meten hoe bij elkaar horende onderdelen uiteindelijk in elkaar passen. Bij metingen van cilinders (bijv. in motorblokken) kunt u door een cilinder in het vlak van de cilinderkop te projecteren nauwkeurig bepalen hoe de zuiger in de cilinder zal passen en hoe hij aansluit op de verbrandingskamer in de kop.

Er is een minimumaantal van drie punten nodig om de diameter van een cirkel te meten en als deze punten zich niet op dezelfde afstand van de bovenkant van het gat bevinden, zal de gemeten diameter elliptisch blijken. Om deze onjuiste voorstelling te ondervangen worden de meetdata geprojecteerd op een vlak dat dwars staat op de middenlijn van de cilinder. Het resultaat is een nauwkeurige bepaling van het ware formaat van dit kenmerk van het werkstuk.

Effectieve tasttechnieken gebruiken

Door effectieve tasttechnieken te gebruiken bij de inspectie van een werkstuk, kunt u de meestvoorkomende oorzaken van meetfouten voorkomen.

Zo moeten metingen met tasters zo veel mogelijk loodrecht op het werkstuk worden uitgevoerd. Schakelende tasters die op coördinatenmeetmachines gebruikt worden zijn ontworpen om optimale resultaten te geven wanneer de punt van de taster het werkstuk aanraakt loodrecht op het tasterhuis. Het is ideaal als u aanrakingen kunt maken binnen ±20° van loodrecht om slippen van de tasterpunt te voorkomen. Bij slippen krijgt u inconsistente, niet-reproduceerbare resultaten.

Af te tasten oppervlak van onderdeel

Let erop dat de benadering van de taster binnen ±20° van de loodlijn moet liggen om slipfouten te voorkomen. De benaderingsvectoren van de taster staan loodrecht op het oppervlak van de kogel.

Tasteraanrakingen die parallel aan het tasterhuis genomen zijn, dat wil zeggen langs de as van de stylus, zijn niet zo reproduceerbaar als wanneer ze loodrecht op de as genomen zijn.

Effectieve tasttechnieken gebruiken

Tasteraanrakingen die noch loodrecht op noch parallel aan het tasterhuis gedaan worden (Afbeelding 19) produceren resultaten die zelfs nog minder reproduceerbaar zijn dan die van aanrakingen parallel aan het tasterhuis. Voorkom tasteraanrakingen parallel aan de stylus en in een hoek op het tasterhuis aangezien deze grote fouten produceren.

Aanraken met de steel is nog een oorzaak van meetfouten (Afbeelding 20). Als de taster het werkstuk aanraakt met de steel van de stylus in plaats van met de tastpunt, denkt het meetsysteem dat de aanraking op normale wijze gedaan is en treden er grote fouten op.

Effectieve tasttechnieken gebruiken

U kunt aanrakingen met de steel voorkomen door een tastpunt met grotere diameter te gebruiken om de afstand te vergroten tussen de kogel/stam en het oppervlak van het werkstuk. In het algemeen geldt: hoe groter de diameter van de tastpunt, hoe dieper de stylus kan gaan voordat het kenmerk van het werkstuk aangeraakt wordt. Dit wordt de effectieve werklengte van de taster genoemd (Afbeelding 21). Bovendien, hoe groter de tastpunt, hoe minder effect hij heeft op de afwerking van het oppervlak van het werkstuk aangezien het contactpunt verspreid wordt over een groter deel van het gemeten kenmerk. De grootte van de tastpunt die kan worden gebruikt, wordt echter beperkt door de kleinste gaten die gemeten moeten worden.

Meetpunten genomen met een elektronische taster worden vastgelegd als de stylus genoeg hoekverplaatsing heeft om mechanische contacten te verbreken of om genoeg kracht te genereren om drukgevoelige schakelingen te activeren. De fysieke opstelling van de contacten zorgt voor nauwkeurigheidsfoutjes, hoewel deze beperkt worden tijdens de tasterkwalificatie. Hoe langer het verlengstuk van de tasterpunt echter is, hoe groter de fout door de beweging vooraf en hoe groter de resterende fout is na de tasterkwalificatie. Langere tasters zijn buigzamer dan korte. Hoe meer de stylus verbuigt, hoe lager de nauwkeurigheid. Vermijd het gebruik van taster met erg lange combinaties van stylus en verlengstukken.

Vorm- en plaatstoleranties

Vorm- en plaatstoleranties (Engels: Geometric Dimensioning and Tolerancing, kort GD&T) zijn een universele taal van symbolen die erg lijkt op het internationale systeem van verkeerstekens om chauffeurs te helpen bij het rijden. Met GD&T-symbolen kan een technische ontwerper kenmerken van onderdelen precies en logisch beschrijven op een manier die nauwkeurig geconstrueerd en geïnspecteerd kan worden. GD&T wordt uitgedrukt in het controlekader voor eigenschappen. Het controlekader voor eigenschappen is als een simpele zin die van links naar rechts gelezen wordt. Zo wordt het getoonde controlekader voor eigenschappen als volgt gelezen: De vierkante vorm van 5 mm (1) wordt gecontroleerd met rondom (2) een profieltolerantie (3) van 0,05 mm (4), in verhouding tot primair nulpunt A (5) en secundair nulpunt B (6). De vorm en tolerantie bepalen de grenzen van de productievariabiliteit.

Er zijn zeven vormen, geometrische elementen genoemd, die gebruikt worden om een onderdeel en zijn kenmerken te definiëren. Deze vormen zijn: punt, lijn, vlak, cirkel, cilinder, kegel en kogel. Er zijn ook bepaalde geometrische kenmerken die de toestand van onderdelen en de verhouding van kenmerken bepalen.

Deze geometrische symbolen zijn vergelijkbaar met de symbolen op plattegronden om kenmerken aan te geven zoals twee- en vierbaanswegen, bruggen en luchthavens. Ze zijn zoals de internationale verkeersborden. Het doel van deze symbolen is het vormen van een gemeenschappelijke taal die iedereen kan begrijpen.

Symbolen van geometrische kenmerken

- Rechtheid: een toestand waarbij alle punten in een rechte lijn liggen, de tolerantie gespecificeerd door een zone gevormd door twee parallelle lijnen.

- Vlakheid: alle punten van een oppervlak liggen op één vlak, de tolerantie gespecificeerd door een zone gevormd door twee parallelle vlakken.

- Rondheid of cirkelvormigheid: alle punten op een oppervlak liggen in een cirkel. De tolerantie wordt gespecificeerd door een zone binnen twee concentrische cirkels.

- Cilindervormigheid: alle punten van een omwentelingsoppervlak staan op gelijke afstand van een gemeenschappelijke as. Een cilindertolerantie specificeert een tolerantiezone tussen twee cocentrische cilinders waarbinnen het oppervlak moet liggen.

- Profiel: een tolerantiemethode voor het controleren van ongelijkmatige oppervlakken, lijnen, bogen of normale vlakken. Profielen kunnen worden toegepast op afzonderlijke lijnelementen of op het volledige oppervlak van een onderdeel. De profieltolerantie specificeert een uniforme afbakening langs het ware profiel waarbinnen de elementen van het oppervlak moeten liggen.

- Helling: de toestand van een oppervlak of as in een bepaalde hoek (anders dan 90°) op een nulvlak of -as. De tolerantiezone wordt gedefinieerd door twee parallelle vlakken in een gespecificeerde basishoek op een nulvlak of -as.

- Loodrechtheid: de toestand van een oppervlak of as in een rechte hoek op een nulvlak of -as. De loodrechtheidtolerantie specificeert een van de volgende zaken: een zone gedefinieerd door twee vlakken loodrecht op een nulvlak of -as, of een zone gedefinieerd door twee parallelle vlakken loodrecht op de nulas.

- Evenwijdigheid: de toestand van een oppervlak of as waarvan alle punten op gelijke afstand staan van een nulvlak of -as. De evenwijdigheidtolerantie specificeert een van de volgende zaken: een zone gedefinieerd door twee vlakken of lijnen parallel aan een nulvlak of -as, of een cilindrische tolerantiezone waarvan de as parallel is aan een nulas.

- Concentriciteit: de assen van alle doorsnede-elementen van een omwentelingsoppervlak zijn gemeenschappelijk met de as van het nulkenmerk. Concentriciteittolerantie specificeert een cilindrische tolerantiezone waarvan de as samenvalt met de nulas.

- Ligging: een positionele tolerantie definieert een zone waarin de middenas of het middenvlak mag variëren ten opzichte van de ware (theoretisch exacte) ligging. Basisafmetingen bepalen de ware ligging van nulpuntkenmerken en tussen met elkaar verbonden kenmerken. Een positionele tolerantie is de totaal toelaatbare variatie in de ligging van een kenmerk rond de exacte locatie. Voor cilindrische kenmerken zoals gaten en omtrekken, is de positionele tolerantie in het algemeen de diameter van de tolerantiezone waarbinnen de as van het kenmerk moet liggen. Voor kenmerken die niet rond zijn, zoals sleuven en uitsteeksels, is de positionele tolerantie de totale breedte van de tolerantiezone waarbinnen het middenvlak van het kenmerk moet liggen.

- Slag: biedt controle over ronde elementen van een oppervlak. De tolerantie wordt afzonderlijk toegepast op een willekeurig geroteerde meetpositie terwijl het onderdeel 360 graden gedraaid wordt. Een slagtolerantie toegepast op oppervlakken geconstrueerd rond een nulas controleert cumulatieve variaties in circulariteit en coaxialiteit. Indien toegepast op oppervlakken gemaakt in rechte hoeken op de nulas, worden circulaire elementen van een vlak gecontroleerd.

- Totale slag: biedt samengestelde controle over alle oppervlakte-elementen. De tolerantie wordt tegelijkertijd toegepast op circulaire en longitudinale elementen terwijl het onderdeel 360 graden gedraaid wordt. Totale slag controleert cumulatieve variatie van rondheid, cilindriciteit, rechtheid, coaxialiteit, helling, spitsheid en profiel indien toegepast op oppervlakken gemaakt rond een nulas. Indien toegepast op oppervlakken gemaakt in rechte hoeken op een nulas, worden cumulatieve variaties van loodrechtheid en vlakheid gecontroleerd.