Rétroconception

La rétroconception est utile pour analyser la fonctionnalité du produit, les sous-composants, estimer les coûts et identifier d'éventuelles violations de brevet.

Contact

La rétroconception est utile pour analyser la fonctionnalité du produit, les sous-composants, estimer les coûts et identifier d'éventuelles violations de brevet. On peut aussi l’utiliser pour fournir une documentation perdue ou non écrite, en général pour des pièces conçues avant la généralisation des logiciels de CAO.

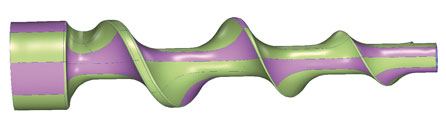

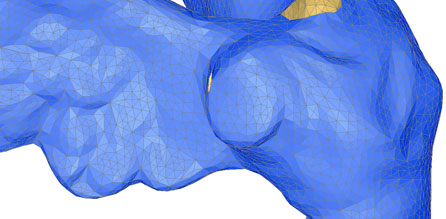

Il est possible de mesurer l’objet physique au moyen de technologies de scanning 3D montées sur des machiner à mesurer tridimensionnelles (MMT), des machines à mesurer tridimensionnelles portables (PCMM), telles que des bras de mesure, et des numériseurs à lumière blanche structurée. Les données mesurées, en général représentées par des nuages de points, ne possèdent pas d’informations topologiques et sont de ce fait souvent traitées comme fichier de maillage triangulaire (STL) puis modélisées dans un format plus exploitable comme jeu de surfaces NURBS* ou comme modèle CAO.

* Spline de base rationnelle non uniforme (NURBS)

Les petites et grandes entreprises font appel à la rétroconception pour incorporer une géométrie physique existante dans un environnement numérique. Exemples d'applications de rétroconception :

Secteur automobile

- Conception d’outils de formage de tôle fabriqués manuellement, sans enregistrement numérique.

- Numérisation de modèles d'argile faits à la main dans des studios de conception.

Aéronautique

- Fourniture de données numériques sur des composants en l'état pour les processus d’assemblage.

- Archivage d’anciens composants d’avion (comme des pièces de 747 réalisées sans CAO).

- Reconstitution d'un avion complet pour l’analyse FEA par la FAA.

Architecture et documents

Création numérisée de conceptions manuelles pour la construction.

Il faudrait définir l’objectif que l’on veut atteindre et la précision visée. Effectuer une vraie rétroconception n’est pas aussi simple que prendre des données d’un modèle. Le transfert à un écran d’ordinateur peut s'avérer facile, mais le processus global est plus compliqué.

Pour créer un modèle entièrement paramétrique, un pack CAO avancé (par ex. Catia, Solidworks, etc.) est habituellement utilisé pour obtenir le document final. Des pertes de fidélité intrinsèques se produisent durant la rétroconception dues aux raisons suivantes :

Matériel de mesure – tous les systèmes de mesure contiennent une incertitude dans la précision volumétrique à cause des interférences du système ou de l’environnement. Un effet secondaire peut être la perte des détails de bord.

Lors de la conversion d’un nuage de points en un maillage, il faut tenir compte du lissage et de la dissémination des données.

Lors de la transformation d'une surface NURBS en un maillage, des erreurs d’ajustement et de continuité de courbe sont possibles.

Si une entreprise ne connaît pas très bien ses besoins en rétroconception, elle peut s’adresser à Hexagon Metrology pour obtenir des conseils. Les sociétés qui ne veulent ou ne peuvent pas investir dans un tel matériel obtiennent même des prestations de rétroconception complètes.

Une fois que vous avez une idée de l’objectif, ainsi que des avantages et des inconvénients, vous devez étudier l’application. Cette analyse doit inclure les paramètres suivants :

Caractéristiques des pièces

Taille

Les petites pièces ont souvent des tolérances étroites qui rendent la technologie de scanning inappropriée. Ceci est dû au fait que le niveau de bruit (et l’incertitude) de cette méthode dépasse en général la tolérance de la pièce. Un palpage ou un scanning analogique avec une MMT, en combinaison avec la taille de la pointe de palpage adéquate, est habituellement idéal dans ces conditions.

Comme règle de base, on utilisera un système dont l’incertitude est 10 fois meilleure que celle exigée pour le modèle final. Malheureusement, ceci peut rarement être atteint.

La mesure de grandes pièces avec une MMT ou une MMTP peut s’avérer lente lorsqu’on a besoin de données de scan denses. Déplacer un bras de mesure pendant le relevé d'une pièce peut faire dépasser la plage de tolérance, sauf si une fonction du type GridLOK est disponible. Les laser trackers Leica T-Scan et les scanners à lumière blanche Cognitens peuvent se révéler intéressants pour des pièces dont les dimensions sont supérieures à la longueur d’un bras de mesure ROMER.

Tolérance

Options

Ligne de visée

Les palpeurs peuvent atteindre des zones non vues par les scanners. Les scanners laser peuvent avoir des difficultés à pénétrer dans des zones étroites en raison de la taille de la tête et de la courte distance de travail. La plupart des scanners peuvent recueillir des données lorsque le capteur forme un angle d’environ 65 degrés avec la normale de la surface.Une fois que vous avez une idée de l’objectif, ainsi que des avantages et inconvénients, vous devez étudier l’application. Cette analyse doit inclure les paramètres suivants :

Facteurs externes

Vibrations et environnement

Pendant la mesure, les MMT, bras de mesure MMTP, scanners et tracker exigent une immobilité de la pièce par rapport au matériel de mesure. Il en résulte que l’environnement d'inspection doit être stable.Densité de données nécessaire

La densité de données est liée à l’espacement des points (résolution) et par conséquent à la fidélité de mesure. C’est souvent exprimé en termes de tolérance de surface ou d'écart angulaire entre les points adjacents. Les données de haute densité sont souvent requises sur des entités (orifices, détails de bord, etc.) pour l’extraction à partir de nuages de points.Vitesse nécessaire

Considérations relatives à l'opérateur

Ergonomie

Facilité d'emploi

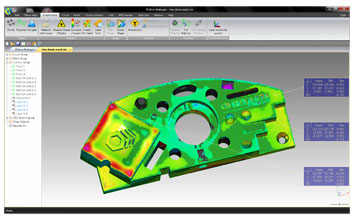

Le logiciel compatible avec la rétro conception PC-DMIS Reshaper interprète les données mesurées (parfois des dizaines de millions) et crée un maillage de nuage de points 3D. Bien que le logiciel soit autonome, il s’interface aisément avec un logiciel tiers comme Polyworks, Geomagic et Rapidform.

Le maillage avec le logiciel PC-DMIS Reshaper est très rapide. Cela tient aux algorithmes de triangulation novateurs développés par PC-DMIS Reshaper. Ils permettent une triangulation plus précise avec moins de points, ce qui accélère le processus de maillage, souvent réalisé en quelques secondes.

PC-DMIS RESHAPER

- Affinement avec des outils de remplissage de trous, de lissage ou de déformation.

- Segmentation des sections du maillage.

- Comparaison du maillage avec un fichier IGES pour une inspection de style « carte météo ».

- Exportation comme fichier IGES.

- Exportation comme fichier STL en vue d’un prototypage rapide.

Scanner laser externe HP-L-20.8 – scanner laser de haute précision sans contact ayant la capacité de distinguer un grand nombre de couleurs et de finitions de surface. Le HP-L-20.8 présente une plus grande précision pour des applications à tolérance étroite.

Scanner line RS2 – standard sur les systèmes ROMER SI, le RS2 recueille 50 000 points par seconde et est calibré en usine par rapport au bras.

En relation avec les bras de mesure ROMER, la taille de pièce idéale devrait représenter le tiers ou la moitié de l’étendue du volume de mesure. Les pièces qui ont une mauvaise ligne de visée, difficile à gérer par les laser trackers Leica ou numériseurs à lumière blanche WLS, peuvent être mesurées au moyen du système de palpage ROMER. Les pièces prismatiques ou profilées profitent quant à elles du scanning.

Lorsque l’on mesure une pièce plus grande que le volume de mesure du bras de mesure, il faut en général déplacer l’instrument (leap frog). Ce déplacement exige une auto calibration du bras de mesure à l’aide de trois points arbitraires sur la pièce mesurée. Lors du déplacement du bras de mesure autour de la pièce, les écarts de mesure inhérents s'additionnent et diminuent ainsi la précision de mesure globale. Les fonctions LOK ROMER brevetées, GridLok et TooLOK par exemple, éliminent l’erreur d’accumulation associée au leap frogging.

Une autre caractéristique des bras de mesure ROMER est la conception ergonomique. Les bras de mesure ROMER sont équipés d’un système d'équilibrage zéro G à profil bas et du système breveté SpinGrips, qui les fait « flotter » entre les mains de l’opérateur. Ceci réduit les sollicitations du bras et maximise ainsi la précision tout en réduisant la fatigue de l’utilisateur.