Inżynieria odwrotna

Inżynieria odwrotna stosowana jest do analizy funkcjonalności produktu i jego części składowych, oszacowania kosztów oraz kontroli, czy nie doszło naruszenia patentu.

Kontakt

Inżynieria odwrotna to metoda tworzenia wirtualnego modelu 3D na podstawie istniejącej rzeczywistej części, który następnie może zostać wykorzystany w Projektowaniu Wspomaganym Komputerowo (CAD) 3D, Komputerowym Wspomaganiu Wytwarzania (CAM), a także przez oprogramowanie komputerowego wspomagania inżynieryjnego (CAE) bądź inne programy. Proces polega na pomiarze obiektu i jego odtworzeniu w formie modelu 3D.

Inżynieria odwrotna stosowana jest do analizy funkcjonalności produktu i jego części składowych, oszacowania kosztów oraz kontroli, czy nie doszło naruszenia patentu. Może być również wykorzystywana do tworzenia dokumentacji, która została zagubiona bądź nigdy nie opracowana. Jest to dość częste w przypadku części zaprojektowanych zanim jeszcze zaczęto powszechnie stosować oprogramowanie CAD.

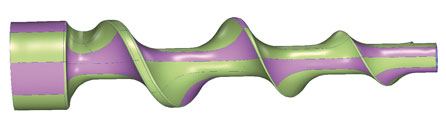

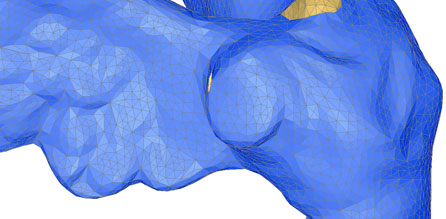

Rzeczywisty obiekt może zostać zmierzony za pomocą skanera 3D stacjonarnej bądź przenośnej (np. ramiona pomiarowe) współrzędnościowej maszyny pomiarowej lub za pomocą skanera światła białego. Dane pomiarowe, które najczęściej przedstawiane są w formie chmury punktów, nie posiadają informacji topologicznych, dlatego zazwyczaj przetwarzane są w siatkę trójkątów (mesh) w formacie pliku STL, a następnie przekształcane w bardziej przydatny format, taki jak powierzchnia NURBS lub bryłowy model CAD.

*NURBS - to skrót od angielskiego terminu "non-uniform rational B-spline" - niejednorodne wymierne krzywe B-sklejane. Oznacza takie krzywe i powierzchnie, o których wyglądzie poza współrzędnymi wierzchołków decydują sekwencje wartości liczbowych zwanych węzłami. Określają one wpływ kolejnych wierzchołków na kształt tworzonego obiektu.

Zarówno małe, jak i duże firmy wykorzystują inżynierię odwrotną, aby rzeczywiste geometrie przemienić w cyfrowe. A oto niektóre z zastosowań inżynierii odwrotnej:

Przemysł Motoryzacyjny

• Projekt narzędzi odlewniczych blach, które zostały opracowane ręcznie i nie mają cyfrowych zapisów.• Cyfryzacja ręcznie tworzonych modeli z gliny w studio projektowym.

Przemysł lotniczy

• Dostarczanie danych cyfrowych już złożonych komponentów do montażu.• Archiwizacja dawniej wyprodukowanych podzespołów statku powietrznego (tak jak w przypadku części samolotu Boeing 747, które zostały wytworzone bez CAD).

• Ponowna konstrukcja statku powietrznego o tych samych (rzeczywistych) wymiarach w celu przeprowadzenia analiz FEA (analiza elementu skończonego) przez FAA (Federalną Administrację Lotnictwa).

Architektura i Sztuka

Dygitalizacja jedynych i niepowtarzalnych ręcznie utworzonych projektów w celu ich rekonstrukcji. Należy zastanowić się, co chcemy osiągnąć i z jaką dokładnością. Prawdziwa inżynieria odwrotna nie polega wyłącznie na pozyskiwaniu danych z modelu. Oczywiście bez problemu możemy wyniki wdrożenia tej metody wyświetlić na ekranie swojego komputera, jednaj sam proces jest znacznie bardziej skomplikowany.

Należy zastanowić się, co chcemy osiągnąć i z jaką dokładnością. Prawdziwa inżynieria odwrotna nie polega wyłącznie na pozyskiwaniu danych z modelu. Oczywiście bez problemu możemy wyniki wdrożenia tej metody wyświetlić na ekranie swojego komputera, jednaj sam proces jest znacznie bardziej skomplikowany.Aby stworzyć pełen model parametryczny, zazwyczaj musimy skorzystać z zaawansowanego pakietu oprogramowania CAD (np. Catia, Solidworks, itp.), dzięki któremu otrzymamy projekt finalny. Podczas realizacji zadań z zakresu inżynierii odwrotnej musimy być przygotowani na wystąpienie błędów. Takie błędy powoduje:

Urządzenie pomiarowe - wszystkie systemy pomiarowe charakteryzują się niepewnością dokładności przestrzennej z powodu szumu systemu lub środowiska. Jednym z efektów ubocznych może być powstanie ostrych krawędzi.

Przekształcenie chmury punktów w model siatkowy (mesh) - należy rozważyć wygładzenie danych i decymację.

Przekształcanie powierzchni NURBS w model siatkowy (mesh) - należy rozważyć błędy dopasowania (montażowe) oraz ciągłość krzywej.

Z myślą o przedsiębiorstwach, które nie są całkowicie przekonane o zaletach inżynierii odwrotnej i boją się w nią inwestować, firma Hexagon Manufacturing Intelligence przygotowała specjalną ofertę - świadczy usługi konsultingowe bądź też przeprowadza pełen proces inżynierii odwrotnej.

Gdy już podejmiemy decyzję, co chcemy osiągnąć oraz rozważymy wszystkie plusy i minusy, całe zadanie musimy poddać odpowiedniej analizie. Analiza ta powinna obejmować:

Charakterystykę części

Rozmiar

Podstawowa zasada jest następująca: należy zastosować system, który ma 10 razy lepszą niepewność niż ta wymagana dla modelu końcowego. Niestety, raczej jest to nieosiągalne.

Pomiar części wielkogabarytowych za pomocą stacjonarnych bądź przenośnych współrzędnościowych maszyn pomiarowych może przebiegać powoli, o ile w ogóle będzie to możliwe,w przypadku, gdy wymagane są dokładne dane. "Żabi skok" ramienia (tj. przestawianie przenośnej maszyny CMM wokół mierzonej części) może całkowicie "rozwalić" budżet tolerancji, o ile nie jest dostępna funkcja taka jak GridLOK. Skaner laserowy Leica T-Scan oraz skanery światła białego WLS stanowią lepszy wybór w przypadku części, które są znacznie większe niż długość ramienia pomiarowego ROMER.

Tolerancja

Pryzmatyczne obrabiane elementy, takie jak płaszczyzny i otwory bądź części, które wymagają dużej dokładności (mniejszej niż 25 mikrometrów na metr) powinny być mierzone za pomocą stacjonarnych lub przenośnych współrzędnościowych maszyn pomiarowych z sondą stykową. Minusem skanowania za pomocą sond jest dłuższy czas pobierania danych i większe ryzyko przypadkowego ruchu części podczas pomiarów. Elastyczne części oraz elementy o złożonych kształtach powinny być mierzone, o ile jest to możliwe, za pomocą sond bezdotykowych.Cechy geometryczne

Pole widzenia

Gdy już podejmiemy decyzję, co chcemy osiągnąć oraz rozważymy wszystkie plusy i minusy, całe zadanie musimy poddać odpowiedniej analizie. Analiza ta powinna obejmować:

Czynniki Zewnętrzne

Drgania i Środowisko Pracy

Wymagana Gęstość Danych

Wymagana Szybkość

Co powinien wziąć pod uwagę operator maszyny?

Ergonomia

Prosta Obsługa

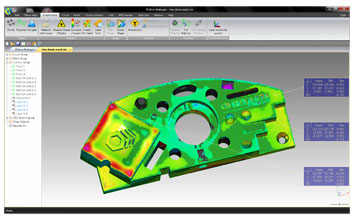

PC-DMIS Reshaper - oprogramowanie przeznaczone dla inżynierii odwrotnej - interpretuje dane pomiarowe (czasami ich liczba wynosi dziesiątki milionów) i tworzy siatki 3D z chmury punktów. Mimo, że oprogramowanie to sprzedawane i stosowane jest samodzielnie, za pomocą interfejsów może współdziałać z programami innych producentów, takimi jak Polyworks, Geomagic i Rapidform.

Tworzenie modelu siatkowego (mesh) za mocą PC-DMIS Reshaper przebiega niewiarygodnie szybko. Jest to możliwe dzięki innowacyjnym algorytmom triangulizacji opracowanym przez PC-DMIS Reshaper. Dzięki nim proces triangulizacji jest dokładniejszy i można go przeprowadzić zaledwie na podstawie kilku punktów, co przyspiesza tworzenie modelu siatkowego (mesh) - proces ten zazwyczaj trwa tylko kilka sekund.

Po utworzeniu modelu siatkowego (mesh) możemy wykorzystać go w sposób następujący:

• Przetworzyć poprzez wypełnienie otworów, wygładzenie lub deformację narzędzi.

• Dokonać podziału na segmenty modelu siatkowego (mesh).

• Porównać model siatkowy (mesh) z plikiem IGES w celu kontroli mapy"weathermap".

• Eksportować go jako plik IGES.

• Eksportować go jako plik STL w celu szybkiego prototypowania.

Naprawdę zasłużyłeś na dokładność, którą możesz uzyskać! Niestety, dokładność przenośnych współrzędnościowych maszyny pomiarowych nie jest tak wysoka jak stacjonarnych. Należy o tym pamiętać. Przenośne ramię pomiarowe ROMER Absolute Arm nie sprosta Twoim oczekiwaniom. Musisz wybrać inne produkty z szerokiej gamy rozwiązań pomiarowych Hexagon.

Zintegrowany skaner RS2 - zazwyczaj dołączony jest do systemów pomiarowych ROMER Absolute Arm SI . RS2 pobiera 50 000 punktów na sekundę i jest fabrycznie skalibrowany fabrycznie wraz z ramieniem.

W przypadku ramion pomiarowych ROMER Absolute Arm idealna część będzie miała rozmiary wynoszące od 1/3 do 1/2 zakresu pomiarowego ramienia. Części, które charakteryzują się ograniczonym polem widzenia, a których kontrola stanowi problem dla trackerów laserowych Leica lub skanerów światła białego WSL, mogą zostać zmierzone za pomocą sondy ROMER. Pryzmatyczne i skomplikowane części (o zarysach krzywoliniowych) idealnie nadają się do pomiaru za pomocą skanerów.

Gdy przeprowadzamy kontrolę części, która jest większa niż zakres pomiarowy ramienia, bardzo często wymagany jest "żabi skok" ramienia pomiarowego. "Żabi skok" wymaga, aby ramię przeprowadziło własną kalibrację w oparciu o 3 dowolne punkty na mierzonej części. Gdy ramię porusza się wokół części, pojawiają się rozbieżności pomiarowe, które pogarszają sytuację, zmniejszając ogólną dokładność pomiarową. Opatentowane funkcje LOK, takie jak np. GridLok oraz TooLOK, eliminują "błąd ułożenia" związany z "żabim skokiem".

Inną zaletą ramion pomiarowych ROMER Absolute Arm jest ich ich ergonomiczna konstrukcja. Ramiona pomiarowe ROMER Absolute Arm są wyposażone w przeciwwagę Zero-G oraz opatentowane uchwyty SpinGrip, które sprawiają, iż urządzenie „unosi się” w ręce użytkownika. Tego rodzaju udoskonalenia zmniejszają wysiłek ramienia i barków, redukując do minimum zmęczenie użytkownika, a maksymalnie zwiększając dokładność i powtarzalność pomiarową.