Ingeniería inversa

La ingeniería inversa resulta útil para analizar la funcionalidad del producto, analizar los subcomponentes, calcular los costos e identificar las posibles violaciones a la patente.

Contacto

La ingeniería inversa resulta útil para analizar la funcionalidad del producto, analizar los subcomponentes, calcular los costos e identificar las posibles violaciones a la patente. También puede ser usada para suplir la documentación que se pudo perder o que nunca fue generada, por lo común de piezas que fueron diseñadas antes de que el software CAD se hiciera de uso común.

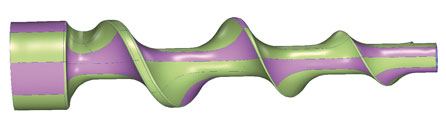

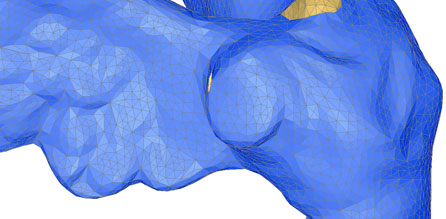

El objeto físico se puede medir usando tecnologías de escaneo 3D instaladas en máquinas de medición por coordenadas (MMCs), máquinas de medición por coordenadas portátiles (MMCPs) como los brazos y digitalizadores estructurados de luz blanca. Los datos de medición, generalmente representados como una nube de puntos, carecen de información topológica y por lo tanto, se procesan en un archivo con una malla de caras triangulares (STL) y se modelan en un formato de uso más sencillo como una serie de superficies NURBS* o un modelo CAD sólido.

* Non-uniform rational basis spline (NURBS)

Las empresas grandes y pequeñas usan la ingeniería inversa para llevar la geometría física existente a un entorno digital. Algunos ejemplos de aplicaciones de ingeniería inversa son:

Industria de automoción

- Diseñar herramientas de troqueles de chapa metálica que fueron fabricados a mano y de los cuales no existe registro digital.

- Digitalizar modelos de arcilla hechos a mano en estudios de diseño.

Aerospace Industry

- Proporcionar datos digitales en componentes conforme a obra para procesos de ensamblado.

- Archivar el legado de los componentes de aeronaves (como las piezas del 747 fabricadas sin CAD).

- Recrear aeronaves en sus dimensiones reales para el análisis FEA de la FAA.

Arquitectura y obras de arte

Es necesario definir lo que se desea obtener y el nivel de precisión. La ingeniería inversa verdadera no es tan sencilla como tomar datos de un modelo. Se puede transferir fácilmente al monitor de una computadora, pero el proceso en general es más complicado.

Para crear un modelo completamente paramétrico, generalmente se usa un paquete CAD avanzado (por ejem. Catia, Solidworks, etc.) para obtener el resultado final. Existen pérdidas inherentes en la fidelidad que se presenta durante el proceso de ingeniería inversa a debido a los siguientes factores:

Hardware de medición: todos los sistemas de medición contienen una incertidumbre en la precisión volumétrica debido al ruido del sistema o al entorno. Uno de los efectos laterales puede ser la pérdida del detalle del borde.

Al convertir la nube de puntos a una malla, es necesario tomar en cuenta el suavizado de datos y la decimación.

Al envolver una superficie NURBS en la malla se deben tomar en cuenta los errores de ajuste y la continuidad de la curva.

Para una empresa que no tiene claras sus necesidades de ingeniería inversas, Hexagon Metrology ofrece servicios de consultoría, así como capacidades completas de ingeniería inversa para aquellos que no están seguros de poder invertir en ellas.

Una vez que tiene claro lo que desea obtener, así como los beneficios y desventajas inherentes, es necesario analizar la aplicación. Este análisis debe incluir:

Características de la pieza

Tamaño

Una buena regla consiste en usar un sistema que tenga diez veces mejor incertidumbre que la necesaria para el modelo final. Afortunadamente, es muy raro lograrlo.

La medición de piezas grandes con una MMC o una MMCP puede resultar lenta, si no imposible, cuando se requieren datos de escaneo denso. ‘Desplazar’ un brazo (es decir, mover la MMCP alrededor de la pieza medida) puede acabar con el presupuesto asignado a menos que esté disponible una característica como GridLOK. Los láseres tracker Leica T-Scan y los escáneres de luz blanca pueden ser mejores elecciones para las piezas que son considerablemente más grandes que la longitud de un brazo ROMER.

Tolerancia

Características

Línea de puntería

Los palpadores pueden llegar a zonas que se encuentran fuera de la línea de puntería de los escáneres. Los escáneres láser pueden tener problemas para llegar a zonas estrechas debido al tamaño del cabezal y a la distancia corta. La mayoría de los escáneres obtienen datos cuando el sensor alcanza un ángulo de aprox. 65° con respecto a la superficie normal.Una vez que tiene claro lo que desea obtener, así como los beneficios y desventajas inherentes, es necesario analizar la aplicación. Este análisis debe incluir:

Factores externos

Vibraciones y entorno

Durante el proceso de medición los brazos de la MMC y de la MMCP, los escáneres y los trackers requieren que una pieza quede inmóvil con relación al hardware de medición. Esto significa que el entorno de inspección debe ser estable.Densidad requerida de datos

La densidad de los datos está relacionada con el espacio entre puntos (resolución) y, por lo tanto, con la fidelidad de la medición. A menudo esto se discute en términos de tolerancia de la superficie, o la desviación angular entre puntos adyacentes. Generalmente, los datos de alta densidad se requieren en elementos (huecos, detalles del borde, etc.) para la extracción de nubes de puntos.Velocidad requerida

Consideraciones del operador

Ergonomía

Fácil de usar

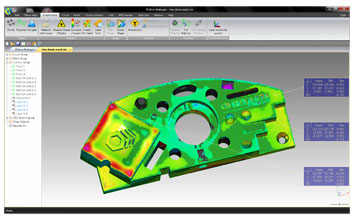

El software compatible con la ingeniería inversa, el PC-DMIS Reshaper, interpreta los datos de medición (a veces del orden de las decenas de millones) y crea una malla con nubes de puntos 3D. Aunque el software es independiente, interactúa fácilmente con otros paquetes 3D como Polyworks, Geomagic y Rapidform.

La generación de la malla en PC-DMIS Reshaper es increíblemente rápida. La clave se encuentra en el algoritmo innovador de triangulación desarrollado por PC-DMIS Reshaper, el cual permite un proceso de triangulación más preciso que se lleva a cabo con menos puntos, lo cual acelera el proceso de la generación de la malla, que se efectúa en cuestión de segundos.

Después de crear una malla, es posible manipularla de las siguientes formas:

- Refinada con herramientas para llenar los huecos, suavizar o tratar la deformación.

- Secciones de segmento de la malla

- Comparar la malla con un archivo IGES para la inspección de tipo ‘weathermap’.

- Exportarla como un archivo IGES.

- Exportarla como un archivo STL para elaborar un prototipo rápido.

Escáner láser externo HP-L-20.8: Un escáner láser de alta precisión sin contacto, con capacidad para distinguir entre una gran variedad de colores y superficies. Las propiedades del HP-L-20.8 incrementan la precisión para las aplicaciones con tolerancias exigentes.

Escáner de línea integrada RS2: Un estándar en los sistemas ROMER SI, el RS2 toma 50,000 puntos por segundo y se calibra en la fábrica con el brazo.

Para los brazos ROMER, la pieza ideal sería de 1/3 a ½ del tamaño del volumen de medición. Las piezas que tienen una mala línea de puntería, lo cual es difícil para los láser tracker de Leica o los digitalizadores WLS de luz blanca, pueden ser medidas usando las capacidades del palpador de ROMER. Las piezas prismáticas y con bordes complejos se beneficiarían de esta propiedad de escaneo.

Al medir una pieza más grande que el volumen de medición del brazo, generalmente se requiere de un ‘salto’. Los ‘saltos’ requieren que el brazo se calibre a si mismo, basado en 3 puntos arbitrarios de la pieza que está en medición. Ya que el brazo se mueve alrededor de la pieza, las discrepancias de medición inherentes que existen se agravan, por lo que disminuye la precisión general de la medición. Los elementos LOK con patente de ROMER, por ejemplo GridLok y TooLOK, eliminan el ‘error de aplilamiento’ asociado con el ‘salto’.

Otra característica de los brazos ROMER es su diseño ergonómico. Los brazos ROMER están equipados con un bajo perfil, contrabalances Zero-G y SpinGrips patentados que les permiten ‘flotar’ en las manos del operador. Esto reduce la presión en el brazo y maximiza la precisión y la redundancia mientras se minimiza la fatiga del usuario.