リバースエンジニアリング

リバースエンジニアリングは製品機能や、従属部品、原価見積、潜在的なパテント侵害の特定などの分析に便利です。

お問い合わせ先

リバースエンジニアリングは、製品機能や、従属部品、原価見積もり、潜在的なパテント侵害の特定などの分析に便利です。さらには、紛失した文書や記録のないもの、特にCADソフトが広く利用される以前の設計部品などの供給にも使用できます。

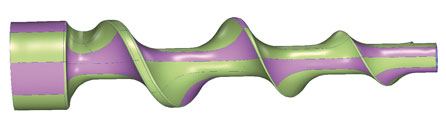

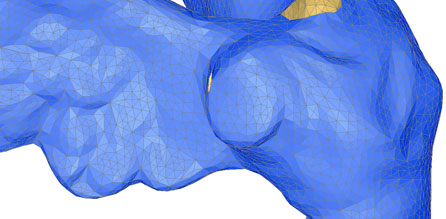

三次元測定器(CMM)や,アーム、構造化されたホワイトライト・デジタイザーのようなポータブル三次元測定器(PCMM)に搭載された3Dスキャニングテクノロジーを使用して、物理的な目的物を測定することができます。通常点群として代表される測定データは形態的情報に欠けるので、多くは、表面が三角形になっているメッシュ(STL)ファイルに加工され、次にNURB*表面セットあるいはCADモデルのようなもっと使い勝手のよいフォーマットに形作られます。

*非定形合理的ベース・スプライン (NURBS)

企業の大小を問わずリバースエンジニアリングを使用して、現状の物理的形状をデジタル環境にします。リバースエンジニアリングの適用例には次のものがあります。

自動車産業

- 手作りでデジタル記録のなかった板金の設計

- デザイン研究室で手作りの粘土モデルのデジタル化

航空宇宙産業

- 組み立て工程用の出来部品のデジタルデータを提供

- 遺産航空機の部品(CADなしで作られた747のパーツなど)をアーカイブ

- FAAによるFEA分析用にフルサイズの航空機を再生

建築と手工芸品

建築用にデジタル化したオリジナルの手製デザインを作成、何をどんな精度で達成したいのかを考えます。実際のリバースエンジニアリングは、モデルからデータを取得するほど簡単ではありません。簡単にコン

ピュータスクリーンに転送できますが、全体のプロセスはより複雑です。

完全なパラメトリックモデルを作成するためには、高度なCADパッケージ(Catia,Solidworksなど)が通常使われて最終納入品を作成します。下記リバースエンジニアリングの工程中に、正確性に特有のロスがあります。

測定ハードウェア – すべての計測システムはシステムノイズや環境によって、体積精度に不確実性があります。デメリットのひとつとしては刃先の鋭い詳細部の欠損があります。

点群をメッシュに変換 -データの円滑化と大量破壊は考慮する必要があります。

メッシュにNURBS表面をラッピング –適合エラー、曲線連続性は検討事項です。

ヘキサゴンでは、リバースエンジニアリングの必要性に関して疑問を持つ企業向けのコンサルティングサービスを、また投資に積極的でない、あるいは実施困難な方々に、フルコースのリバースエンジニアリング技術を提供しています。

部品の特徴

サイズ

小物部品は、往々にしてスキャニング技術を阻む厳しい公差があります。理由として、この方式のノイズレベル(と不確実性)が通常は、部品の公差を超えてしまうからです。プロービングまたはCMMでのアナログスキャニングが、通例これらの環境では最良です。

大まかに言うと、最終モデルに必要とされる不確実性の10倍優れたシステムを使用することですが、残念ながら実際には困難です。

CMMやPCMMでの大型部品の測定は、密度のあるデータが要求される場合、不可能でないにしても、遅くて時間がかかることがあります。アームの”蛙飛び”(すなわち部品を測定する際PCMMを動き回す)は、GridLOKのような機能がないかぎり、公差予算の浪費となる恐れがあります。Leica T-Scan laser trackerやCognitensのホワイトライト・スキャナーが、ROMER armの長さより実質的に大きな部品向けに、より適した選択でしょう。

公差

平面や穴のような角柱加工形状、あるいは高精度が要求される部品(1メートルあたり25ミクロン以下)は、CMMかPCMM上で接触式のプローブ測定をするべきです。プローブスキャニングの欠点は、データ取得時間が長いことと、測定中に部品が不意に 移動するリスクが高いことです。柔軟な部品や複雑な曲線の部品は、できるだけ非接触スキャナーで計測すべきです。

形状

レリーフ模様、鋳物穴、エッジは年頭に置いて欲しい形状です。アナログププロービングは小さな半径を正確に計測しますが、プロセスが遅いことです。最少の点間隔に設定したレーザースキャナーは、細部を拾いますが、小さな形状は不確実性ノイズで消えてしまう可能性があります。

視線プローブはスキャナーの視線外にも届きます。レーザースキャナーは、 ヘッドサイズと短いスタンドオフのため狭いエリアに入り込むのは困難でしょう。 殆どのスキャナーはセンサーが表面の規準から65°傾斜している時にデータを取得します。

ひとたび、達成したいことや、内在する利点や欠点を考えたら、アプリケーションの分析をする必要があります。この分析には次のものがあります。

外部要因

振動と環境

測定プロセス中に、CMMやPCMMアーム、スキャナー、トラッカーは測定ハードウェアに対して部品は不動であることを要求します。これは検査環境が安定的でなければならない事を意味します。

データの要求密度

データ密度は点の間隔(分解能)と測定の忠実度に関係しています。これは表面公差や隣接点間の角度変位の観点から、何度となく議論されます。高密度データはたびたび点群からの抽出用や、形状(穴、エッジ、微細部など)に要求されます。

必要速度

プローブスキャニング対レーザーあるいはホワイトライト・スキャニングでどちらがより恩恵を受けられるかを天秤にかける場合、おおまかな方法は、共にデータ取得やメッシュのプロセス速度を考査することです。通常、プローブはデータ取得で遅くなりますが、プロセスはより速くすることが可能です。逆に、レーザーあるいはホワイトライト・スキャナーは高速データ取得が可能ですが、メッシュプロセス速度は遅くなります。

オペレータの検討項目

人間工学

レーザースキャナーで大型部品を測定するのは、とても手間のかかる仕事です。スキャン当たり3インチの帯状幅と±1のスタンドオフを保持する必要があるからです。 WLS 400A, WLS 400M および WLS qFLASH (従来はs Cognitens), のホワイト・ライトスキャナーがこの事例では役立ちます。

使い易さ

沢山の点が要求される場合、手動プローブで点を測定するのは、退屈なものです。手動で稼働するレーザースキャナーは非一体型の点群 を発生します。それがメッシュのプロセスと完成モデルの生産時間を増加させます。

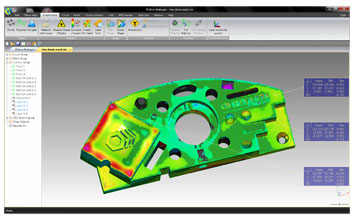

リバースエンジニアリング対応のソフトウェアのPC-DMIS Reshaperは、測定データ(時には千万単位を数える)を解釈して、3D点群メッシュを作成します。このソフトウェアは独立タイプではありませんが、Polyworks, Geomagic, Rapidformのような第三者のソフトウェアにも簡単に接続します。

PC-DMIS Reshaperのメッシングは、想像以上の速さです。秘訣はPC-DMIS Reshaperが開発した、革新的な三角形分割アルゴリズムにあります。これにより時には秒単位までメッシングを速める少ない点で、より正確な三角形分割プロセスを可能にします。

いったんメッシュが作成されると、次の操作が可能です。

- 穴埋め、平滑化あるいは変形ツールで精緻化

- メッシュのセグメント部分

- メッシュとIGESファイルと比較して”天気図"式の検査

- IGESファイルとしてエクスポート

- STLファイルとしてエクスポートして急速プロトタイピング

アームの測定領域以上の大型部品を測定する場合、通常、”蛙飛び”が必要となります。”蛙飛び”は測定部品の任意の3点を基準にして、アームを校正する必要があります。アームは部品の回りを移動するので、本来の測定不一致が、混ぜ合わさって、全体的な測定精度を損なう結果となります。ROMER特許の、LOK 機能やGridLok、 TooLOKは、”蛙飛び”で生じる ”スタッキング(体積)”エラーを取り除きます。

ROMER armのもう一つの特長でお勧めしたいのは、その人間工学のデザインです。ROMER armに装備の目立たないZero-GカウンタバランスとSpin Grips特許により、オペレータの手に”浮かぶ”感覚が可能となります。アームの圧迫感を減らし、精度と繰り返し性を最大限にして、加えてオペレータの疲労も最小限にします。