Обратное проектирование

Обратное проектирование используется для анализа функциональности продукта, его компонентов, оценки стоимости и определения возможных случаев нарушения патентных прав.

Свяжитесь с нами

Обратное проектирование используется для анализа функциональности продукта, его компонентов, оценки стоимости и определения возможных случаев нарушения патентных прав. Оно также может использоваться для поставки документации, которая была либо потеряна, либо никогда не составлялась, обычно, для деталей, сконструированных до того, как программное обеспечение САПР получило широкое распространение.

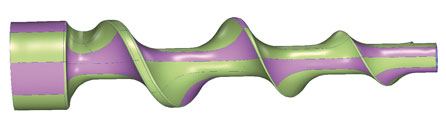

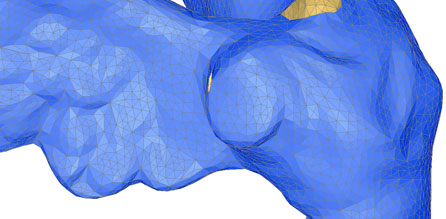

Физический объект может быть измерен с помощью технологий трехмерного сканирования на координатно-измерительных машинах (КИМ), с помощью портативных координатно-измерительных машин (ПКИМ), таких как измерительные манипуляторы, и с помощью структурированных сканеров белого света. Данные измерений, обычно представленные в виде облаков точек, не содержат топологический информации и поэтому обычно преобразуются в файлы сетчатых структур с треугольной формой ячейки (STL), а затем на их основании выполняется моделирование в более удобном для использования формате, таком как совокупность поверхностей NURBS*или твердотельная модель САПР.

* Неоднородные рациональные сплайны (NURBS)

Не большие и крупные компании одинаково используют обратное проектирование, преобразуя существующие геометрические формы в цифровые образы. Некоторые примеры использования обратного проектирования включают:

Автомобилестроение

- Проектирование штампов для вырубки деталей из листового металла, которые были изготовлены вручную и не имеют цифрового представления.

- • Оцифровка моделей из глины, изготовленных вручную в дизайн-студиях.

Аэрокосмическая промышленность

- Получение оцифрованных данных готовых компонентов для сборочных процессов.

- Архивные документы деталей самолетов (например, детали Боинг-747 разрабатывались без использования САПР).

- Воссоздание полномерных моделей самолетов для анализа по методу конечных элементов, выполняемого Федеральным управлением авиации (FAA).

Архитектура и искусство

Необходимо учитывать, какого результата вы хотите добиться и с какой точностью. Настоящее обратное проектирование не такое простое, как извлечение данных из модели. Возможно, перенести деталь на экран компьютера будет легко, но весь процесс гораздо более сложный.

Чтобы создать полную параметрическую модель, обычно используется современный программный пакет САПР (такой как Catia, Solidworks и т.д.), позволяющий получить готовую документацию в окончательном виде. Имеются присущие потери точности, которые возникают в процессе обратного проектирования по следующим причинам:.

Измерительное оборудование -- все измерительные системы имеют неопределенность объемных измерений, обусловленных системой. Одним из эффектов может быть пропадание острой кромки детали.

Преобразование облака точек в сеть -- сглаживание данных и разрежение точек -- также должны приниматься во внимание.

Развертывание поверхности NURBS в сеть -- следует учитывать ошибки аппроксимации и непрерывность кривых.

Для организаций, которые не уверены в своей потребности обратного проектирования, Hexagon Metrology оказывает консультационные услуги, а кроме того, выполняет полный цикл обратного проектирования для тех, кто не желает или не может инвестировать в эту технологию.

После того как вы определились с теми результатами, которые ходите достичь, а также оценили присущие достоинства и недостатки, вы должны проанализировать приложение. Этот анализ должен включать:

Характеристики деталей

Размеры

Мелкие детали обычно имеют более жесткие допуски, что обычно исключает использование для них технологий сканирования. Это происходит вследствие того, что уровень шума (и неопределенности) для этого метода обычно превосходит погрешности, установленные для детали. В таких обстоятельствах обычно идеальны контактные измерения или аналоговое сканирование на КИМ, а также использование щупов соответствующего размера.

Проверенным считается правило использовать систему, имеющую десятикратный запас по неопределенности, чем рекомендуется для конечной модели. К сожалению, это редко достигается.

Измерение крупной детали с помощью КИМ или ПКИМ может быть медленным, если вообще возможным; поэтому рекомендуется сканирование с высокой плотностью. ‘Скачкообразное перемещение’ манипулятора (то есть перемещение ПКИМ вокруг измеряемой детали) может непомерно увеличить погрешности, если в распоряжении не окажется такая функция, как GridLOK. Лазерные трекеры Leica T-Scan и сканеры белого света Cognitens могут стать наилучшим выбором для деталей, которые существенно больше, чем длина манипулятора ROMER.

Допуск

Элементы деталей, имеющие призматическую форму, такие как плоскости и отверстия, или детали, требующие высокой точности (менее 25 микрон на метр), должны измеряться контактным способом на КИМ или ПКИМ. Недостатком сканирования с помощью датчиков является более продолжительное время получения данных и возрастающий риск того, что деталь случайно будет сдвинута с места в ходе измерения. Гибкие детали и детали сложной криволинейной формы должны, по возможности, измеряться неконтактными сканерами.

Элементы

Линия визирования

Датчики могут достигать участков, находящихся вне линии визирования сканера. Лазерные сканеры могут испытывать трудности проникновения в стесненных пространствах вследствие размера головки датчика и короткой опоры. Большинство сканеров могут получать данные, когда датчик расположен под углом 65 градусов от нормали к поверхности.

Рассмотрев все цели, которые вы хотите достичь, и присущие им достоинства и недостатки, необходимо проанализировать реализацию приложения. Этот анализ должен включать:

Внешние факторы

Вибрация и условия окружающей среды

При измерении манипуляторами КИМ или ПКИМ, сканерами или трекерами рекомендуется, чтобы деталь оставалась неподвижной относительно измерительного оборудования. Это означает, что среда, в которой проводятся измерения, должна быть стабильной.

Требуемая плотность данных

Плотность данных связана с расстоянием между точками (разрешения) и, следовательно, с точностью измерений. Эта характеристика часто обсуждается в терминах погрешности поверхности, или углового отклонения между соседними точками. Для измерения элементов детали (отверстий, кромок детали и т.д.) обычно необходимо извлекать из облака данные с высокой плотностью.

Требуемая скорость

Удобства оператора

Эргономика

Простота использования

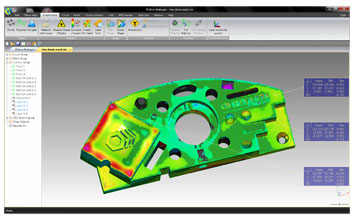

Программное обеспечение PC-DMIS Reshaper, поддерживающее задачи обратного программирования, интерпретирует измеренные данные (иногда исчисляемые десятками миллионов) и создает из этого облака трехмерную сеть. Хотя программа работает автономно, она легко взаимодействует с программами сторонних компаний, таких как Polyworks, Geomagic и Rapidform.

PC-DMIS-RESHAPER

После того как сеть построена, ее можно обработать одним из следующих способов:

- Оптимизацией путем заполнения разрывов, сглаживания и устранения деформаций.

- Сегментированием участков сетки

- Сравнением сетки с файлом IGES для проверки типа "карта погоды".

- Экспортом в формате IGES.

- Экспортом в формате STL для создания быстрого прототипа.

Внешний лазерный сканер HP-L-20.8 - сверхточный бесконтактный лазерный сканер с возможностью работы с поверхностями разных цветов и степени обработки. HP-L-20.8 имеет повышенную точность для использования в приложениях с более жесткими требованиями по допускам.

Интегрированный сканер RS2 – стандарт системы ROMER SI, сканер RS2 позволяет получать 50000 точек в секунду и калибруется на заводе-изготовителе для работы на манипуляторе.

Для манипуляторов ROMER идеальный размер детали будет в интервале от 1/3 до 1/2 размера объема измерения. Детали, имеющие плохую линию визирования, трудные для обработки лазерными трекерами Leica или сканерами белого света, могут быть измерены с помощью контактных датчиков ROMER. Детали призматической формы и контурные детали выигрывают от использования сканирующих приборов.

При измерении деталей, которые крупней объема измерения манипулятора, обычно рекомендуют использовать метод "прыгающей лягушки", то есть измерение с переносом координатной сетки. Измерение с переносом координатной сетки требует калибровки манипулятора по трем произвольным точкам на измеряемой детали. По мере того как манипулятор перемещается вокруг детали, присущие процессу расхождения в замерах усугубляются, тем самым, снижая общую точность измерения. Патентованные для ROMER функции LOK, GridLok и TooLOK, например, устраняют ошибку «укладки», связанную с переносом координатной сетки («прыжками»).

Другой отличительной чертой манипулятора ROMER является эргономическая конструкция. Манипуляторы ROMER оснащены низкопрофильными противовесами Zero-G и запатентованными захватами SpinGrips, которые позволяют прибору «плавать» в руках оператора. Благодаря этому, снижается нагрузка на руку и, как следствие, повышается точность и повторяемость при уменьшении утомляемости оператора.