Reverzní inženýring

Reverzní inženýring je užitečný pro analýzu funkčnosti produktu, analýzu subkomponent, odhad nákladů a identifikaci potenciálních porušení patentové ochrany.

Kontakty

Reverzní inženýring je metoda vytváření 3D virtuálního modelu ze stávajícího fyzického dílu pro použití v 3D CADu (computer-aided design), CAM (computer-aided manufacturing), CAE (computer-aided engineering) nebo v jiném software. Proces zahrnuje měření objektu a jeho rekonstrukci jako 3D modelu.

Reverzní inženýring je užitečný pro analýzu funkčnosti produktu, analýzu subkomponent, odhad nákladů a identifikaci potenciálních porušení patentové ochrany. Lze jej rovněž použít k vytvoření dokumentace, která byla ztracena nebo nebyla nikdy vytvořena, obvykle u dílů, které byly navrženy předtím, než došlo k masovému rozšíření CAD softwaru.

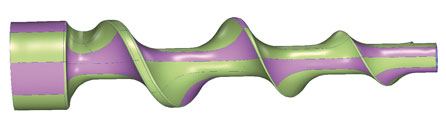

Fyzický objekt lze změřit pomocí 3D skenovacích technologií namontovaných na souřadnicových měřicích strojích (SMS), přenosných souřadnicových měřicích strojích (PSMS) jako jsou měřicí ramena a strukturovaných digitalizátorech s bílým světlem. Naměřená data, obvykle reprezentovaná jako mrak bodů, postrádají topologické informace a jsou tudíž často zpracována do souboru STL (triangular-faced mesh), a potom modelována do použitelnějšího formátu jako je sada povrchů NURBS* nebo plný CAD model.

* Non-uniform rational basis spline (NURBS)

Malé stejně jako velké společnosti používají reverzní inženýring pro přenesení stávající fyzické geometrie do digitálního prostředí. Některé příklady použití reverzního inženýringu:

Automobilový průmysl

• Návrhy plechových razidel, která se dříve vyráběla ručně a neměla žádné digitální podklady.

• Digitalizace hliněných modelů v návrhářských studiích.

Letecký průmysl

• Poskytuje digitální data komponent z výkresů pro montážní procesy.• Archivace komponent dřívějších modelů letadel (např. dílů 747 vyrobených bez pomoci CADu).

• Vytvoření modelu letadla v plné velikosti pro účely analýzy FEA úřadem FAA.

Architektura a umění

Vytváření jedinečných, ručně vyráběných návrhů v digitalizované podobě pro účely konstrukce.

Musíte uvážit, čeho chcete dosáhnout a s jakou přesností. Pravý reverzní inženýring není tak jednoduchý jako pouhé shromáždění dat z modelu. Možná se dají snadno přenést na obrazovku počítače, ale celý proces je složitější.

Aby se vytvořil plně parametrický model, obvykle se pro získání konečného výsledku používá CAD balík pro pokročilé uživatele (např. Catia, Solidworks atd.). Během procesu reverzního inženýrství dochází k přirozeným ztrátám přesnosti plynoucím z následujících faktorů:

Měřicí hardware – všechny měřicí systémy obsahují nejistotu volumetrické přesnosti díky šumům v systému nebo okolním prostředí. Jedním z vedlejších efektů může být ztráta detailů ostrých hran.

Převod mraku bodů na síť - je nutné vzít v úvahu vyhlazení a decimování dat.

Obalení povrchu NURBS do sítě – je nutné vzít v úvahu chyby přidružení a spojitost křivky.

Organizacím, které si nejsou jisty svými požadavky nareverzní inženýring, poskytuje Hexagon Manufacturing Intelligence konzultační služby.

Jakmile si promyslíte, čeho chcete dosáhnout a uvážíte veškeré výhody a nevýhody, musíte analyzovat aplikaci. Tato analýza by měla zahrnovat následující atributy:

Charakteristiky dílů

Velikost

Osvědčenou praxí je použít systém, který má 10x nižší nejistotu než jaká je vyžadována pro finální model. To je naneštěstí málokdy dosažitelné.

Měření velkých dílů pomocí SMS nebo PSMS může být pomalé, ne-li nemožné, když jsou vyžadována naměřená data s vysokou hustotou. Přemístění měřicího ramena pomocí metody „Leap frogging“ (tj. přesouvání PSMS kolem měřeného dílu) může naprosto překročit toleranční pásmo, pokud není k dispozici funkce jako je GridLOK. Laser tracker systém Leica T-Scan a skenery s bílým světlem Cognitens mohou představovat lepší volbu pro díly, které jsou podstatně větší, než je měřicí rozsah ramene ROMER.

Tolerance

Prvky

Záměrná přímka

Jakmile si promyslíte, čeho chcete dosáhnout a uvážíte veškeré výhody a nevýhody, musíte analyzovat aplikaci. Tato analýza by měla zahrnovat následující atributy:

Externí faktory

Vibrace a prostředí

Požadovaná hustota dat

Požadovaná rychlost

Srovnání z pohledu operátora

Ergonomie

Snadné použití

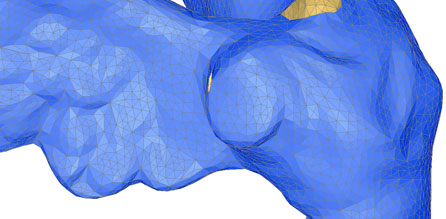

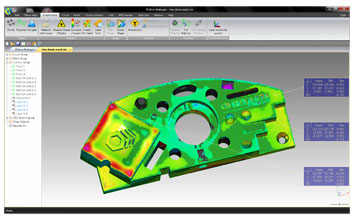

Software kompatibilní s reverzním inženýringem, PC-DMIS Reshaper, interpretuje naměřená data (někdy v počtu desítek milionů) a vytvoří 3D síť z mraků bodů. Ačkoli se software používá samostatně, obsahuje rozhraní pro komunikaci se softwarem jiných dodavatelů, např. Polyworks, Geomagic a Rapidform.

Vytvoření sítě v softwaru PC-DMIS Reshaper je neuvěřitelné rychlé. Klíč spočívá v inovačních triangulačních algoritmech vyvinutých softwarem PC-DMIS Reshaper, které umožňují realizovat přesnější triangulační proces s méně body, což zrychluje proces vytvoření sítě; to často proběhne během pár sekund.

PC-DMIS-RESHAPER

Jakmile je síť vytvořena, dá se s ní manipulovat následujícími způsoby:

• Zpřesnit pomocí nástrojů pro vyplnění děr, vyhlazení nebo deformaci.

• Segmentovat sekce sítě.

• Porovnat síť se souborem IGES pro kontrolu ve stylu „barevné mapy“.

• Exportovat do souboru IGES.

• Exportovat do souboru STL pro rychlou výrobu prototypů.

Zasloužíte si veškerou přesnost, jaké lze dosáhnout! Přesnost PSMS není z podstaty tak dobrá jako u stacionárního SMS, což je potřeba vzít v úvahu. Jestliže PSMS (rameno) ROMER nenaplní vaše potřeby, můžete vybírat z dalších produktů Hexagon Manufacturing Intelligence.

Nicméně ramena ROMER jsou vybavena dalšími možnostmi skenování, které zlepšují výkonreverzního inženýringu. Mezi volitelné doplňky pro skenování patří:

Externí laserový skener HP-L-20.8 – Vysoce přesný, bezkontaktní laserový skener umožňující rozlišit řadu barev a povrchových úprav. Skener HP-L-20.8 má zvýšenou přesnost pro aplikace s přísnými tolerancemi.

Integrovaný řádkový skener RS2 – Skener RS2, standardní výbava systémů ROMER SI, načte až 50 000 bodů za sekundu a je při výrobě zkalibrován s ramenem.

U ramen ROMER má ideální díl rozměry 1/3 až ½ velikosti měřícího objemu. Díly, které jsou špatně zachytitelné pomocí záměrné přímky, tedy pro laser tracker systémy Leica nebo digitalizátory s bílým světlem WLS, lze s ramenem ROMER měřit pomocí dotykové sondy. Funkce skenování bude výhodná pro prizmatické díly a tvarované díly.

Při měření dílu, který je větší než měřicí rozsah ramene, je obvykle zapotřebí provést přemístění ramen metodou ‘leap frog’. Přemístění vyžaduje, aby rameno provedlo vlastní kalibraci pomocí 3 libovolných bodů na měřeném dílu. Jak se rameno pohybuje kolem dílu, sčítají se přirozené odchylky měření a tím se snižuje celková přesnost měření. Například funkce LOK, GridLok a TooLOK, patentované společností ROMER, eliminují „vrstvenou chybu“ spojenou s přemístěním.

Další vlastností, kterou mohou ramena ROMER nabídnout, je jejich ergonomický design. Ramena ROMER mají nízký profil, jsou vybavena protizávažími Zero-G a patentovanými úchyty SpinGrip, které jim umožňují „vznášet se“ v rukou operátora. Tím se snižuje namáhání ramena a maximalizuje se přesnost a opakovatelnost při současné minimalizaci únavy operátora.