Reverse Engineering

Il reverse engineering è utile per analizzare la funzionalità del prodotto e dei componenti, valutare i costi e identificare potenziali violazioni di brevetti.

Contattateci

Il reverse engineering è utile per analizzare la funzionalità del prodotto e dei componenti, valutare i costi e identificare potenziali violazioni di brevetti. Può essere usato anche per fornire documentazione che è andata perduta o non è mai stata creata, in genere per parti progettate prima che si diffondesse il software CAD.

L'oggetto fisico può essere misurato con tecnologie di scansione 3D su macchine di misura a coordinate (CMM) e macchine di misura portatili (PCMM) come bracci e digitalizzatori a luce bianca strutturata. I dati misurati, generalmente rappresentati come una nuvola di punti, mancano di informazioni topologiche e vengono quindi elaborati in un file di mesh triangolari (STL) e poi modellati in un formato più utilizzabile, come una serie di superfici NURBS* o un modello CAD solido.

* Non-uniform rational basis spline (NURBS)

Aziende sia piccole che grandi impiegano il reverse engineering per portare la geometria fisica esistente in un ambiente digitale. Alcuni esempi di applicazioni di reverse engineering:

Industria automobilistica

- Progettazione di stampi per lamiera che sono stati lavorati a mano e non sono stati digitalizzati

- Digitalizzazione di modelli di argilla realizzati a mano nei centri stile

Industria aeronautica/aerospaziale

- Fornire dati digitali di componenti realizzati per processi di montaggio

- Componenti aeronautici d'archivio (come le parti di 747 fabbricate senza CAD)

- Ricreare un aeroplano a grandezza originale per l'analisi FEA della Federal Aviation Administration

Arte e architettura

Creare progetti unici fatti a mano digitalizzati per la costruzione.

È necessario considerare quello che si desidera realizzare e con che precisione. Il vero reverse engineering non è così semplice come ricavare dati da un modello. Può essere facilmente trasferito sullo schermo di un computer ma il processo generale è più complicato.

Hardware di misura: tutti i sistemi di misura hanno un'incertezza nella precisione volumetrica dovuta a disturbi del sistema o all'ambiente. Uno degli effetti collaterali può essere la perdita di dettaglio.

Conversione della nuvola di punti in una mesh. Bisogna tener conto dello smoothing e della decimazione dei dati.

Sovrapposizione di una superficie NURBS alla mesh - gli errori di adattamento e la continuità della curva sono aspetti di cui tener conto.

A un'organizzazione che non sappia con certezza quali siano le proprie esigenze di reverse engineering, Hexagon Manufacturing Intelligence offre servizi di consulenza e funzioni complete di reverse engineering a coloro che non desiderano investire in questo o non possano farlo.

Quando avete considerato quello che sperate di ottenere, e vantaggi e svantaggi intrinseci, dovete analizzare l'applicazione. Quest'analisi deve comprendere:

Caratteristiche del pezzo

Dimensioni

I pezzi piccoli hanno spesso tolleranze strette che generalmente li esclude dalla tecnologia di scansione. Questo è dovuto al fatto che il livello di disturbo (e l'incertezza) di questo metodo solitamente supera la tolleranza del pezzo. Generalmente in questi casi è preferibile il rilevamento o la scansione analogica con una CMM e un tastatore di dimensioni adeguate.

Un buon criterio guida è quello di usare un sistema che abbia un'incertezza 10 volte migliore di quella necessaria per il modello finale. Sfortunatamente questo si può ottenere di rado.

La misura dei pezzi grandi con una CMM o una PCMM può essere lenta se non impossibile quando sono necessari dati di scansione fitti. I riposizionamenti multipli del braccio (cioè spostare la PCMM man mano che si misura il pezzo) possono compromettere la precisione dei risultati a meno che non sia disponibile una funzione come GridLOK. I laser tracker Leica T-Scan e gli scanner a luce bianca Cognitens possono rappresentare scelte migliori per i pezzi che sono significativamente più grandi della lunghezza del braccio ROMER.

Tolleranza

Gli elementi prismatici lavorati come i piani e i fori, o i pezzi che richiedono grande precisione (meno di 25 micron al metro) dovrebbero essere rilevati a contatto su CMM o PCMM. Il lato negativo della scansione con i sensori è il maggior tempo di rilevamento e un maggior rischio che il pezzo si sposti accidentalmente durante la misura. I pezzi flessibili e i pezzi con forme dai profili complessi dovrebbero essere misurati con scanner non contatto quando possibile.

Elementi

I disegni a rilievo, i fori di fusione e i profili sono alcuni degli elementi di cui si deve tener conto. Il rilevamento analogico può misurare i raggi piccoli in modo molto preciso ma il processo è lento. Gli scanner laser regolati a spaziatura minima tra i punti possono rilevare piccoli dettagli ma gli elementi piccoli possono andare perduti nel disturbo dell'incertezza.

Campo di visibilità

I sensori possono raggiungere aree che sono al di fuori del campo di visibilità degli scanner Gli scanner laser possono avere difficoltà ad accedere a spazi ristretti a causa delle dimensioni della testa e della breve distanza. La maggior parte degli scanner possono ottenere dati quando il sensore è un angolo di circa 65 gradi dalla normale della superficie.

Dopo aver considerato quello che desiderate ottenere, e vantaggi e svantaggi intrinseci, dovete analizzare l'applicazione. Quest'analisi deve comprendere:

Fattori esterni

Vibrazioni e ambiente

Durante il processo di misura, i bracci di CMM e PCMM, gli scanner e i tracker richiedono che il pezzo sia immobile rispetto all'hardware di misura. Questo significa che l'ambiente di misura dev'essere stabile.

Densità dei dati richiesta

La densità dei dati è legata alla spaziatura dei punti (risoluzione) e quindi alla fedeltà della misura. Questo viene spesso trattato in termini di tolleranza della superficie o scostamento angolare tra punti adiacenti. Sugli elementi (fori, dettagli dei bordi, ecc.) viene spesso richiesta un'elevata densità di dati per l'estrazione da nuvole di punti.

Velocità richiesta

Un buon criterio quando si valutano i vantaggi della scansione con sensore rispetto alla scansione laser o a luce bianca è quello di considerare sia il rilevamento dei dati, sia le velocità di elaborazione delle mesh. Generalmente un sensore sarà più lento a rilevare i dati ma permetterà di elaborarli più rapidamente. Per contro, gli scanner laser o a luce bianca permetteranno un rilevamento rapido dei dati ma ridurranno la velocità di elaborazione della mesh.

Aspetti legati all'uso

Ergonomia

Misurare un pezzo di grandi dimensioni con uno scanner laser può essere faticoso a causa della necessità di mantenere una distanza di ±1 pollice per ottenere una distanza di 3 pollici per scansione. In questo caso sono utili gli scanner a luce bianca, come WLS 400A, WLS 400M e WLS qFLASH (precedentemente noti come Cognitens),

Facilità d'uso

Misurare i punti con un sensore manuale può essere noioso se i punti necessari sono molti. Gli scanner laser manuali generano nuvole di punti non uniformi che possono aumentare il tempo necessario per l'elaborazione delle mesh e la produzione del modello finale.

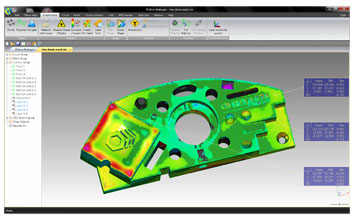

Il software per il reverse engineering, PC-DMIS Reshaper, interpreta i dati misurati (a volte decine di milioni) e crea il meshing delle nuvole di punti 3D. Nonostante il software sia standalone, si interfaccia facilmente con software di terzi come Polyworks, Geomagic e Rapidform.

Il meshing in PC-DMIS Reshaper è incredibilmente rapido. La chiave sta negli algoritmi di triangolazione innovativi sviluppati da PC-DMIS Reshaper. Questo permette un processo di triangolazione più preciso che si esegue con meno punti e che accelera il processo di meshing. Spesso si esegue in pochi secondi.

Creata la mesh, questa può essere manipolata nei seguenti modi:

- Perfezionandola con strumenti di riempimento dei fori, smoothing o deformazione;

- La mesh può essere divisa in sezioni.

- Comparata con un file IGES per la verifica in stile mappa meteorologica.

- Esportata come file IGES.

- Esportata come file STL per la prototipazione rapida.

Meritate tutta la precisione possibile! La precisione di una PCMM non è così elevata come quella di una CMM fissa e questo dovrebbe essere un fattore di cui tenere conto. Se una PCMM ROMER (braccio) non soddisfa le vostre esigenze, ci sono altri prodotti Hexagon tra cui scegliere.

I bracci ROMER però presentano altre caratteristiche di scansione che migliorano il reverse engineering. Le opzioni di scansione comprendono:

Scanner laser esterno HP-L-20.8 - Uno scanner laser non contatto di alta precisione con la capacità di distinguere una gran varietà di colori e finiture della superficie. L'HP-L-20.8 presenta una maggiore precisione per applicazioni con tolleranze strette.

Scanner a linea integrato RS2 - L'RS2, standard sui sistemi ROMER SI, rileva 50.000 punti al secondo e viene calibrato in fabbrica con il braccio.

Per i bracci ROMER, il pezzo ideale è di 1/3 fino a ½ della dimensione del volume di misura. I pezzi che hanno un cattivo campo di visibilità, difficile per i tracker laser Leica o i digitalizzatori a luce bianca WLS, potrebbero essere misurati con la funzione sensore del ROMER. I pezzi prismatici e quelli dal profilo complesso trarrebbero vantaggio dalla funzione di scansione.

Quando si misura un pezzo più grande del volume di misura del braccio, generalmente sono necessari i riposizionamenti multipli. Questi servono al braccio per calibrarsi sulla base di 3 punti qualunque sul pezzo che si sta misurando. Man mano che il braccio viene spostato sul pezzo, le discrepanze di misura intrinseche si combinano riducendo la precisione generale di misura. Le funzioni LOK brevettate di ROMER, ad esempio GridLok e TooLOK, eliminano l'accumularsi degli errori legato ai riposizionamenti multipli.

Un'altra caratteristica offerta dai bracci ROMER è la loro struttura ergonomica. I bracci ROMER sono equipaggiati con contrappesi Zero G e gli SpinGrip brevettati che permettono loro di "fluttuare" nelle mani dell'operatore. Questo riduce lo stress sul braccio, massimizzando la precisione e la ripetibilità, e riducendo al minimo la fatica.