Inginerie inversă

Ingineria inversă (de reconstrucție) este utilă pentru a analiza funcționalitatea produselor, pentru a analiza sub-componentele, estima costuri și pentru a identifica posibile încălcări de patent.

Contactați-ne

Ingineria inversă este o metodă de generare a unui model virtual 3D al unei piese fizice care să fie folosit pentru proiectare asistată de calculator (CAD), producție asistată de calculator (CAM), inginerie asistată de calculator (CAE) sau alte programe. Procesul implică măsurarea unui obiect, apoi reconstrucția acestuia ca model 3D.

Ingineria inversă (de reconstrucție) este utilă pentru a analiza funcționalitatea produselor, pentru a analiza sub-componentele, estima costuri și pentru a identifica posibile încălcări de patent. De asemenea, se poate folosi pentru a completa documente pierdute sau niciodată scrise, în mod specific pentru piese proiectate înainte de dezvoltarea programelor CAD.

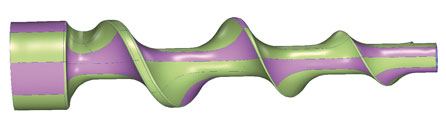

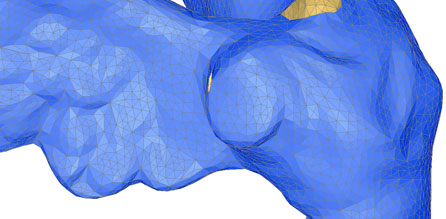

Obiectul fizic poate fi măsurat folosind tehnologiile de scanare 3D montate pe mașini de măsurat în coordonate (CMM), mașini portabile de măsurat în coordonate (PCMM), cum ar fi brațe și sisteme structurate de digitalizare cu lumină albă. Datele măsurate, de obicei reprezentate ca nori de puncte, nu conțin informații topologice și astfel sunt deseori procesate ca fișier de tipul rețea triunghiulară (STL), apoi modelate în format utilizabil, cum ar fi un set de suprafețe NURBS* sau un model solid CAD.

* Funcție rațională de bază spline non-uniformă (NURBS)

Societăți mici și mari folosesc în egală măsură ingineria inversă pentru a aduce geometria fizică în mediul digital. Unele exemple de aplicații de inginerie inversă includ:

Industria auto

• Proiectarea instrumentelor turnate produse manual, fără înregistrări digitale.• Digitalizarea modelelor ceramice manuale în studiouri de design.

Industria aerospațială

• Date digitale pentru componente as-built în procesele de asamblare.• Istoric componente pentru aeronave (cum ar fi piese pentru 747 produse fără CAD).

• Recreerea unei aeronave complete la scară completă pentru analiza FEA realizată de FAA.

Arhitectură și artă

Generarea de modele unice, manuale digitalizate pentru construcții.

Este necesar să luați în considerare ce doriți să realizați și cu ce precizie. Ingineria inversă nu este la fel de simplă ca preluarea datelor dintr-un model. Poate fi transferată cu ușurință pe ecranul unui computer, dar procesul în ansamblu este mult mai complex.

Pentru a crea un model complet parametrizat, de obicei se folosește un pachet CAD avansat (de exemplu, Catia, Solidworks, etc.) pentru a obține rezultatul final. Sunt și pierderi inerente de fidelitate care apar în timpul procesului de inginerie inversă din cauza celor de mai jos:

Pentru a crea un model complet parametrizat, de obicei se folosește un pachet CAD avansat (de exemplu, Catia, Solidworks, etc.) pentru a obține rezultatul final. Sunt și pierderi inerente de fidelitate care apar în timpul procesului de inginerie inversă din cauza celor de mai jos:Echipament de măsurare - toate sistemele de măsurare conțin toleranțe de precizie volumetrică din cauza zgomotelor din sistem sau din mediu. Unul din efectele negative poate fi pierderea detaliilor marginilor ascuțite.

Transformarea norului de puncte în rețea - trebuie să se ia în considerare amestecarea și decimarea datelor.

Transformarea suprafeței NURBS în rețea - erorile de îmbinare și continuitatea curbei sunt elemente care trebuie să se ia în considerare.

Pentru o organizație care nu este sigură de nevoile de inginerie inversă, Hexagon Metrology oferă servicii de consultanță, precum și instrumente complete de inginerie inversă pentru cei care nu doresc sau nu pot investi în acestea.

După ce ați stabilit obiectivul, după ce ați analizat beneficiile și dezavantajele inerente, trebuie să analizați și aplicația. Analiza trebuie să includă:

Caracteristicile piesei

Piesele mici au deseori toleranțe mici care exclud, în mod specific, tehnologia de scanare. Aceasta din cauză că nivelul de zgomot (și incertitudine) al metodei depășește, de obicei, toleranța piesei. Sonda sau scanarea analogă cu CMM și dimensiunea corectă a vârfului sondei sunt, de obicei, ideale în aceste circumstanțe.

O regulă eficientă este folosirea unui sistem cu o incertitudine de 10X mai bună decât cea necesară pentru modelul final. Din păcate, acest lucru este greu de obținut.

Măsurarea pieselor mari cu CMM sau PCMM poate fi lentă, dacă nu imposibilă, când este necesar să se scaneze date dense. Utilizarea unui braț în salturi (adică mișcarea PCMM în jurul piesei măsurate) poate ridica bugetul de toleranță dacă nu este disponibilă și o funcție precum GridLOK. Sistemele de urmărire laser Leica T-Scan și scanerele cu lumină albă Cognitens sunt alegeri mai bune pentru piese semnificativ mai mari decât lungimea brațului ROMER.

Toleranță

Caracteristici

Linie de vizibilitate

După ce ați stabilit obiectivul, după ce ați analizat beneficiile și dezavantajele inerente, trebuie să analizați și aplicația. Analiza trebuie să includă:

Factori externi

Vibrații și mediuÎn timpul procesului de măsurare, brațele CMM și PCMM, scanerele și sistemele de urmărire necesită fixarea piesei în relație cu echipamentul de măsurare. Acest lucru înseamnă că mediul de inspecție trebuie să fie stabil.

Densitatea necesară a datelor

Viteza necesară

Considerente privind operatorul

Măsurarea unei piese de mari dimensiuni cu un scaner laser poate fi epuizantă din cauza nevoii de a păstra o distanță de ±1 inchi pentru a obține un segment de 3 inchi per scanare. Scanerele cu lumină albă, cum ar fi WLS 400A, WLS 400M și WLS qFLASH (anterior cunoscute sub numele de Cognitens), ajută în aceste situații.Ușurință în utilizare

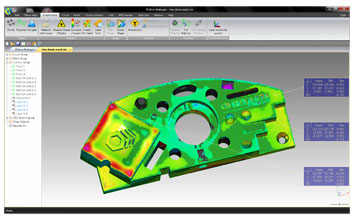

Programul compatibil de inginerie inversă, PC-DMIS Reshaper interpretează datele măsurate (uneori zeci de milioane) și generează rețeaua norului de puncte 3D. Deși programul este de sine stătător, poate fi interfațat cu ușurință cu programe terțe, cum ar fi Polyworks, Geomagic, și Rapidform.

Generarea rețelei cu PC-DMIS Reshaper este incredibil de rapidă. Cheia este un algoritm inovator de triangulare dezvoltat de PC-DMIS Reshaper. Acesta permite un proces de triangulare mai precis realizat cu mai puține puncte, ceea ce accelerează procesul de generare a rețelei; deseori se realizează în numai câteva secunde.

După ce rețeaua este creată, aceasta poate fi manipulată în următoarele moduri:

• Rafinare cu instrumente pentru umplerea orificiilor, netezire sau deformare.

• Secționare segmente din rețea.

• Compararea rețelei cu un fișier IGES pentru inspecția de tip "hartă meteo".

• Export ca fișier IGES.

• Export ca fișier STL pentru generarea rapidă a prototipului.

Meritați întreaga precizie pe care o puteți obține! În mod inerent, precizia unei mașini PCMM nu este la de mare ca aceea a unei mașini CMM, ceea ce trebuie luat în considerare. Dacă (brațul) ROMER PCMM nu vă satisface nevoile, puteți alege dintre alte produse Hexagon Metrology.

Scanerul laser extern HP-L-20.8 - un scaner laser fără contact de înaltă precizie care poate distinge între o varietate de culori și suprafețe finisate. HP-L-20.8 are o precizie sporită pentru aplicații cu toleranțe reduse.

Scaner liniar integrat RS2 – Standard pe sistemele ROMER SI, RS2 colectează 50.000 de puncte pe secundă și este calibrat din fabrică pe braț.

Pentru brațele ROMER, piesa ideală are o dimensiune de 1/3 până la 1/2 din volumul măsurat. Piesele care sunt dificil de vizualizat pentru sistemele laser de urmărire Leica sau sistemele de digitalizare cu lumină albă WLS pot fi măsurate cu capul de măsurare ROMER. Piesele cu formă de prismă sau conturate pot beneficia de funcția de scanare.

Atunci când se măsoară o piesă mai mare decât volumul de măsurare al brațului, este necesar, în mod specific, un salt. Saltul impune brațului calibrarea automată pe baza a 3 puncte arbitrare de pe suprafața piesei măsurate. Când brațul se deplasează în jurul piesei, apar discrepanțe inerente de măsurare care, ulterior cumulate, reduc precizia generală de măsurare. Funcțiile LOK patentate ale ROMER, GridLok și TooLOK, de exemplu, elimină erorile de suprapunere asociate saltului.

O altă caracteristică a brațelor ROMER este modelul ergonomic. Brațele ROMER sunt prevăzute cu profil redus, contra-echilibru Zero-G și componente SpinGrip patentate care le permit să "plutească" în mâna operatorului. Acest lucru reduce oboseala brațului, maximizând precizia și repetabilitatea și minimizând oboseala operatorului.