Composites dans l'aérospatiale

L'utilisation de matériaux PRFC dans la construction aérospatiale décolle.

Contact

L'aérospatiale est l'un des secteurs où l'emploi de composites s'est le plus développé au cours des dernières années. Lesconstructeurs étant attirés par les potentiels importants de réduction de la consommation de carburant et à celle des émissions de dioxyde de carbone.

Le constructeur leader Airbus a été un précurseur dans la fabrication d'éléments composites pour les avions. Près de 70 % de matériaux utilisés dans chaque Airbus A220 sont des matières de pointe, dont 46 % de composites et 24 % d'aluminium-lithium.

La conception du long-courrier Airbus A350 XWB accorde même une plus grande place à ces matériaux. Les 53 % de composites de carbone qui entrent dans la construction réduisent les frais d'exploitation, la consommation de carburant et les émissions de CO2 de 25 %.

Les économies et la durabilité ne sont pas les seuls avantages que les composites offrent à Airbus et à ses clients. Les composites de carbone utilisés dans l'Airbus A350 XWB permettent aussi un fuselage plus spacieux, une qualité d'air maximale, une altitude de cabine optimisée et des taux d'humidité améliorant le confort des passagers.

L'A400M est un autre avion Airbus qui intègre une grande part de composites. Ses ailes sont principalement constituées de plastique renforcé de fibre de carbone, et ses hélices Scimitar Ratier-Figeac à huit pales sont formées de fibre de carbone tissée.

Le succès de l’exploitation du matériau a séduit aussi le constructeur Bombardier. Depuis qu'il utilise plus de composites dans ses avions, le constructeur Bombardier estime avoir réussi à baisser de 15 % les coûts au siège-kilomètre, à réduire de 20 % la consommation de carburant et à mieux gérer les émissions de CO2.

Les composites sont même mis en orbite, la société innovante SpaceX, un leader dans ce domaine, ayant réalisé le plus grand réservoir de carburant au monde en composite à fibre de carbone pour le vaisseau spatial Big Falcon Rocket (BFR) interplanétaire.

Référence : Airbus

Le constructeur leader Airbus a été un précurseur dans la fabrication d'éléments composites pour les avions. Près de 70 % de matériaux utilisés dans chaque Airbus A220 sont des matières de pointe, dont 46 % de composites et 24 % d'aluminium-lithium.

La conception du long-courrier Airbus A350 XWB accorde même une plus grande place à ces matériaux. Les 53 % de composites de carbone qui entrent dans la construction réduisent les frais d'exploitation, la consommation de carburant et les émissions de CO2 de 25 %.

Les économies et la durabilité ne sont pas les seuls avantages que les composites offrent à Airbus et à ses clients. Les composites de carbone utilisés dans l'Airbus A350 XWB permettent aussi un fuselage plus spacieux, une qualité d'air maximale, une altitude de cabine optimisée et des taux d'humidité améliorant le confort des passagers.

L'A400M est un autre avion Airbus qui intègre une grande part de composites. Ses ailes sont principalement constituées de plastique renforcé de fibre de carbone, et ses hélices Scimitar Ratier-Figeac à huit pales sont formées de fibre de carbone tissée.

Le succès de l’exploitation du matériau a séduit aussi le constructeur Bombardier. Depuis qu'il utilise plus de composites dans ses avions, le constructeur Bombardier estime avoir réussi à baisser de 15 % les coûts au siège-kilomètre, à réduire de 20 % la consommation de carburant et à mieux gérer les émissions de CO2.

Les composites sont même mis en orbite, la société innovante SpaceX, un leader dans ce domaine, ayant réalisé le plus grand réservoir de carburant au monde en composite à fibre de carbone pour le vaisseau spatial Big Falcon Rocket (BFR) interplanétaire.

Référence : Airbus

Nos solutions

Découvrez les solutions d'Hexagon pour l'inspection des matériaux composites.

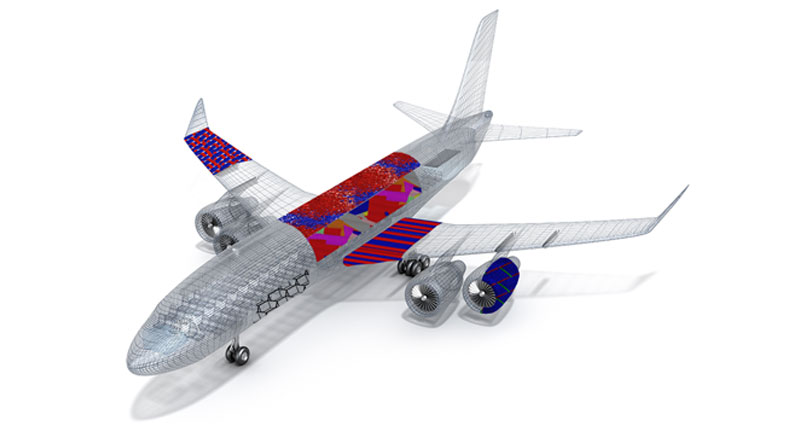

Gestion de cycle de vie de matériaux pour l’aérospatiale

Les constructeurs aéronautiques peuvent améliorer l’utilisation et la traçabilité des matériaux, de même que la conception du produit, en acquérant, gérant et partageant des données sur les matériaux dans le cadre de processus intégrés.

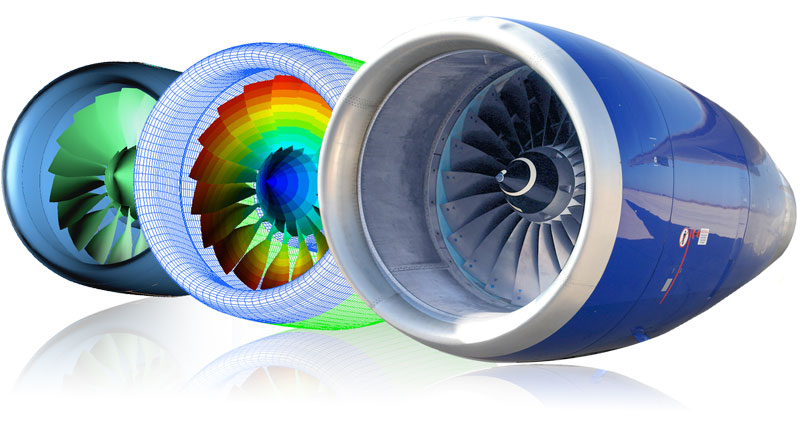

Conception d'éléments composites aéronautiques

Le logiciel de simulation peut être utilisé pour réduire les temps de développement en testant virtuellement des composants PRFC pour l’aérospatiale.

Simulation de couches de fibre de carbone pour pièces aéronautiques

L’analyse et la simulation de l'impact de défauts de fabrication sur la performance d’une pièce ont un effet positif sur les coûts de fabrication de composants aéronautiques complexes en PRFC.