航空宇宙の複合材料

航空機製造における CFRP 材料の使用が本格化

お問い合わせ先

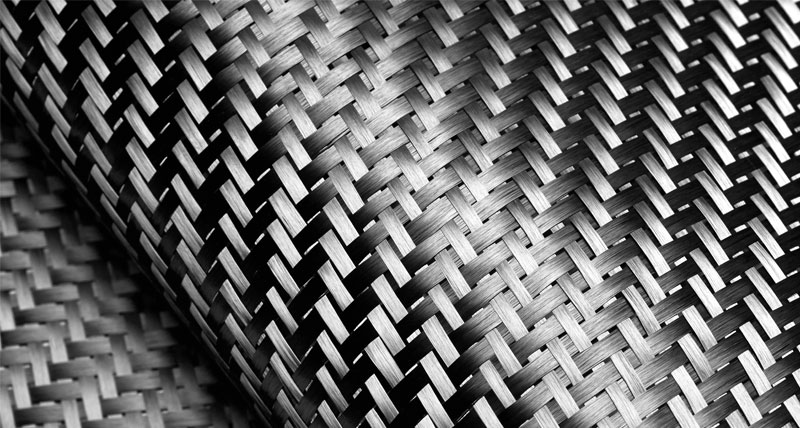

航空宇宙は、近年複合材料の使用の成長を促進している重要な分野の1つであり、大手メーカーは燃料使用量と二酸化炭素排出量の大幅な削減の可能性に魅力を感じています。

大手メーカーのエアバス社は、航空機の製造に複合材料を活用する先駆者となっています。すべてのエアバスA220の製造に使用される材料の約 70 パーセントは先進的な材料であり、46 パーセントが複合材料で、24 パーセントがアルミニウムリチウムです。

エアバスの長距離A350 XWB 航空機の設計では、さらに複合材料が活用されています。53%のカーボンコンポジット構造により、運用コスト、燃料燃焼、CO2排出量が25%削減されています。

複合材料がエアバスとその顧客にメリットをもたらした領域は、経済性と持続可能性だけではありません。エアバスA350 XWBで使用されるカーボン複合材料は、客室の高度と湿度レベルを最適化して乗客の快適性を向上させ、より広い胴体設計と最高の空気品質を実現しています。

エアバスの他の航空機のラインアップにはA400Mがあります。その翼は主にカーボンファイバー強化プラスチックで作られており、8ブレードの Ratier-Figeac シミタープロペラは炭素繊維材料で作られています。

そして、複合材料で成功を収めている航空宇宙メーカーは、エアバスだけではありません。ボンバルディア社は、航空機に使用する複合材料のレベルを上げて以来、シートマイルコストを15%、燃料消費を20%、さらにCO2排出量を大幅に削減したと主張しています。

複合材料は軌道にも乗っており、大手宇宙産業イノベーターであるSpaceX社は、ビッグファルコンロケット(BFR)惑星間宇宙船用に世界最大のカーボンファイバー複合燃料タンクを設計および構築しました。

参考: Airbus

大手メーカーのエアバス社は、航空機の製造に複合材料を活用する先駆者となっています。すべてのエアバスA220の製造に使用される材料の約 70 パーセントは先進的な材料であり、46 パーセントが複合材料で、24 パーセントがアルミニウムリチウムです。

エアバスの長距離A350 XWB 航空機の設計では、さらに複合材料が活用されています。53%のカーボンコンポジット構造により、運用コスト、燃料燃焼、CO2排出量が25%削減されています。

複合材料がエアバスとその顧客にメリットをもたらした領域は、経済性と持続可能性だけではありません。エアバスA350 XWBで使用されるカーボン複合材料は、客室の高度と湿度レベルを最適化して乗客の快適性を向上させ、より広い胴体設計と最高の空気品質を実現しています。

エアバスの他の航空機のラインアップにはA400Mがあります。その翼は主にカーボンファイバー強化プラスチックで作られており、8ブレードの Ratier-Figeac シミタープロペラは炭素繊維材料で作られています。

そして、複合材料で成功を収めている航空宇宙メーカーは、エアバスだけではありません。ボンバルディア社は、航空機に使用する複合材料のレベルを上げて以来、シートマイルコストを15%、燃料消費を20%、さらにCO2排出量を大幅に削減したと主張しています。

複合材料は軌道にも乗っており、大手宇宙産業イノベーターであるSpaceX社は、ビッグファルコンロケット(BFR)惑星間宇宙船用に世界最大のカーボンファイバー複合燃料タンクを設計および構築しました。

参考: Airbus

Our solutions

Explore Hexagon’s solutions for composite material inspection.

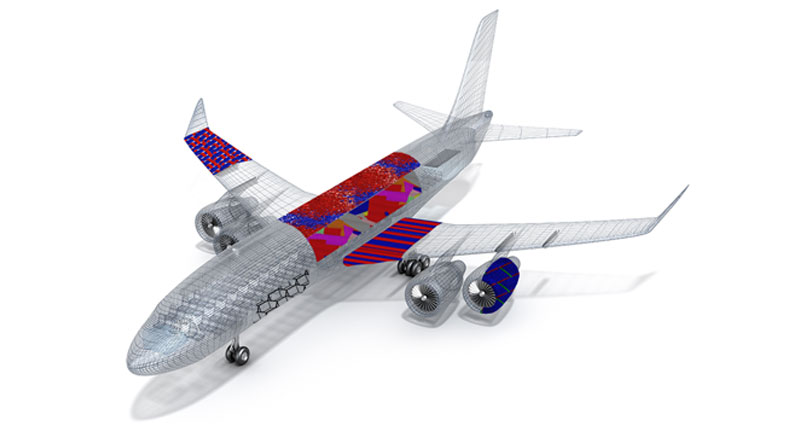

Materials lifecycle management for aerospace

Aircraft manufacturers can improve the use and traceability of materials, as well as product design, by capturing, managing and sharing data about materials from within integrated processes.

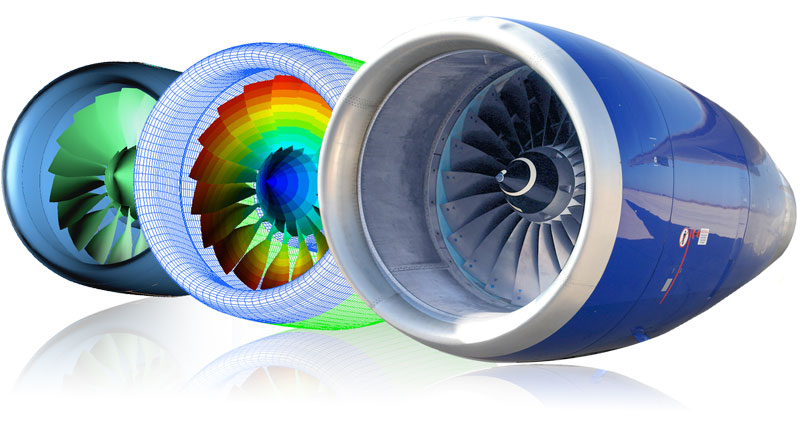

Composite aircraft component design

Simulation software can be used to reduce development cycles by virtually testing CFRP components for the aerospace industry.

Carbonfibre ply simulation for aerospace parts

The complexity and cost of creating CFRP aircraft components mean manufacturers benefit from analysing and simulating the impact of manufacturing defects on part performance.