Materiali compositi nel settore aerospaziale

L'impiego di materiali CFRP nella produzione aeronautica sta decollando.

Contattateci

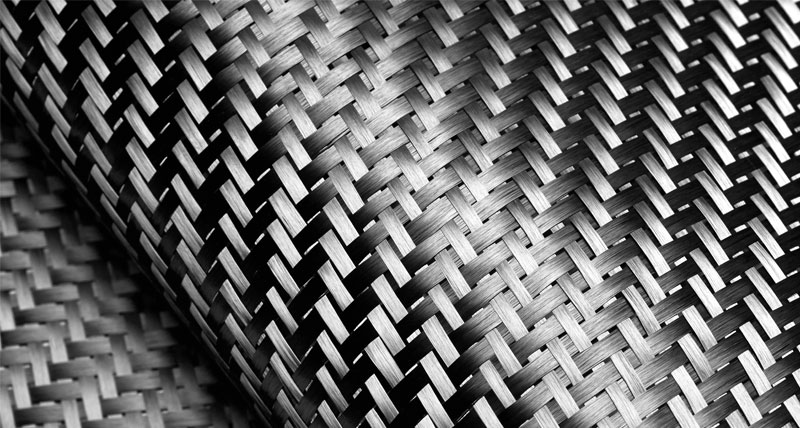

L'industria aerospaziale è uno dei settori chiave che negli ultimi anni ha trainato la crescita dell'utilizzo dei materiali compositi, grazie ai grandi produttori attratti dal considerevole potenziale di riduzione del consumo di carburante e delle emissioni di anidride carbonica.

Airbus è stato un precursore quando si è trattato di introdurre materiali compositi nella sua flotta di aerei. Circa il 70% dei materiali utilizzati per realizzare ogni Airbus A220 è costituito da materiali innovativi, di cui il 46% da materiali compositi e il 24% da leghe di alluminio-litio.

La progettazione dell'aeromobile Airbus A350 XWB a lungo raggio punta ancora di più sui materiali compositi; la sua struttura realizzata al 53% con carbonio consente di ridurre di 25 volte i costi operativi, il consumo di carburante e le emissioni di CO2.

Economia e sostenibilità non sono le uniche aree in cui i materiali compositi hanno portato benefici ad Airbus e ai suoi clienti. I materiali compositi in carbonio utilizzati nell'Airbus A350 XWB consentono inoltre un design della fusoliera più spazioso e una qualità migliore dell'aria, oltre a un'altitudine e livelli di umidità in cabina ottimizzati per aumentare il comfort dei passeggeri.

Gli altri velivoli della flotta Airbus includono l'A400M, le cui ali sono realizzate principalmente in plastica rinforzata con fibre di carbonio e le cui eliche a otto pale a scimitarra Ratier-Figeac sono costituite da fibra di carbonio intrecciata.

Airbus non è l'unico produttore aerospaziale a ottenere ottimi risultati con l'impiego di materiali compositi. Avendo incrementato il livello di impiego dei materiali compositi utilizzati nei propri aerei, Bombardier sostiene di aver raggiunto una riduzione del 15% nel costo del miglio/passeggero, un calo del 20% nel consumo di carburante e un significativo vantaggio in termini di emissioni di CO2.

I materiali compositi sono addirittura in orbita grazie al principale innovatore dell'industria spaziale, SpaceX, che ha progettato e realizzato il più grande serbatoio di carburante in in fibra di carbonio del mondo per la nave spaziale interplanetaria Big Falcon Rocket (BFR).

Source: Airbus

Airbus è stato un precursore quando si è trattato di introdurre materiali compositi nella sua flotta di aerei. Circa il 70% dei materiali utilizzati per realizzare ogni Airbus A220 è costituito da materiali innovativi, di cui il 46% da materiali compositi e il 24% da leghe di alluminio-litio.

La progettazione dell'aeromobile Airbus A350 XWB a lungo raggio punta ancora di più sui materiali compositi; la sua struttura realizzata al 53% con carbonio consente di ridurre di 25 volte i costi operativi, il consumo di carburante e le emissioni di CO2.

Economia e sostenibilità non sono le uniche aree in cui i materiali compositi hanno portato benefici ad Airbus e ai suoi clienti. I materiali compositi in carbonio utilizzati nell'Airbus A350 XWB consentono inoltre un design della fusoliera più spazioso e una qualità migliore dell'aria, oltre a un'altitudine e livelli di umidità in cabina ottimizzati per aumentare il comfort dei passeggeri.

Gli altri velivoli della flotta Airbus includono l'A400M, le cui ali sono realizzate principalmente in plastica rinforzata con fibre di carbonio e le cui eliche a otto pale a scimitarra Ratier-Figeac sono costituite da fibra di carbonio intrecciata.

Airbus non è l'unico produttore aerospaziale a ottenere ottimi risultati con l'impiego di materiali compositi. Avendo incrementato il livello di impiego dei materiali compositi utilizzati nei propri aerei, Bombardier sostiene di aver raggiunto una riduzione del 15% nel costo del miglio/passeggero, un calo del 20% nel consumo di carburante e un significativo vantaggio in termini di emissioni di CO2.

I materiali compositi sono addirittura in orbita grazie al principale innovatore dell'industria spaziale, SpaceX, che ha progettato e realizzato il più grande serbatoio di carburante in in fibra di carbonio del mondo per la nave spaziale interplanetaria Big Falcon Rocket (BFR).

Source: Airbus

Le nostre soluzioni

Esplorate le soluzioni Hexagon per l'ispezione dei materiali compositi.

Materials lifecycle management for aerospace

Aircraft manufacturers can improve the use and traceability of materials, as well as product design, by capturing, managing and sharing data about materials from within integrated processes.

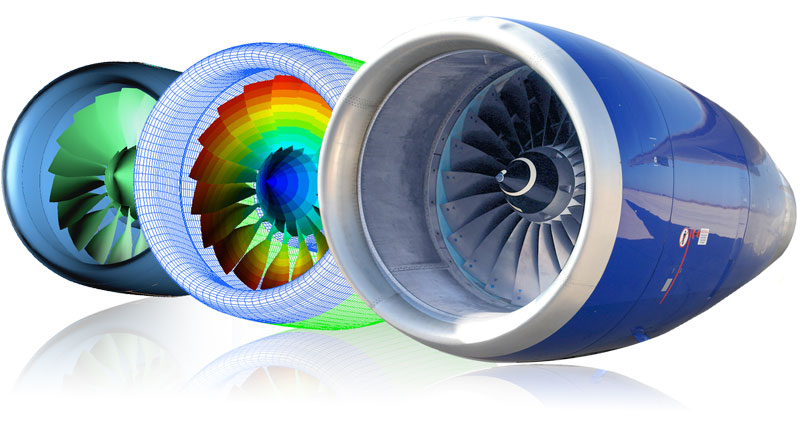

Composite aircraft component design

Simulation software can be used to reduce development cycles by virtually testing CFRP components for the aerospace industry.

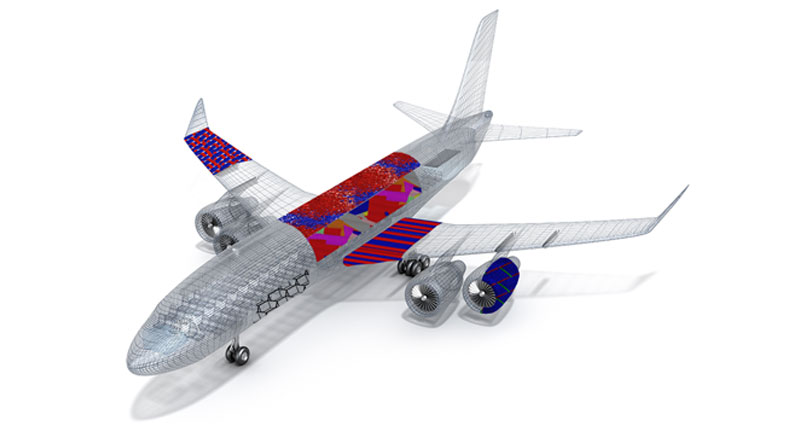

Carbon fibre ply simulation for aerospace parts

The complexity and cost of creating CFRP aircraft components mean manufacturers benefit from analysing and simulating the impact of manufacturing defects on part performance.