Kompozitok a repülőgépiparban

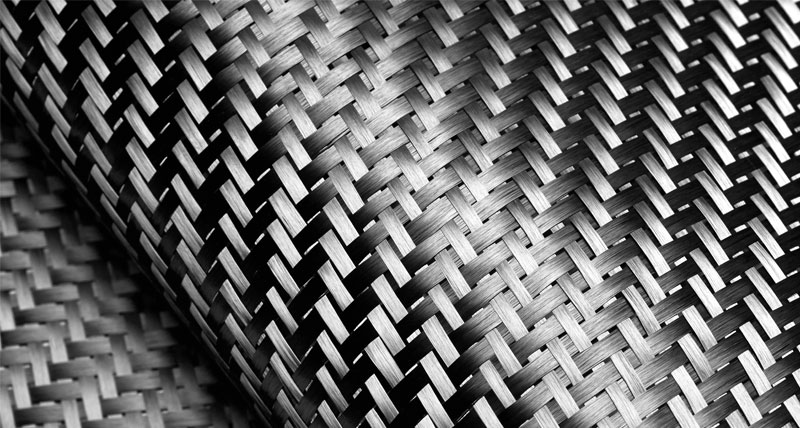

Egyre terjed a CFRP anyagok felhasználása a repülőgépiparban.

Kapcsolat

A repülőgépipar volt az utóbbi években a kompozit anyagok használatának elterjedését előmozdító egyik kulcsfontosságú ágazat, mert a nagy gyártókat vonzotta az a lehetőség, hogy jelentősen csökkenthetik az üzemanyag-fogyasztást és a széndioxid-kibocsátást.

A folyamat előfutáraként az Airbus gyártó vállalat élen járt abban, hogy kompozit anyagokat építsen be a repülőgépeibe. Az Airbus A220 repülőgép gyártása során felhasznált anyagok kb. 70 százaléka fejlett anyagnak számít, 46 százalék kompozit anyag, 24 százalék pedig alumínium-lítium.

Az Airbus nagy hatótávolságú A350 XWB repülőgép tervezésekor még nagyobb mértékben támaszkodtak a kompozit anyagokra; az 53 százalékban karbon-kompozit anyagokat tartalmazó felépítésnek köszönhetően 25 százalékkal csökkentek az üzemeltetési költségek, csökkent az elégetett üzemanyag mennyisége és a CO2 kibocsátás.

A gazdaságosság és a fenntarthatóság mellett a kompozit anyagok más előnyöket is nyújtanak az Airbus vállalat és vásárlóik számára. Az Airbus A350 XWB repülőgépben felhasznált szénszálas kompozit anyagok lehetővé teszik az utasok nagyobb kényelmét szolgáló tágasabb törzs kialakítását, a lehető legjobb levegőminőséget, valamint az optimalizált kabin légnyomás és páratartalom szintek beállítását.

Az Airbus repülőgépei között találjuk még az A400M típust, melynek szárnyai elsődlegesen szánszál erősítésű műanyagból, a nyolcágú Ratier-Figeac hajlított propellerek pedig szőtt szénszálas anyagból készülnek.

Nem az Airbus az egyetlen repülőgépgyártó cég, amely a kompozit anyagok használatával ér el sikereket. A Bombardier azt állítja, hogy amióta megnövelte repülőgépeiben a kompozit anyagok felhasználását, 15 százalékkal sikerült csökkenteniük az utaskilométer-költséget, 20 százalékkal kevesebb lett az üzemanyag-fogyasztás, és jelentősen kedvezőbb lett a CO2 kibocsátás.

A kompozit anyagok Föld körüli pályára is állnak, a SpaceX vezető űripari innovációs vállalat elkészítette a világ legnagyobb szénszálas kompozit üzemanyagtartályát a Big Falcon Rocket (BFR) bolygóközi úrhajójuk számára.

Hivatkozás: Airbus

A folyamat előfutáraként az Airbus gyártó vállalat élen járt abban, hogy kompozit anyagokat építsen be a repülőgépeibe. Az Airbus A220 repülőgép gyártása során felhasznált anyagok kb. 70 százaléka fejlett anyagnak számít, 46 százalék kompozit anyag, 24 százalék pedig alumínium-lítium.

Az Airbus nagy hatótávolságú A350 XWB repülőgép tervezésekor még nagyobb mértékben támaszkodtak a kompozit anyagokra; az 53 százalékban karbon-kompozit anyagokat tartalmazó felépítésnek köszönhetően 25 százalékkal csökkentek az üzemeltetési költségek, csökkent az elégetett üzemanyag mennyisége és a CO2 kibocsátás.

A gazdaságosság és a fenntarthatóság mellett a kompozit anyagok más előnyöket is nyújtanak az Airbus vállalat és vásárlóik számára. Az Airbus A350 XWB repülőgépben felhasznált szénszálas kompozit anyagok lehetővé teszik az utasok nagyobb kényelmét szolgáló tágasabb törzs kialakítását, a lehető legjobb levegőminőséget, valamint az optimalizált kabin légnyomás és páratartalom szintek beállítását.

Az Airbus repülőgépei között találjuk még az A400M típust, melynek szárnyai elsődlegesen szánszál erősítésű műanyagból, a nyolcágú Ratier-Figeac hajlított propellerek pedig szőtt szénszálas anyagból készülnek.

Nem az Airbus az egyetlen repülőgépgyártó cég, amely a kompozit anyagok használatával ér el sikereket. A Bombardier azt állítja, hogy amióta megnövelte repülőgépeiben a kompozit anyagok felhasználását, 15 százalékkal sikerült csökkenteniük az utaskilométer-költséget, 20 százalékkal kevesebb lett az üzemanyag-fogyasztás, és jelentősen kedvezőbb lett a CO2 kibocsátás.

A kompozit anyagok Föld körüli pályára is állnak, a SpaceX vezető űripari innovációs vállalat elkészítette a világ legnagyobb szénszálas kompozit üzemanyagtartályát a Big Falcon Rocket (BFR) bolygóközi úrhajójuk számára.

Hivatkozás: Airbus

Our solutions

Explore Hexagon’s solutions for composite material inspection.

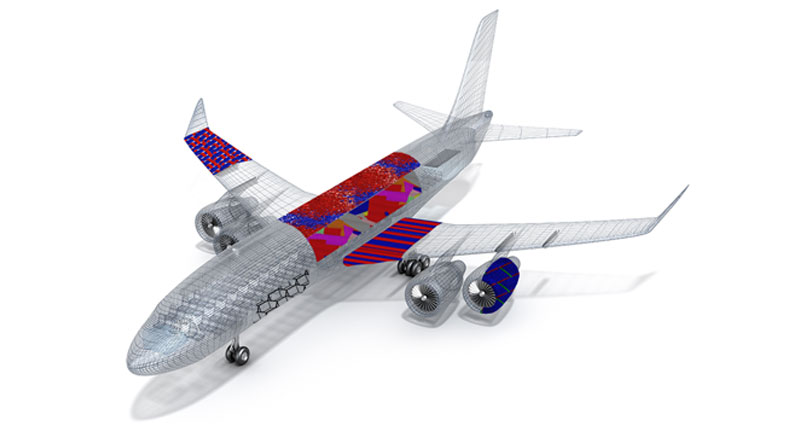

Materials lifecycle management for aerospace

Aircraft manufacturers can improve the use and traceability of materials, as well as product design, by capturing, managing and sharing data about materials from within integrated

processes.

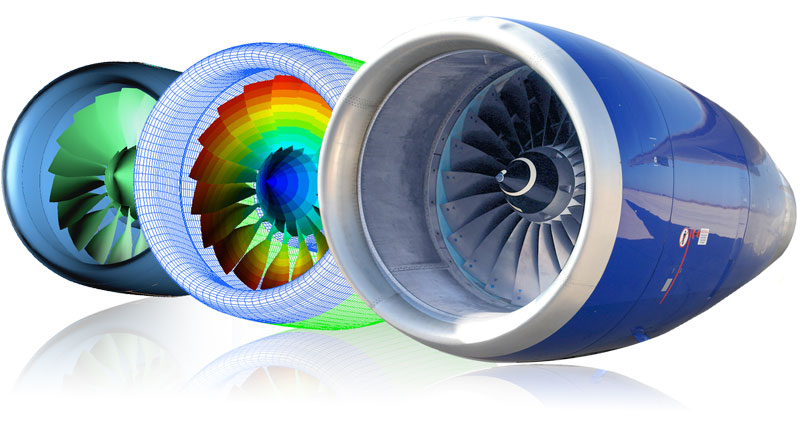

Composite aircraft component design

Simulation software can be used to reduce development cycles by virtually testing CFRP components for the aerospace industry.

Carbonfibre ply simulation for aerospace parts

The complexity and cost of creating CFRP aircraft components mean manufacturers benefit from analysing and simulating the impact of manufacturing defects on part performance.