Как выбрать КИМ

Правильный выбор КИМ делает измерительные операции другими.

Свяжитесь с нами

Управление процессом производства и контроль качества в современных производственных процессах существенно зависят от работы координатно-измерительных машин (КИМ). За последние 20 лет КИМ вытеснили традиционные методы инспекции с помощью измерительных приборов и приспособлений сократили время и затраты труда, необходимые для выполнения операций контроля качества.

КИМ не только дают возможность контролировать стандартные геометрические параметры, но также детали со специальными характеристиками, такие как зубчатые колеса, В условиях традиционного производства каждая из этих специальных проверок могла бы потребовать отдельной измерительной машины.

Качество продукции зависит не только от качества станков, используемых при производстве; оно также зависит от точности и воспроизводимости измерений и контролирующих устройств. Дешевый, имеющий низкие рабочие характеристики, обрабатывающий центр в сочетании со сверхточной КИМ может гарантировать качество продукции, поскольку пройти контроль КИМ смогут только детали в пределах допусков. Наоборот, дорогой, высококачественный обрабатывающий центр в сочетании с дешевым измерительным устройством, обладающим высокой погрешностью измерений, не может гарантировать качества продукции. Определенный процент деталей с погрешностью, превышающей допуск, всегда смогут пройти контроль КИМ с низкой точностью измерения; аналогично, определенный процент деталей с допустимой погрешностью будут отбракованы. Следовательно, правильный выбор КИМ является критически важным. Цель этой статьи -- помочь вам в выборе КИМ, которая соответствовала бы вашим особым требованиям по точности и условиям применения.

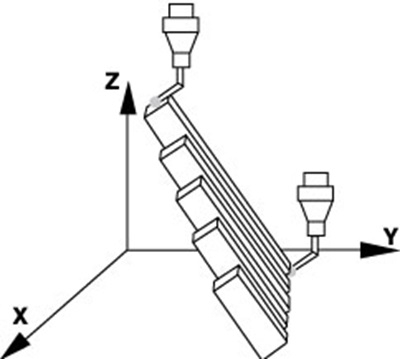

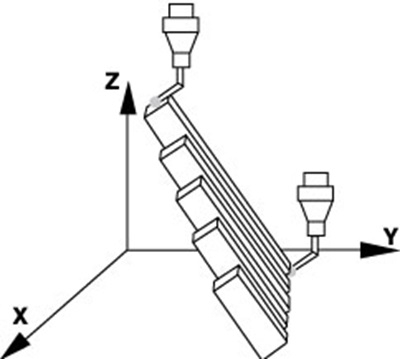

Первым важным критерием выбора является определение минимального требуемого диапазона измерения КИМ. Этот диапазон обычно зависит от габаритов детали, подлежащей измерению, но зачастую дело обстоит гораздо сложней. Например, если конфигурация детали и процедура проверки требует использование удлинителей щупов и крепежных приспособлений, действительный минимальный требуемый диапазон измерения может быть существенно больше, чем габариты детали.

В качестве ориентира для правильного определения размеров КИМ рекомендуется выбирать машину, у которой диапазоны измерения по осям X, Y и Z в два раза превышают ширину, длину и высоту самой крупной измеряемой детали.

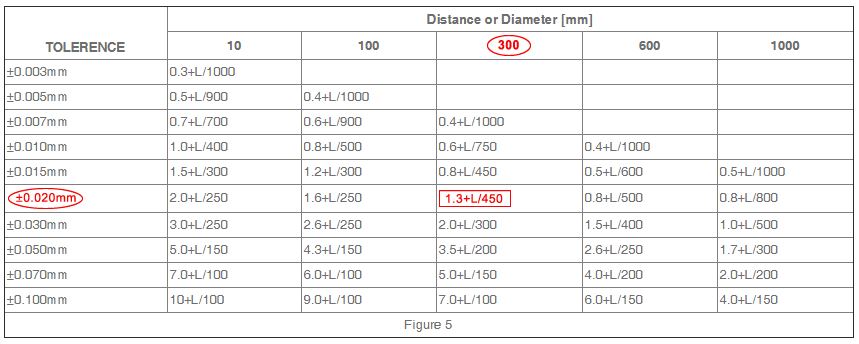

Второй критерий выбора -- минимальная требуемая погрешность. Погрешности и испытательные процедуры для КИМ описываются в стандарте ISO 10360-2. Некоторые производители КИМ не следуют требованиям ISO 10360-2, но используют другие стандарты, такие как CMMA, VDI/VDE 2617, B89 и JIS (См. раздел Принципы стандартов работы КИМ, стр. 6). Тем не менее, в целях сравнения КИМ разных производителей убедитесь, что сравниваются похожие характеристики. Большинство производителей КИМ уже представляют характеристики своих машин в различных форматах, чтобы поддерживать базу своих клиентов во всем мире. Кроме того, если вы производите продукт для всего мира, возможно, будет целесообразно запросить характеристики КИМ в формате стандарта ISO 10360-2, поскольку этот стандарт становится мировым. Это позволит вам не только сравнивать изделия конкурирующих компаний, но также сравнивать новую машину с существующими машинами, установленными по всему миру.

Стандарт ISO 10360-2, действующий с 1994 года, определяет два вида погрешностей: пространственную погрешность измерения длины (E) и пространственную погрешность ощупывания (R).

Чтобы проверить пространственную погрешность измерения длины КИМ, используется несколько измерительных калибров или ступенчатый калибр. Для выполнения проверки пользователь выбирает семь различных точек (по положению и направлению) в пределах измерительного объема КИМ.

В каждой из выбранных семи точек выполняется измерение пяти стандартных образцов (длины), по три раза каждый, всего 105 измерений. Все 105 результатов измерения, все 100% должны быть в пределах указанной производителем погрешности.

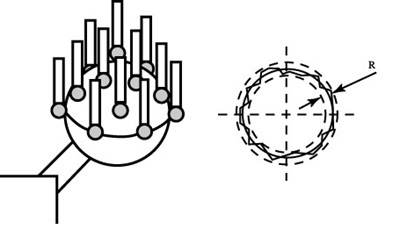

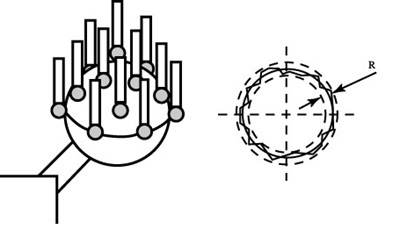

Для поверки пространственной погрешности измерения КИМ используется сфера диаметром от 10 до 50 мм, имеющая сертификат формы и диаметра. Испытания состоят в измерении 25 равноудаленных точек на сфере. Значение R рассчитывается путем суммирования абсолютных значений минимальных и максимальных отклонений от сферической формы. Результат регистрируется в микрометрах; при калибровке должны использоваться все 25 отсчетов..

Эти испытания очень специфичны, как по описанию, так и по исполнению. Важно помнить, что погрешность КИМ в реальных рабочих условиях может быть выше, чем указанная производителем в технических характеристиках вследствие использования удлинителей щупа, длинных или тонких щупов, поворотных столов, вращающихся головок щупов, колебаний температуры и загрязнений воздуха в цеху.

Например, если указанные значения E и R определены для одного стилуса, закрепленного непосредственно в измерительной головке, без использования удлинителя или вращающейся головки. Тем не менее, большинство деталей требуют сложных конфигураций датчиков, для которых значения E и R не указаны. Деталь может потребовать использование нескольких наконечников щупов, удлинителей, вращающихся головок и, возможно, смены щупа в ходе выполнения программы проверки.

Вследствие всех этих различий, общепринятой практикой при расчете требуемых характеристик КИМ является применение коэффициента погрешности. Этот коэффициент может значительно меняться в зависимости от факторов, описанных выше, сложности измерительных задач и самого технологического процесса. Типовые значения лежат в пределах от 1:3 до 1:20, значения от 1:5 до 1:10 -- наиболее часто используемые. Чтобы коэффициент погрешности измерения детали не превысил 1:5, характеристики КИМ должны иметь в пять раз меньшую погрешность, чем погрешность при реальных измерениях.

Почти на всех деталях КИМ должны проверять три группы характеристик: диаметры и расстояния, погрешности расположения и погрешности формы. Анализ требуемой погрешности должен выполняться для каждой этой группы.

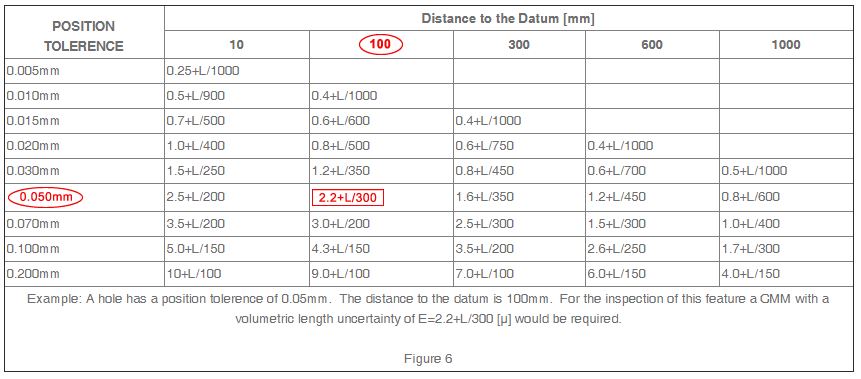

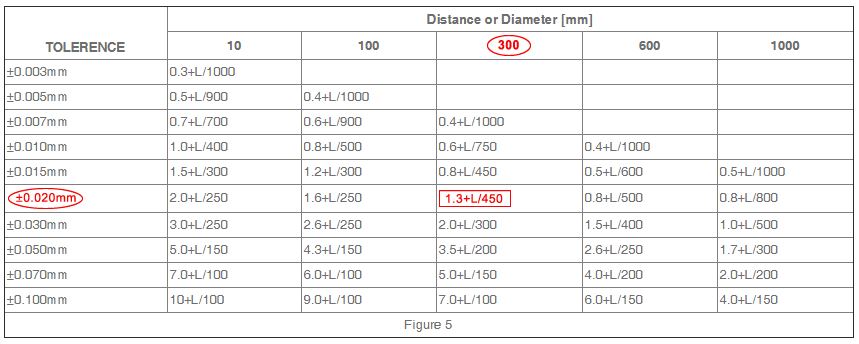

Чтобы проверить погрешности диаметра и расстояния, обратитесь к чертежу детали и найдите значения диаметра и размеров с указанием наименьших допусков. Вследствие зависимости длины от пространственной погрешности, наибольший допуск самого большого измерения может представлять больше трудностей, чем самая малая погрешность на малом измерении. Показано, как рассчитывать требуемую пространственную погрешность измерения длины машиной. uncertainty.

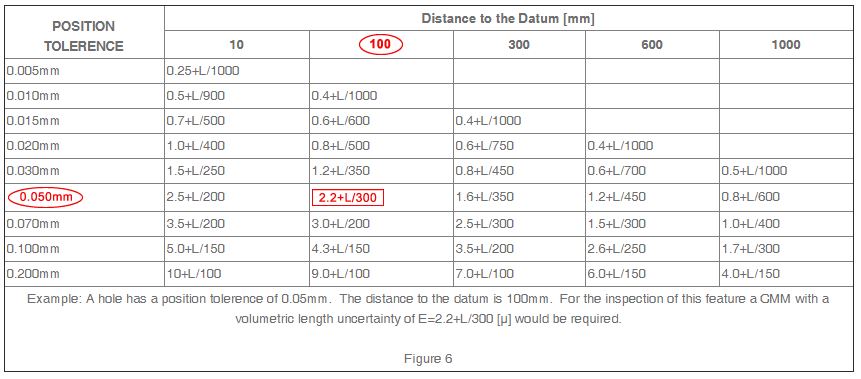

Поскольку погрешности положения обычно определяют погрешность диаметра, для определения отклонения от номинального центра используется только радиус. Показан метод, используемый для расчета требуемой погрешность машины.

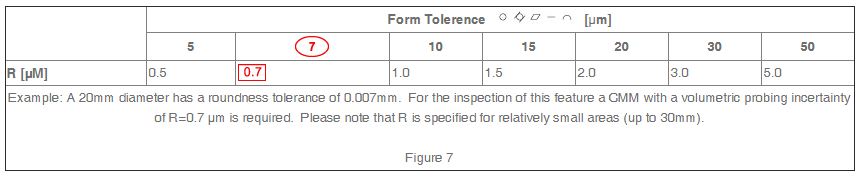

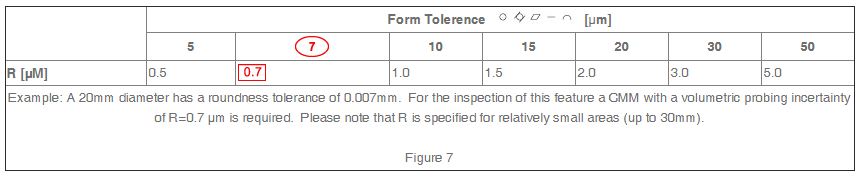

Погрешность формы включает все отклонения от круглой, плоской, прямолинейной, цилиндрической формы и отклонения от профиля.

Здесь показано, как рассчитывать требуемую пространственную погрешность формы для машины.

Пример: Окружность диаметром 20 мм имеет погрешность круглости 0,007 мм. Для проверки этого параметра рекомендуется использовать КИМ с пространственной ошибкой ощупывания R = 0,7 мкм. При этом обратите внимание, что параметр R указан для относительно небольших размеров (до 30 мм).

Погрешность каждой КИМ в значительной мере зависит от окружающих условий. Соответственно, производители КИМ обычно указывают колебание температур за час, за день, а также изменение температуры на расстоянии в один метр, в пределах которых конкретная КИМ будет соответствовать своим эксплуатационным характеристикам. Эти переменные должны учитываться при выборе подходящей КИМ.

Кроме этого, для оптимизации работы КИМ важен уровень вибрации пола. Большинство производителей указывают максимальную вибрацию, которую может выдерживать машина, оставаясь в пределах заявленных характеристик. Можно также приобрести дополнительные активные и пассивные системы поглощения вибрации, что позволит устанавливать машину в менее благоприятных условиях и соблюдать заявленные характеристики. Важно провести полное сейсмическое обследование на выбранном месте установки машины, если вы считаете, что вибрация будет являться проблемой.

Все производители КИМ поставляют программное обеспечение для выполнения основных измерительных процедур. Некоторые из них поставляют программное обеспечение для деталей более сложной геометрии, например, конических зубчатых колес, лопастных колес (крыльчаток), шнековых компрессоров и червячных фрез и т.д. Убедитесь в том, что вы правильно понимаете сложность измерительной процедуры, необходимой для проверки ваших деталей и выбрали правильное программное обеспечение, которое сможет выполнить необходимые измерительные задачи.

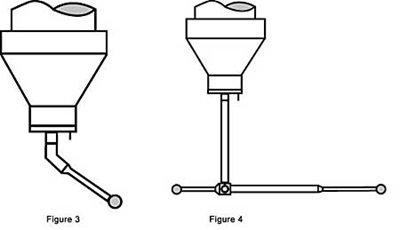

Вопрос производительности также требует рассмотрения. Чем больше деталей КИМ способна обследовать за день, тем меньше стоимость проверки детали. Ускорение и количество проверяемых точек в минуту являются теми факторами, которые определяют пропускную способность. Пропускную способность можно также увеличить с помощью организации проверок с использованием специальной оснастки, такой как инспекция деталей на поддоне.

Выбор КИМ, наиболее подходящей для ваших задач, требует обдумывания и исследования, но вам не обязательно делать это самим. У производителей КИМ, таких как Hexagon Metrology, есть специалисты, которые помогут вам выбрать КИМ, наилучшим образом соответствующую вашим требованиям.

КИМ не только дают возможность контролировать стандартные геометрические параметры, но также детали со специальными характеристиками, такие как зубчатые колеса, В условиях традиционного производства каждая из этих специальных проверок могла бы потребовать отдельной измерительной машины.

Качество продукции зависит не только от качества станков, используемых при производстве; оно также зависит от точности и воспроизводимости измерений и контролирующих устройств. Дешевый, имеющий низкие рабочие характеристики, обрабатывающий центр в сочетании со сверхточной КИМ может гарантировать качество продукции, поскольку пройти контроль КИМ смогут только детали в пределах допусков. Наоборот, дорогой, высококачественный обрабатывающий центр в сочетании с дешевым измерительным устройством, обладающим высокой погрешностью измерений, не может гарантировать качества продукции. Определенный процент деталей с погрешностью, превышающей допуск, всегда смогут пройти контроль КИМ с низкой точностью измерения; аналогично, определенный процент деталей с допустимой погрешностью будут отбракованы. Следовательно, правильный выбор КИМ является критически важным. Цель этой статьи -- помочь вам в выборе КИМ, которая соответствовала бы вашим особым требованиям по точности и условиям применения.

Первым важным критерием выбора является определение минимального требуемого диапазона измерения КИМ. Этот диапазон обычно зависит от габаритов детали, подлежащей измерению, но зачастую дело обстоит гораздо сложней. Например, если конфигурация детали и процедура проверки требует использование удлинителей щупов и крепежных приспособлений, действительный минимальный требуемый диапазон измерения может быть существенно больше, чем габариты детали.

В качестве ориентира для правильного определения размеров КИМ рекомендуется выбирать машину, у которой диапазоны измерения по осям X, Y и Z в два раза превышают ширину, длину и высоту самой крупной измеряемой детали.

Второй критерий выбора -- минимальная требуемая погрешность. Погрешности и испытательные процедуры для КИМ описываются в стандарте ISO 10360-2. Некоторые производители КИМ не следуют требованиям ISO 10360-2, но используют другие стандарты, такие как CMMA, VDI/VDE 2617, B89 и JIS (См. раздел Принципы стандартов работы КИМ, стр. 6). Тем не менее, в целях сравнения КИМ разных производителей убедитесь, что сравниваются похожие характеристики. Большинство производителей КИМ уже представляют характеристики своих машин в различных форматах, чтобы поддерживать базу своих клиентов во всем мире. Кроме того, если вы производите продукт для всего мира, возможно, будет целесообразно запросить характеристики КИМ в формате стандарта ISO 10360-2, поскольку этот стандарт становится мировым. Это позволит вам не только сравнивать изделия конкурирующих компаний, но также сравнивать новую машину с существующими машинами, установленными по всему миру.

Стандарт ISO 10360-2, действующий с 1994 года, определяет два вида погрешностей: пространственную погрешность измерения длины (E) и пространственную погрешность ощупывания (R).

Чтобы проверить пространственную погрешность измерения длины КИМ, используется несколько измерительных калибров или ступенчатый калибр. Для выполнения проверки пользователь выбирает семь различных точек (по положению и направлению) в пределах измерительного объема КИМ.

В каждой из выбранных семи точек выполняется измерение пяти стандартных образцов (длины), по три раза каждый, всего 105 измерений. Все 105 результатов измерения, все 100% должны быть в пределах указанной производителем погрешности.

Для поверки пространственной погрешности измерения КИМ используется сфера диаметром от 10 до 50 мм, имеющая сертификат формы и диаметра. Испытания состоят в измерении 25 равноудаленных точек на сфере. Значение R рассчитывается путем суммирования абсолютных значений минимальных и максимальных отклонений от сферической формы. Результат регистрируется в микрометрах; при калибровке должны использоваться все 25 отсчетов..

Эти испытания очень специфичны, как по описанию, так и по исполнению. Важно помнить, что погрешность КИМ в реальных рабочих условиях может быть выше, чем указанная производителем в технических характеристиках вследствие использования удлинителей щупа, длинных или тонких щупов, поворотных столов, вращающихся головок щупов, колебаний температуры и загрязнений воздуха в цеху.

Например, если указанные значения E и R определены для одного стилуса, закрепленного непосредственно в измерительной головке, без использования удлинителя или вращающейся головки. Тем не менее, большинство деталей требуют сложных конфигураций датчиков, для которых значения E и R не указаны. Деталь может потребовать использование нескольких наконечников щупов, удлинителей, вращающихся головок и, возможно, смены щупа в ходе выполнения программы проверки.

Вследствие всех этих различий, общепринятой практикой при расчете требуемых характеристик КИМ является применение коэффициента погрешности. Этот коэффициент может значительно меняться в зависимости от факторов, описанных выше, сложности измерительных задач и самого технологического процесса. Типовые значения лежат в пределах от 1:3 до 1:20, значения от 1:5 до 1:10 -- наиболее часто используемые. Чтобы коэффициент погрешности измерения детали не превысил 1:5, характеристики КИМ должны иметь в пять раз меньшую погрешность, чем погрешность при реальных измерениях.

Почти на всех деталях КИМ должны проверять три группы характеристик: диаметры и расстояния, погрешности расположения и погрешности формы. Анализ требуемой погрешности должен выполняться для каждой этой группы.

Чтобы проверить погрешности диаметра и расстояния, обратитесь к чертежу детали и найдите значения диаметра и размеров с указанием наименьших допусков. Вследствие зависимости длины от пространственной погрешности, наибольший допуск самого большого измерения может представлять больше трудностей, чем самая малая погрешность на малом измерении. Показано, как рассчитывать требуемую пространственную погрешность измерения длины машиной. uncertainty.

Поскольку погрешности положения обычно определяют погрешность диаметра, для определения отклонения от номинального центра используется только радиус. Показан метод, используемый для расчета требуемой погрешность машины.

Погрешность формы включает все отклонения от круглой, плоской, прямолинейной, цилиндрической формы и отклонения от профиля.

Здесь показано, как рассчитывать требуемую пространственную погрешность формы для машины.

Пример: Окружность диаметром 20 мм имеет погрешность круглости 0,007 мм. Для проверки этого параметра рекомендуется использовать КИМ с пространственной ошибкой ощупывания R = 0,7 мкм. При этом обратите внимание, что параметр R указан для относительно небольших размеров (до 30 мм).

Погрешность каждой КИМ в значительной мере зависит от окружающих условий. Соответственно, производители КИМ обычно указывают колебание температур за час, за день, а также изменение температуры на расстоянии в один метр, в пределах которых конкретная КИМ будет соответствовать своим эксплуатационным характеристикам. Эти переменные должны учитываться при выборе подходящей КИМ.

Кроме этого, для оптимизации работы КИМ важен уровень вибрации пола. Большинство производителей указывают максимальную вибрацию, которую может выдерживать машина, оставаясь в пределах заявленных характеристик. Можно также приобрести дополнительные активные и пассивные системы поглощения вибрации, что позволит устанавливать машину в менее благоприятных условиях и соблюдать заявленные характеристики. Важно провести полное сейсмическое обследование на выбранном месте установки машины, если вы считаете, что вибрация будет являться проблемой.

Все производители КИМ поставляют программное обеспечение для выполнения основных измерительных процедур. Некоторые из них поставляют программное обеспечение для деталей более сложной геометрии, например, конических зубчатых колес, лопастных колес (крыльчаток), шнековых компрессоров и червячных фрез и т.д. Убедитесь в том, что вы правильно понимаете сложность измерительной процедуры, необходимой для проверки ваших деталей и выбрали правильное программное обеспечение, которое сможет выполнить необходимые измерительные задачи.

Вопрос производительности также требует рассмотрения. Чем больше деталей КИМ способна обследовать за день, тем меньше стоимость проверки детали. Ускорение и количество проверяемых точек в минуту являются теми факторами, которые определяют пропускную способность. Пропускную способность можно также увеличить с помощью организации проверок с использованием специальной оснастки, такой как инспекция деталей на поддоне.

Выбор КИМ, наиболее подходящей для ваших задач, требует обдумывания и исследования, но вам не обязательно делать это самим. У производителей КИМ, таких как Hexagon Metrology, есть специалисты, которые помогут вам выбрать КИМ, наилучшим образом соответствующую вашим требованиям.