Jak vybrat SMS

Správný SMS představuje zásadní rozdíl v operacích měření.

Kontakty

Řízení procesů a zajištění kvality závisí v moderní výrobě stále více na výkonu souřadnicových měřicích strojů (SMS). V průběhu posledních 20 let nahradily SMS tradiční metody kontroly pomocí měřidel a upínacích prvků, zkrátily dobu a zmenšily nároky na pracovní síly potřebné v operacích kontroly kvality.

SMS nejen poskytují možnost kontrolovat standardní geometrické rozměry, ale také díly se speciálními charakteristikami, například ozubená kola, vačkové hřídele, profily křídel a řadu dalších. V tradičním výrobním prostředí by každá z těchto speciálních kontrol vyžadovala jednoúčelový testovací stroj.

Kvalita produktu nezávisí jen na kvalitě obráběcích strojů, použitých při výrobě, ale rovněž na přesnosti a opakovatelnosti měřicích a kontrolních zařízení. I levné nepříliš výkonné obráběcí centrum v kombinaci s vysoce přesným SMS může stále garantovat kvalitu produktu, protože kontrolou SMS projdou pouze díly splňující tolerance. A naopak, drahé, vysoce kvalitní obráběcí centrum v kombinaci s levným, nepřesným měřicím zařízením kvalitní produkty negarantuje. Určité procento dílů, které nesplňují tolerance, vždy projde kontrolou nepříliš přesného SMS a podobně určité procento dílů bude v rámci tolerancí odmítnuto. Výběr správného SMS je tedy kritické rozhodnutí. Účelem tohoto článku je pomoci vám vybrat SMS, který bude splňovat vaše požadavky z hlediska přesnosti a aplikace.

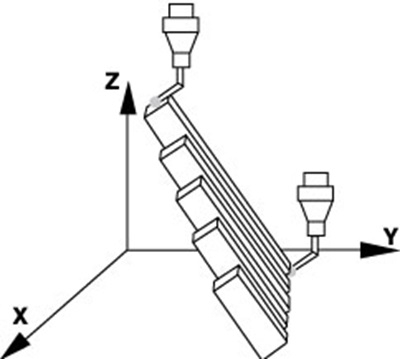

Prvním důležitým výběrovým kritériem je stanovit minimální požadovaný měřicí rozsah SMS. Tento rozsah obvykle závisí na rozměrech měřeného dílu, ale často je situace složitější. Například když konfigurace dílu a kontrolní program vyžadují použití nástavců sond a upínacích prvků, skutečný minimální požadovaný měřicí rozsah může být podstatně větší než rozměry obrobku.

Jako vodítko pro správnou dimenzaci SMS můžete zvolit stroj, jehož měřicí rozsahy X, Y a Z jsou dvojnásobkem šířky, délky a výšky největšího dílu, jaký potřebujete měřit.

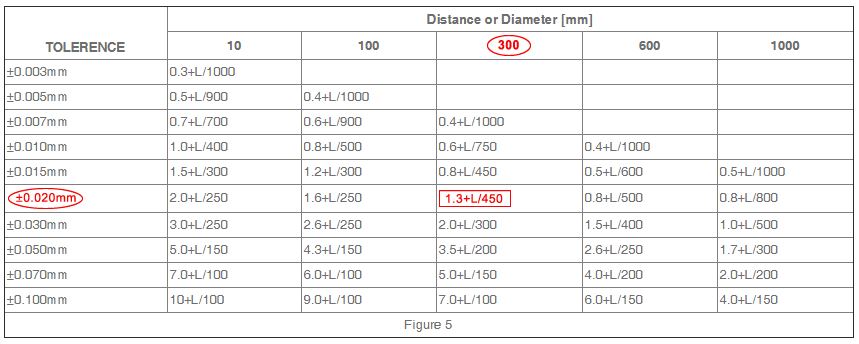

Druhým výběrovým kritériem je minimální požadovaná nejistota. Neurčitosti a testovací postupy pro SMS jsou popsány v normě ISO 10360-2. Někteří výrobci SMS se neřídí normou ISO 10360-2, ale používají jiné standardy přesnosti, například CMMA, VDI/VDE 2617, B89 a JIS (viz Standardy přesnosti SMS, str. 6). Nicméně aby bylo možné porovnat SMS od jiných výrobců, musíte porovnávat stejné specifikace. Většina výrobců SMS již nabízí své specifikace v řadě formátů, aby podpořila svou mezinárodní zákaznickou základnu. Kromě toho, když jste mezinárodní výrobce, může být rozumné požadovat specifikace SMS ve formátu normy ISO 10360-2, protože ta je světovým standardem. To vám umožní nejen porovnávat konkurenci, ale také srovnat nový stroj se stávajícími stroji instalovanými po celém světě.

ISO 10360-2, která platí od roku 1994, specifikuje dvě neurčitosti, nejistotu délkového měření (E) a nejistotu snímacího systému (R).

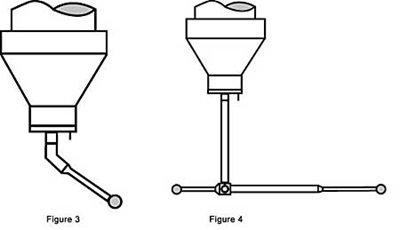

Aby bylo možné ověřit nejistotu délkového měření SMS, používá se řada koncových měrek nebo stupňovitá měrka. Uživatel vybere pro test sedm různých poloh (pozici a směr) v měřicím rozsahu SMS.

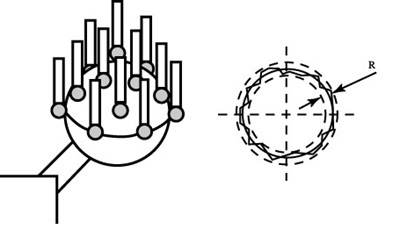

K ověření nejistoty snímacího systému SMS se používá přesná koule o průměru od 10 do 50 mm s certifikovaným tvarem a rozměrem. Test spočívá ve změření 25 bodů rovnoměrně rozmístěných na kouli. R se vypočítá součtem absolutních hodnot minimální a maximální odchylky od radiálního tvaru. Výsledek se udává v mikrometrech (µm) a při výpočtu musí být zahrnuto všech 25 bodů.

Například specifikované hodnoty E a R jsou stanoveny pomocí jednoho doteku namontovaného přímo na snímací hlavě bez nástavců a bez otočení. Nicméně většina obrobků vyžaduje komplexní konfigurace sondy, pro které nejsou hodnoty E a R specifikovány. Obrobek může vyžadovat kombinaci několika doteků, nástavců, otočení snímací hlavy a možná i výměnu sondy během průběhu kontrolního programu.

Téměř u všech obrobků musí SMS kontrolovat tři skupiny charakteristik – průměry a vzdálenosti, tolerance pozic a tolerance tvaru. Analýzu požadované nejistoty je potřeba provést pro každou skupinu.

V případě tolerancí průměru a vzdálenosti se podívejte na výkres dílu a vyhledejte průměr pro vzdálenosti s nejmenšími tolerancemi. Kvůli závislosti délky na objemové nejistotě může větší tolerance u velmi dlouhého prvku představovat větší problém než velmi malá tolerance u malého prvku. Dále je ilustrováno, jak vypočítáte požadovanou nejistotu měření délky stroje.

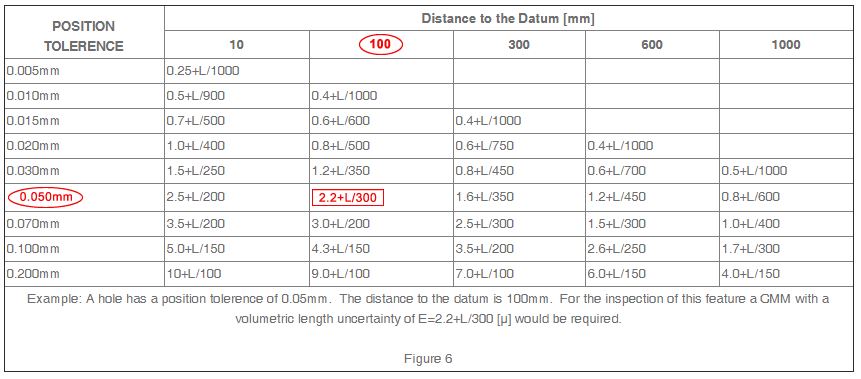

Protože tolerance pozic obvykle definují průměr tolerancí, k určení odchylky od minimálního středu se používá pouze poloměr. Dále je ilustrována metoda použitá k výpočtu požadované nejistoty stroje.

Příklad: Otvor má toleranci pozice 0,05 mm. Vzdálenost ke středu je 100 mm. Pro kontrolu tohoto prvku bude vyžadován SMS s nejistotou měření délky E=2,2+L/300 [µ].

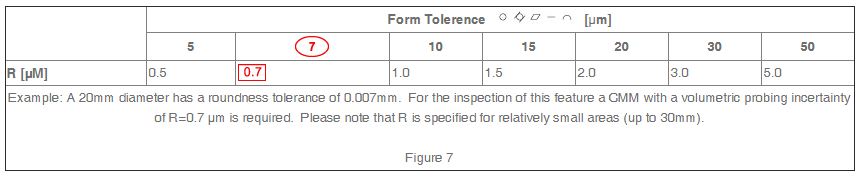

Tolerance tvaru zahrnují parametry kruhovitost, rovinnost, přímost, válcovitost a profil.

Dále je ilustrováno, jak vypočítáte nejistotu měření stroje pro tolerance tvaru.

Příklad: 20mm průměr má toleranci kruhovitosti 0,007 mm. Pro kontrolu tohoto prvku bude vyžadován SMS s nejistotou snímacího systému R=0,7 µm. R je specifikováno pro poměrně malé oblasti (do 30 mm).

Nejistota každého SMS závisí do značné míry na okolním prostředí. V důsledku toho obvykle výrobci SMS specifikují rozsah teplot, teplotní gradient za hodinu, teplotní gradient za den a teplotní gradient na metr, při kterých splňuje konkrétní SMS své specifikace výkonu. Tyto proměnné je třeba uvážit při výběru vhodného SMS.

Kromě toho je pro optimalizaci přesnosti SMS důležitá úroveň vibrací v podlaze. Většina výrobců udává maximální vibrace, kterým může být stroj vystaven a přitom stále platí jeho technické parametry. Stroje je možné vybavit volitelnými aktivními a pasivními systémy tlumení vibrací, které umožňují nainstalovat stroj v prostředí s vyšší úrovní vibrací při zachování daných specifikací. Pokud se domníváte, že vibrace u Vás mohou představovat problém, je důležité mít k dispozici kompletní studii měření vibrací v místě zamýšlené instalace.

Všichni výrobci SMS poskytují software pro základní měření. Někteří také poskytují software pro díly se složitější geometrií, například kuželová soukolí, ozubená kola, šroubové kompresory a odvalovací frézy a další. Ujistěte se, že Vámi vybraný softwarový balík je dostatečně komplexní ke kontrole Vašich dílů.

V úvahu je potřeba vzít také požadavky na rychlost měření. Čím více dílů dokáže SMS za den zkontrolovat, tím nižší budou náklady na kontrolu jednoho dílu. Celkovou pracovní kapacitu určuje zrychlení a počet bodů nasnímaných za minutu. Kapacitu lze také zvýšit speciálním uspořádáním upínacích prvků, například paletovou kontrolou dílů.

Výběr nejvhodnějšího SMS pro Vaši aplikaci vyžaduje trochu přemýšlení a průzkumu, ale nemusíte to dělat sami. Výrobci SMS jako je Hexagon disponují specialisty, kteří vám pomohou vybrat SMS nejlépe vyhovující vašim požadavkům.