Die Wahl des richtigen KMG

Erfolgreiche Messungen stehen und fallen mit der Wahl des optimalen KMG für die jeweilige Anwendung.

Kontakt

In modernen Fertigungsumgebungen greifend Prozesskontrolle und Qualitätssicherung zunehmend auf Koordinatenmessgeräte (KMG) zurück. In den vergangenen 20 Jahren haben KMG herkömmliche Messmethoden mit Lehren und Vorrichtungen Schritt für Schritt ersetzt und dadurch den Zeit- und Personalaufwand im Zusammenhang mit Qualitätssicherungsaufgaben erheblich reduziert.

KMG erlauben nicht nur übliche geometrische Maßprüfungen, sondern auch die Messung ganz spezieller Werkstücke wie Zahnräder, Nockenwellen, Rotorschaufeln und dergleichen. In einem traditionellen Fertigungsumfeld hätte die Prüfung jeder dieser Spezialgeometrien ein eigenes, speziell darauf zugeschnittenes Messgerät erfordert.

Produktqualität ist nicht nur eine Frage der verwendeten Fertigungsmaschinen, sondern ebenso der Genauigkeit und Wiederholbarkeit von Mess- und Inspektionssystemen. Auch ein kostengünstiges Bearbeitungszentrum kann in Kombination mit einem hochpräzisen KMG eine hohe Produktqualität gewährleisten, da nur Werkstücke zum Kunden gelangen, die den festgelegten Toleranzen entsprechen. Umgekehrt reicht ein teures, hochwertiges Bearbeitungszentrum in Verbindung mit einem preisgünstigen KMG mit geringer Genauigkeit nicht aus, um eine hohe Produktqualität zu sichern. Bei der Inspektion mit einem weniger genauen KMG wird immer ein gewisser Anteil an fehlerhaften Werkstücken durchkommen. Gleichzeitig kann es passieren, dass Werkstücke ausgeschieden werden, die innerhalb des Toleranzbereichs gelegen hätten. All das sollte bei der Wahl des richtigen KMG für die jeweilige Anwendung berücksichtigt werden. Zweck dieses Artikels ist es, Sie bei der Wahl eines KMG zu unterstützen, das Ihren speziellen Genauigkeits- und Einsatzanforderungen entspricht.

Das erste wichtige Auswahlkriterium ist der benötigte Messbereich des KMG. In der Regel ist der Messbereich von den Abmessungen des zu messenden Werkstücks abhängig. Doch manchmal greift diese Betrachtungsweise zu kurz. Erfordern beispielsweise die Konfiguration des Werkstücks und die Inspektionsroutine die Verwendung von Tasterverlängerungen und Aufspannvorrichtungen, kann der benötigte Messbereich wesentlich größer ausfallen als die Abmessungen des Werkstücks nahelegen.

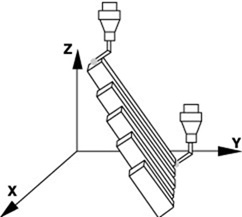

Als Faustregel für die Wahl des richtigen Messbereichs gilt: Der Messbereich des KMG in X-, Y- und Z-Richtung sollte doppelt so breit, lang und hoch sein wie das größte zu messende Werkstück.

Das zweite wichtige Auswahlkriterium ist die benötigte minimale Messunsicherheit. Messunsicherheiten und Prüfverfahren für KMG sind in der ISO 10360-2 ausführlich erläutert. Die Systeme mancher Hersteller entsprechen nicht der ISO 10360-2, sondern anderen Normen und Standards wie CMMA, VDI/VDE 2617, B89 oder JIS. Achten Sie daher beim Vergleich der KMG unterschiedlicher Hersteller darauf, dass die Spezifikationen auch wirklich vergleichbar sind. Die meisten KMG-Hersteller stellen ihre Spezifikationen aufgrund ihrer internationalen Kundenstruktur ohnehin in unterschiedlichen Formaten bereit. Sind Sie als Fertigungsbetrieb auf internationaler Ebene tätig, sind die KMG-Spezifikationen gemäß ISO 10360-2 für Sie relevant, da sich diese Norm zunehmend zu einem weltweiten Standard entwickelt. So können Sie sich nicht nur ein gutes Bild von der Qualität der Geräte unterschiedlicher Hersteller machen, sondern auch einen Vergleich mit der Genauigkeit der derzeit verwendeten Systeme durchführen.

Die ISO 10360-2, die im Jahr 1994 in Kraft getreten ist, definiert die volumetrische Längenmessabweichung (E) und die volumetrische Antastabweichung (R).

Zur Bestätigung der volumetrischen Längenmessabweichung eines KMG werden verschiedene Messstandards oder ein Stufenendmaß verwendet. Der Benutzer wählt für die Bestätigungsprüfung sieben verschiedene Punkte (Position und Richtung) innerhalb des Messbereichs des KMG.

Für jeden der sieben Punkte werden fünf Endmaße (Längen) jeweils dreimal gemessen. Insgesamt werden 105 Messungen durchgeführt. Alle 105 Messergebnisse – also 100 Prozent – müssen innerhalb des vom Hersteller angegebenen Toleranzbereichs liegen.

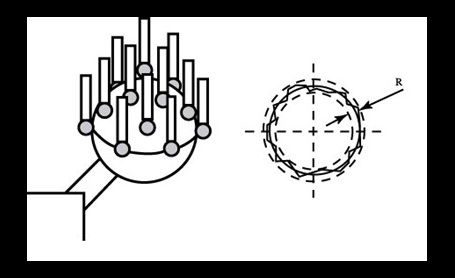

Zur Bestätigung der Antastabweichung dient eine 10 mm bis 50 mm große Referenzkugel, deren Form und Durchmesser zertifiziert sind. Bei der Bestätigungsprüfung werden 25 gleichmäßig auf der Kugel verteilte Punkte gemessen. Der Wert R wird durch Addition der Absolutwerte der minimalen und der maximalen Abweichung von der Kugelform berechnet. Die Einheit des Ergebnisses sind Mikrometer (µm). Alle 25 Messwerte müssen zur Berechnung herangezogen werden.

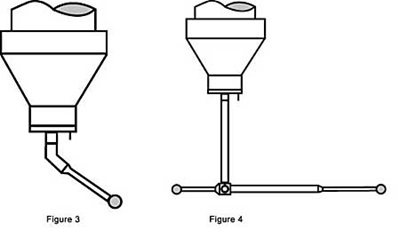

Diese Bestätigungsprüfungen sind sowohl im Hinblick auf die getroffenen Festlegungen als auch auf ihre Ausführung sehr spezifisch. Beachten Sie, dass die Messunsicherheit eines KMG im Betrieb über den Herstellerspezifikationen liegen kann. Gründe dafür können die Verwendung von Tasterverlängerungen, langen oder schmalen Tastern, Drehtischen oder drehbaren Messköpfen, aber auch Temperaturveränderungen und Staubpartikel in der Werksumgebung sein.

Beispielsweise werden die Werte für E und R mit einem direkt am Messkopf befestigten, nicht drehbaren Taster ohne Verlängerung bestimmt. In der Realität erfordern die meisten Werkstücke jedoch komplexe Sensorkonfigurationen, für die kein E- und R-Wert definiert ist. Ein Messprogramm für ein bestimmtes Werkstück kann eine Kombination aus unterschiedlichen Tastereinsätzen, Verlängerungen, Drehungen des Messkopfs oder möglicherweise sogar Sensorwechseln erfordern.

Aufgrund dieser Unterschiede wird zur Berechnung der erforderlichen KMG-Spezifikationen in der Praxis generell ein Verhältnis zwischen Messunsicherheit und Toleranz herangezogen. Abhängig von den oben erläuterten Parametern, der Komplexität der Messaufgabe und dem Prozess selbst kann dieses Verhältnis sehr unterschiedlich sein. Typische Verhältnisse sind 1:3 bis 1:20, wobei 1:5 und 1:10 die häufigsten sind. Um ein Verhältnis von 1:5 zwischen Messunsicherheit und Werkstücktoleranz zu erzielen, muss die Spezifikation gemäß KMG-Datenblatt eine fünfmal höhere Genauigkeit aufweisen als die zu prüfende Toleranz.

Bei fast allen Werkstücken sind mit dem KMG drei Gruppen von Elementen zu prüfen: Durchmesser und Abstände, Positionstoleranzen und Formtoleranzen. Für jede Elementgruppe muss die erforderliche Messunsicherheit analysiert werden.

Toleranzen für Durchmesser und Abstände können der Konstruktionszeichnung entnommen werden. Orientieren Sie sich dabei an der jeweils engsten Toleranz. Beachten Sie in diesem Zusammenhang Folgendes: Aufgrund der Längenabhängigkeit der volumetrischen Abweichung kann eine größere Toleranz bei einem sehr langen Element größere Schwierigkeiten bereiten als eine sehr enge Toleranz bei einem kleinen Element. Abbildung 5 zeigt die Berechnung der erforderlichen volumetrischen Längenmessabweichung des KMG.

TOLERANZ Abstand oder Durchmesser [mm]

10 100 600 1000

±0,003 mm 0,3 + L / 1000

±0,005 mm 0,5 + L / 900 0,4 + L / 1000

±0,007 mm 0,7 + L / 700 0,6 + L / 900 0,4 + L / 1000

±0,010 mm 1,0 + L / 400 0,8 + L / 500 0,6 + L / 750 0,4 + L / 1000

±0,015 mm 1,5 + L / 300 1,2 + L / 300 0,8 + L / 450 0,5 + L / 600 0,5 + L / 1000

±0,030 mm 3,0 + L / 250 2,6 + L / 250 2,0 + L / 300 1,5 + L / 400 1,0 + L / 500

±0,050 mm 5,0 + L / 150 4,3 + L / 150 3,5 + L / 200 2,6 + L / 250 1,7 + L / 300

±0,070 mm 7,0 + L / 100 6,0 + L / 100 5,0 + L / 150 4,0 + L / 200 2,0 + L / 200

±0,100 mm 10 + L / 100 9,0 + L / 100 7,0 + L / 100 6,0 + L / 150 4,0 + L / 150

Da Positionstoleranzen in der Regel einen Toleranzdurchmesser definieren, wird zur Ermittlung der Abweichung vom Sollmittelpunkt nur der Radius herangezogen. Abbildung 6 illustriert das Verfahren zur Berechnung der erforderlichen Unsicherheit des KMG.

POSITONS-TOLERANZ Abstand zum Bezugselement [mm]

10 100 300 600 1000

0,005 mm 0,25 + L / 1000

0,010 mm 0,5 + L / 900 0,4 + L / 1000

0,015 mm 0,7 + L / 500 0,6 + L / 600 0,4 + L / 1000

0,020 mm 1,0 + L / 400 0,8 + L / 500 0,6 + L / 750 0,4 + L / 1000

0,030 mm 1,5 + L / 250 1,2 + L / 350 0,8 + L / 450 0,6 + L / 700 0,5 + L / 1000

1,6 + L / 350 1,2 + L / 450 0,8 + L / 600

0,070 mm 3,5 + L / 200 3,0 + L / 200 2,5 + L / 300 1,5 + L / 300 1,0 + L / 400

0,100 mm 5,0 + L / 150 4,3 + L / 150 3,5 + L / 200 2,6 + L / 250 1,7 + L / 300

0,200 mm 10 + L / 100 9,0 + L / 100 7,0 + L / 100 6,0 + L / 150 4,0 + L / 150

Beispiel: Eine Bohrung weist eine Positionstoleranz von 0,05 mm auf. Der Abstand zum Bezugselement beträgt 100 mm. Zur Inspektion dieses Elements wäre ein KMG mit einer volumetrischen Längenmessabweichung von E = 2,2 + L / 300 [µ] erforderlich.

Zu den Formtoleranzen zählen Angaben über Rundheit, Ebenheit, Geradheit, Zylindrizität und Profilform.

Abbildung 7 illustriert die Berechnung der Messunsicherheit des KMG für Formtoleranzen.

Formtoleranz [µm]

10 15 20 30 50

R [µM] 1,0 1,5 2,0 3,0 5,0

Beispiel: Für einen Durchmesser von 20 mm gilt eine Rundheitstoleranz von 0,007 mm. Zur Inspektion dieses Elements wäre ein KMG mit einer volumetrischen Antastabweichung von R = 0,7 µm erforderlich, wobei der Wert R nur für relativ kleine Bereiche (bis 30 mm) anwendbar ist.

Die Messunsicherheit des einzelnen KMG ist wesentlich von den Umgebungsbedingungen abhängig. Dementsprechend geben die Hersteller meist den Temperaturbereich, die zulässige Temperaturschwankung pro Stunde und pro Tag sowie die Temperaturschwankung pro Meter an, unter denen die Messungen eines bestimmten KMG den Spezifikationen entsprechen. Diese Faktoren sind bei der Auswahl eines geeigneten KMG zu berücksichtigen.

Außerdem sind die über den Boden übertragenen Erschütterungen zur Optimierung der Messleistung des KMG von Bedeutung. Die meisten Hersteller geben an, welchen Erschütterungen das Messgerät maximal standhalten kann, um immer noch spezifikationsgemäß zu arbeiten. Muss das KMG in einer schwierigen Arbeitsumgebung seinen Dienst tun und dabei alle Spezifikationen einhalten, können optional aktive und passive Systeme zur Schwingungsdämpfung eingesetzt werden. Sind Erschütterungen am gewünschten Aufstellungsort ein Thema, sollte im Vorfeld das seismische Schwingungsverhalten gründlich untersucht werden.

Sämtliche KMG-Hersteller bieten Software für einfache Messvorgänge an. Einige Anbieter entwickeln außerdem Spezialsoftware für komplexere Geometrien wie Kegelräder, Impeller, Schraubenverdichter oder Wälzfräser, um nur einige zu nennen. Es ist wichtig, dass Sie die Komplexität der Messroutinen, die Sie für Ihre Anwendung benötigen, richtig einschätzen und das dafür geeignete Softwarepaket wählen.

Auch der Durchsatz sollte berücksichtigt werden. Je mehr Werkstücke mit einem KMG pro Tag vermessen werden können, umso geringer die Inspektionskosten pro Teil. Die Beschleunigung und die Anzahl der Antastpunkte pro Minute sind die bestimmenden Faktoren für den Gesamtdurchsatz. Eine Erhöhung des Durchsatzes kann auch mithilfe spezieller Vorgehensweisen bei der Fixierung oder Beschickung, beispielsweise durch die Inspektion auf Paletten, erzielt werden.

Die Auswahl des bestmöglichen KMG für Ihre Anwendung erfordert einiges an Recherche und Überlegungen, aber wir lassen Sie mit Ihren Fragen nicht allein. Bei renommierten Herstellern wie Hexagon Manufacturing Intelligence unterstützen Sie erfahrene Fachleute bei der Wahl des KMG, das Ihren Anforderungen optimal gerecht wird.