Een CMM selecteren

De juiste CMM maakt het verschil bij meetopdrachten.

Contact opnemen

Procesbeheersing en kwaliteitswaarborging zijn bij moderne productieprocessen in toenemende mate afhankelijk van de prestaties van coördinatenmeetmachines (CMM's). De afgelopen 20 jaar hebben CMM's de traditionele inspectiemethodes met meters en bevestigingen vervangen om zo de vereiste tijd en mankracht te beperken die vereist zijn bij kwaliteitscontroles.

Met CMM's is het niet alleen mogelijk om geometrische standaardafmetingen te inspecteren, maar ook onderdelen met speciale kenmerken zoals tandwielen, nokkenassen, aerodynamische vormen en nog vele andere. In een traditionele productieomgeving zou voor al deze speciale inspecties een eigen testmachine vereist zijn.

Productkwaliteit is niet alleen afhankelijk van de kwaliteit van de gebruikte machinegereedschappen, maar ook van de nauwkeurigheid en reproduceerbaarheid van meet- en inspectietoestellen. Met een goedkoop productiecentrum met lage prestaties in combinatie met een zeer nauwkeurige CMM kan de productkwaliteit nog steeds gewaarborgd worden omdat alleen onderdelen binnen de tolerantie de inspectie met de CMM doorkomen. Andersom kan een duur, hoogwaardig productiecentrum in combinatie met een goedkoop, weinig nauwkeurig meetapparaat geen kwaliteitsproducten garanderen. Een bepaald percentage onderdelen buiten de tolerantie zullen altijd de CMM-inspectie met lage nauwkeurigheid doorstaan, en zo zal ook een bepaald percentage onderdelen binnen de tolerantie worden afgekeurd. Zodoende is de selectie van de juiste CMM een belangrijke beslissing. Dit artikel is bedoeld om u te helpen bij het kiezen van een CMM die voldoet aan uw specifieke vereisten voor nauwkeurigheid en toepassing.

Het eerste belangrijke selectiecriterium is het bepalen van het minimaal vereiste meetbereik van de CMM. Dit bereik is doorgaans afhankelijk van de afmetingen van het onderdeel dat gemeten wordt, maar vaak is het complexer dan dat. Als bijvoorbeeld voor de configuratie van het onderdeel en de inspectieroutine het gebruik van tasterverlengstukken en -bevestigingen vereist is, kan het feitelijk minimaal vereiste meetbereik aanzienlijk groter zijn dat de afmetingen van het werkstuk.

Een richtlijn voor een CMM van het juiste formaat is een machine kiezen waarvan het X-, Y- en Z-meetbereik twee keer zo lang is als de breedte, lengte en hoogte van het grootste onderdeel dat gemeten moet worden.

Het tweede selectiecriterium is de minimaal vereiste onzekerheid. De onzekerheden en testprocedures voor CMM's worden beschreven in ISO 10360-2. Sommige CMM-fabrikanten voldoen niet aan ISO 10360-2, maar gebruiken andere prestatienormen zoals CMMA, VDI/VDE 2617, B89 en JIS (zie CMM-prestatienormen begrijpen, pagina 6). Zorg om CMM's van verschillende fabrikanten te kunnen vergelijken echter dat u gelijkwaardige specificaties vergelijkt. De meeste CMM-fabrikanten bieden hun specificaties al aan in verschillende indelingen om tegemoet te komen aan hun internationale klantenbestand. Als u een internationale fabrikant bent kan het daarnaast verstandig zijn om de specificaties van de CMM in de ISO 10360-2-indeling aan te vragen aangezien die een wereldwijde norm aan het worden is. Zo kunt u niet alleen concurrenten vergelijken, maar ook de nieuwe machine vergelijken met uw huidige machines op locaties over de hele wereld.

ISO 10360-2 is van kracht sinds 1994 en specificeert twee onzekerheden, de meetonnauwkeurigheid volumetrische lengte (E) en volumetrische onzekerheid van de taster (R).

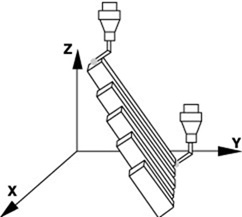

Om de meetonnauwkeurigheid volumetrische lengte van een CMM te verifiëren, wordt een reeks eindmaten of een stappeneindmaat gebruikt. De gebruiker selecteert voor de test zeven verschillende locaties (positie en richting) binnen het meetvolume van de CMM.

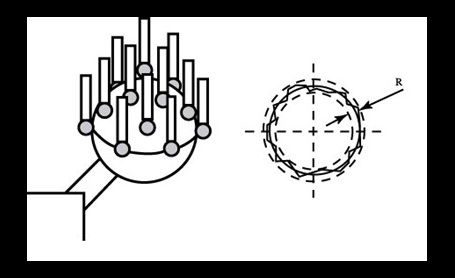

Om de onzekerheid van de taster van de CMM te verifiëren wordt een precisiekogel gebruikt van 10 mm tot 50 mm. De test bestaat uit het meten van 25 gelijkmatig verdeelde punten op de kogel. R wordt berekend door de absolute waarden van de minimale en maximale afwijking van de radiale vorm op te tellen. Het resultaat wordt gerapporteerd in micrometer (µm) en de aftastingen moeten alle 25 in de berekening gebruikt worden.

E en R zoals gespecificeerd worden bijvoorbeeld bepaald met één stylus direct in de tasterkop bevestigd zonder verlengstukken en zonder rotatie. Voor de meeste werkstukken zijn echter complexe tasterconfiguraties vereist waarvoor E en R niet gespecificeerd zijn. Mogelijk is voor een werkstuk de combinatie vereist van verschillende styli, verlengstukken, rotatie van de tasterkop en misschien wel een tasterwissel tijdens het verloop van het inspectieprogramma.

Vanwege deze verschillen is de algemeen aanvaarde praktijk het toepassen van een onzekerheidsverhouding op de tolerantie bij het berekenen van een vereiste CMM-specificatie. Deze verhouding kan zeer uiteenlopend zijn afhankelijk van de hierboven beschreven factoren, de complexiteit van de meettaak en het proces zelf. Typische verhoudingen variëren van 1:3 tot 1:20 waarbij 1:5 en 1:10 het meest gebruikt worden. Voor een onzekerheidsverhouding van 1:5 voor onderdeeltolerantie moet de specificatie op het CMM-gegevensblad vijf keer zo nauwkeurig zijn als de geïnspecteerde tolerantie.

Bij vrijwel alle werkstukken moeten CMM's drie groepen kenmerken inspecteren namelijk diameters en afstanden, positietoleranties en vormtoleranties. Een analyse van de vereiste onzekerheid moet voor iedere groep uitgevoerd worden.

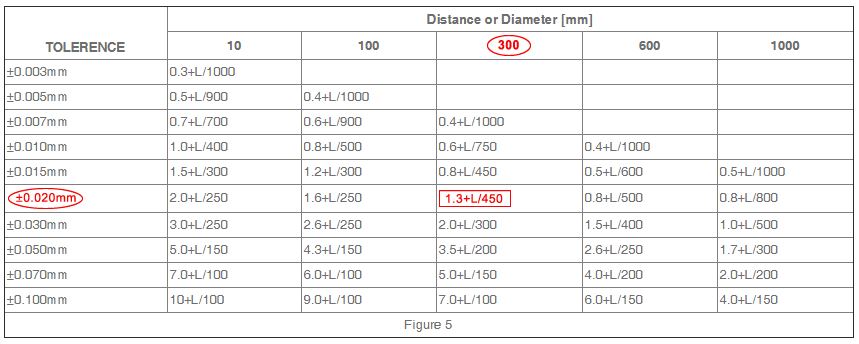

Voor diameter- en afstandtoleranties raadpleegt u de onderdeeltekening en zoekt u de diameter voor afstanden met de krapste toleranties. Vanwege de lengteafhankelijkheid van volumetrische onzekerheid, kan een grotere tolerantie op een erg lang kenmerk meer moeilijkheden geven dan een zeer krappe tolerantie op een klein kenmerk. Dit Illustreert hoe de vereiste meetonnauwkeurigheid volumetrische lengte van de machine berekend wordt.

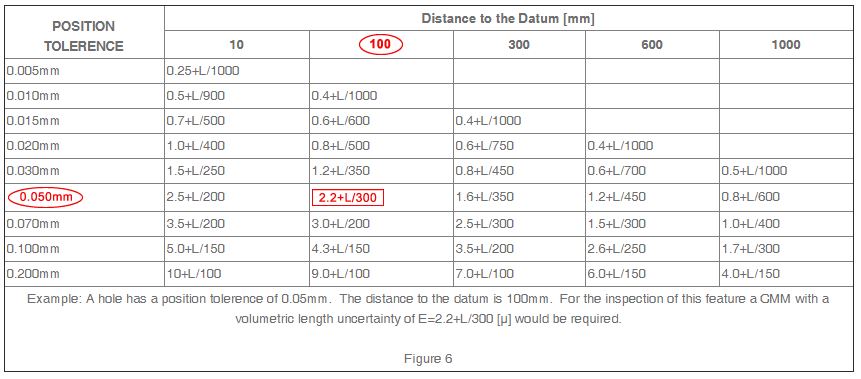

Aangezien positietoleranties een tolerantiediameter definiëren, wordt alleen de straal gebruikt om de afwijking van het nominale midden te bepalen. Illustreert de gebruikte methode voor de berekening van de vereiste machineonzekerheid.

Voorbeeld: Een gat heeft een positietolerantie van 0,05 mm. De afstand tot het nulpunt is 100 mm. Voor de inspectie van dit kenmerk is een CMM vereist met een volumetrische lengteonzekerheid van E=2,2+L/300 [µ].

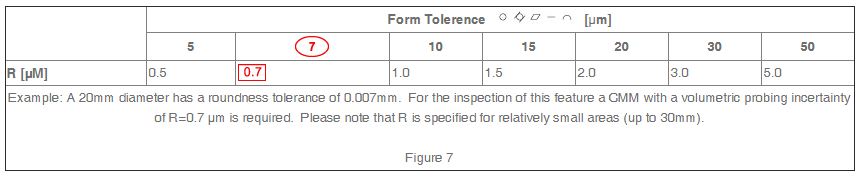

Vormtoleranties bepalen de mate van rondheid, vlakheid, rechtheid, cilindriciteit en profielvorm.

Illustreert de berekening van de meetonnauwkeurigheid van de machine voor vormtoleranties.

Voorbeeld: Een diameter van 20 mm heeft een rondheidtolerantie van 0,007 mm. Voor de inspectie van dit kenmerk is een CMM vereist met een volumetrische tasteronzekerheid van R=0,7 µm. Houd er rekening mee dat R gespecificeerd is voor relatief kleine gebieden (tot 30 mm).

De onzekerheid van elke CMM hangt voor een groot deel af van de omgevingsomstandigheden. Daarom specificeren CMM-fabrikanten doorgaans het temperatuurbereik, de temperatuurverschillen per uur, de temperatuurverschillen per dag en temperatuurverschillen per meter waarbinnen een bepaalde CMM zijn prestatiespecificaties bereikt. Neem deze variabelen in overweging bij de selectie van een geschikte CMM.

Daarnaast is het niveau van vloertrillingen belangrijk om de prestaties van een CMM te optimaliseren. De meeste fabrikanten geven de maximale vibratie op waarbij de machine nog steeds de opgegeven specificaties kan behalen. Optionele actieve en passieve trillingsdempingssystemen kunnen ook worden gekocht om de machine te installeren in minder geschikte omgevingen om zo binnen de gepubliceerde specificaties te presteren. Het is belangrijk om een volledig seismisch trillingsonderzoek te laten uitvoeren op de gewenste plek van installatie als u denkt dat trillingen een probleem zijn.

Alle CMM-fabrikanten leveren software voor basismetingen. Sommige fabrikanten leveren ook software voor onderdelen met complexere geometrie zoals kegeltandwielen, waaiers, schroefcompressoren en walsfrezen. Zorg dat u begrip heeft van hoe complex de meetroutine is die nodig is voor de inspectie van uw onderdelen en selecteer het softwarepakket dat de benodigde meettaken kan uitvoeren.

Vereisten aan de verwerkte hoeveelheid zijn ook een overweging. Hoe meer onderdelen een CMM per dag kan inspecteren, hoe lager de inspectiekosten per onderdeel. Versnelling en het aantal meetpunten per minuut zijn de factoren die de algehele verwerking bepalen. De verwerking kan ook verhoogd worden met speciale opspanningen, zoals onderdelen inspecteren op een pallet.

De selectie van de CMM die het geschiktst is voor uw toepassing vereist wat denkwerk en onderzoek, maar u hoeft het niet alleen te doen. CMM-fabrikanten zoals Hexagon Metrology hebben specialisten in dienst die samen met u de CMM kunnen kiezen die het beste aan uw vereisten voldoet.