Alegerea unei CMM

Mașina CMM corectă face diferența pentru operațiunile de măsurare.

Contactați-ne

Controlul procesului și asigurarea calității în operațiunile moderne de producție depind din ce în ce mai mult de performanțele mașinilor de măsurat în coordonate (CMM). În ultimii 20 de ani, CMM au înlocuit metodele tradiționale de inspecție cu instrumente și elemente de fixare și au redus timpul și manopera necesare pentru operațiunile de control al calității.

CMM nu numai că oferă capacitatea de a inspecta dimensiuni geometrice standard, dar pot inspecta și piese cu caracteristici speciale, cum ar fi roți dințate, arbori cu came, aripi și multe altele. Într-un mediu de producție tradițional, fiecare din aceste inspecții speciale ar necesita o mașină de testare dedicată.

Calitatea produsului nu depinde numai de calitatea instrumentelor folosite pentru producție, ci și de precizia și repetabilitatea măsurătorilor și a dispozitivelor de inspecție. Un centru de procesare ieftin, cu performanțe reduse, combinat cu o mașină CMM de înaltă precizie poate garanta calitatea produselor deoarece numai piesele care respectă toleranțele trec de inspecția CMM. Invers, un centru de procesare scump, de înaltă calitate combinat cu un dispozitiv de măsurare ieftin, cu precizie redusă, nu poate garanta calitatea produselor. Un anumit procent de piese care nu respectă toleranțele vor trece întotdeauna de inspecția unei mașini CMM cu precizie redusă și, similar, un anumit procent de piese care respectă toleranțele vor fi respinse. În consecință, alegerea corectă a mașinii CMM este o hotărâre esențială. Scopul acestui articol este acela de a vă ajuta în alegerea mașinii CMM care să îndeplinească nevoile specifice de precizie și aplicație.

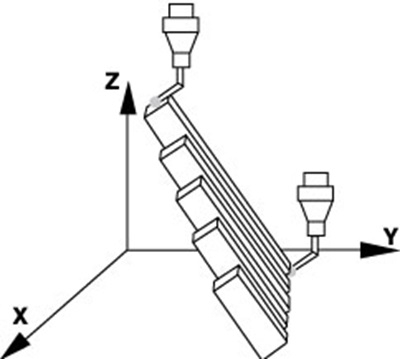

Primul criteriu important este stabilirea intervalului minim necesar de măsurare al CMM. Acesta depinde, de obicei, de dimensiunile pieselor măsurate, dar deseori este mai complicat de atât. De exemplu, în cazul în care configurația piesei și procesul de inspecție necesită folosirea extensiilor și accesoriilor de sondă, intervalul minim necesar de măsurare efectiv poate fi semnificativ mai mare decât dimensiunile piesei.

Orientativ în alegerea CMM, luați în considerare alegerea unei mașini ale cărei intervale de măsurare X, Y și Z sunt duble față de lățimea, lungimea și înălțimea celei mai mari piese pe care trebuie să o măsurați.

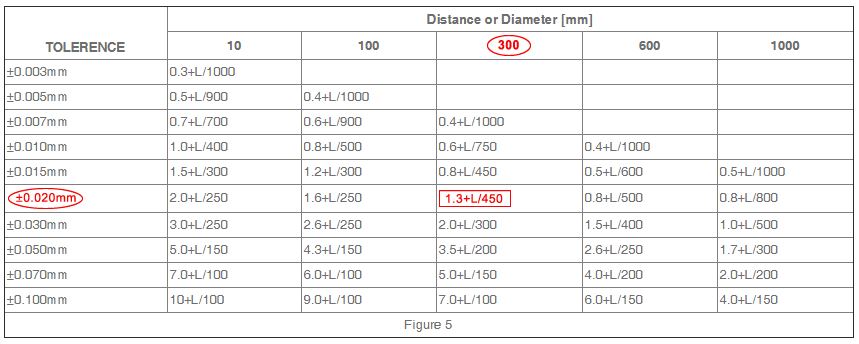

Cel de al doilea criteriu de selecție este toleranța minimă necesară. Toleranțele și procedurile de testare pentru CMM sunt descrise de ISO 10360-2. Unii producători de CMM nu respectă ISO 10360-2, dar aplică alte standarde de performanță, cum ar fi CMMA, VDI/VDE 2617, B89, și JIS (consultați Înțelegerea standardelor de performanță CMM de la pagina 6). Totuși, pentru a compara CMM ale diferiților producători, asigurați-vă că ați comparat specificațiile. Majoritatea producătorilor de CMM pun la dispoziție specificațiile într-o varietate de formate pentru a sprijini clienții internaționali. Suplimentar, dacă sunteți producător internațional, poate fi prudent să solicitați specificațiile CMM în format ISO 10360-2 deoarece acesta devine standard mondial. Acest lucru vă permite nu numai să comparați produsele competitorilor, ci și să comparați noile mașini cu cele pe care le aveți instalate în întreaga lume.

ISO 10360-2, în vigoare din 1994, specifică două tipuri de toleranțe, toleranța de măsurare pentru lungimea volumetrică (E), și toleranța de testare volumetrică (R).

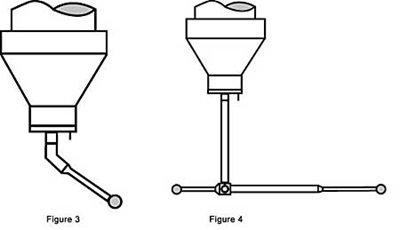

Pentru a verifica toleranța de măsurare pentru lungimea volumetrică a CMM, se folosesc o serie de cale de precizie și instrumente de măsurat în trepte. Utilizatorul alege șapte locuri diferite (poziție și direcție) din volumul măsurat de CMM pentru test.

Pentru fiecare din cele șapte locuri, se măsoară cinci standarde materiale (lungimi) de trei ori, în total 105 măsurători. Din toate cele 105 măsurători, 100% trebuie să se încadreze în toleranțele specificate de producător.

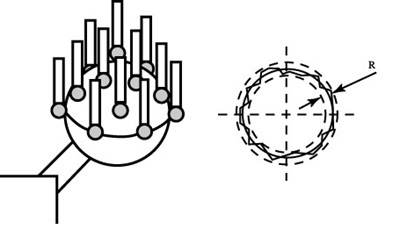

O sferă de precizie cuprinsă între 10 mm și 50 mm cu certificare privind forma și diametrul este folosită pentru a verifica toleranța de testare a CMM. Testul constă în măsurarea a 25 de puncte spațiate egal de pe sferă. R este calculată prin adăugarea valorilor absolute la devierea minimă și maximă de la forma radială. Rezultatul este raportat în micrometri (µm) și toate cele 25 de măsurători trebuie utilizate pentru calcul.

Aceste teste sunt specifice pentru definire și pentru execuție. Este important să țineți cont de faptul că toleranța CMM în condiții efective de operare poate fi mai mare decât cea specificată de producător din cauza folosirii extensiilor capului de măsurare, a capetelor de măsurare lungi sau subțiri, a meselor rotative, a capetelor de măsurare rotative, din cauza schimbărilor de temperatură și din cauza impurităților aeropurtate în atelier.

De exemplu, valorile E și R specificate sunt stabilite de un palpator fixat direct în capul de măsurare, fără extensii și fără rotație. Totuși, majoritatea pieselor de lucru necesită configurații complexe ale capetelor de măsurare pentru care E și R nu sunt specificate. O piesă poate necesita o combinație de ace, extensii, cap rotativ și, poate, schimbarea capului de măsurare pe durata programului de inspecție.

Din cauza acestor diferențe, practic general acceptată este aceea de a aplica un raport de toleranță când se calculează specificațiile necesare pentru CMM. Raportul poate varia destul de mult, în funcție de factorii descriși mai sus, complexitatea măsurători și procesul în sine. Raportul tipic variază de la 1:3 la 1:20, cele mai frecvente valori fiind 1:5 și 1:10. Pentru a păstra raportul de toleranță la 1:5, specificațiile CMM trebuie să fie de cinci ori mai precise decât toleranța verificată.

La aproape toate piesele, CMM trebuie să verifice trei grupuri de caracteristici - diametru și distanță, toleranțe de poziție și toleranțe de formă. Analiza toleranțelor trebuie să se facă pentru fiecare grup.

Pentru toleranțele de diametru și distanță, consultați desenul piesei și localizați diametrul pentru distanțele cu toleranța cea mai mică. Pentru că lungimea depinde de toleranța volumetrică, o toleranță mai mare pentru o caracteristică foarte lungă poate fi mai dificilă decât o toleranță redusă pentru o caracteristică de mici dimensiuni. Mai jos este ilustrat modul de calcul al toleranței de măsurare pentru lungimea volumetrică.

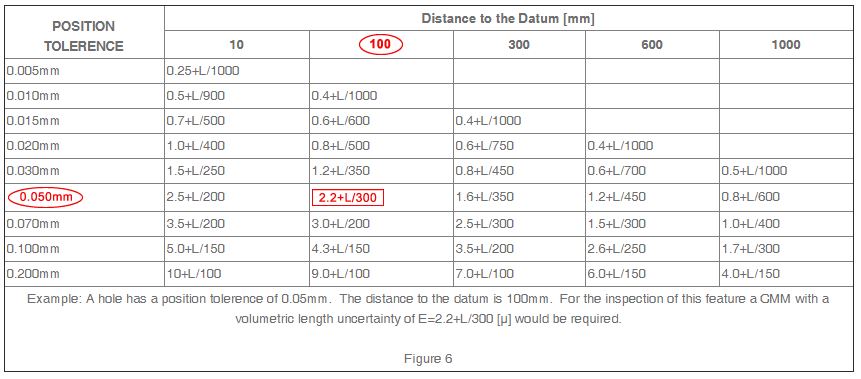

Pentru că toleranțele de poziție definesc, de obicei, un diametru de toleranță, pentru a stabili devierea de centrul nominal se folosește numai raza. Mai jos este ilustrat modul de calcul al toleranței mașinii.

Exemplu: Un orificiu are o toleranță de poziție de 0,05 mm. Distanța până la dată este de 100 mm. Pentru inspecția acestei caracteristici, ar fi necesară o mașină CMM cu o toleranță pentru lungimea volumetrică de E=2,2+L/300 [µ].

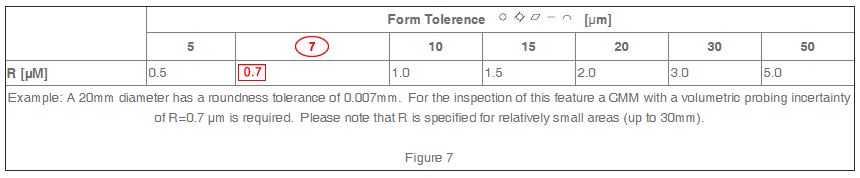

Toleranțele de formă includ aspecte legate de rotunjime, planeitate, linearitate, cilindricitate și profil. Mai jos este ilustrat calculul pentru toleranța de formă a măsurătorii.

Exemplu: Un diametru de 20 mm are o toleranță de rotunjime de 0,007 mm. Pentru inspecția acestei caracteristici, ar fi necesară o mașină CMM cu o toleranță de testare volumetrică de R=0.7 µm. Țineți cont de faptul că R este specificat pentru zone relativ mici (de până la 30 mm).

Toleranțele fiecărei mașini CMM depinde foarte mult de condițiile de mediu. În consecință, producătorii de CMM specifică, de obicei, intervalul de temperatură, variațiile de temperatură pe oră, variația zilnică de temperatură și variația de temperatură pe fiecare metru în care o anumită mașină CMM respectă specificațiile de performanță. Aceste variabile trebuie luate în considerare pentru alegerea corectă a CMM.

Suplimentar, vibrațiile sunt importante pentru optimizarea performanțelor CMM. Majoritatea producătorilor specifică vibrațiile maxime pe care le poate suporta mașina pentru a respecta specificațiile. Sistemele opționale active și pasive pentru diminuarea vibrațiilor pot fi, de asemenea, achiziționate pentru a permite mașinilor instalate în medii mai agresive să respecte specificațiile. Este important să se realizeze un studiu seismic complet la locul de instalare dacă se consideră că vibrațiile pot fi o problemă.

Toți producătorii de CMM oferă programe pentru activitățile de măsurare principale. Unii oferă programe și pentru piese cu geometrii mai complexe, cum ar fi roți dințate, elice, compresoare cu șurub și tocătoare, acestea fiind numai câteva exemple. Asigurați-vă că înțelegeți complexitatea procesului de măsurare necesar pentru a inspecta piesele și alegeți pachetul care va realiza activitățile de măsurare necesare.

De asemenea, trebuie să se ia în considerare cerințele generale. Cu cât CMM poate inspecta mai multe piese în fiecare zi, cu atât este mai mic costul inspecție per piesă. Viteza și numărul de puncte de măsurare pe minut sunt factori care determină capacitatea generală. Capacitatea poate fi sporită și prin instalarea de accesorii, cum ar fi inspecția grupată a pieselor.

Alegerea celei mai potrivite CMM pentru aplicația dvs. necesită analiză și cercetare, dar nu trebuie să o faceți de unul singur. Producătorii de CMM, cum ar fi Hexagon Metrology, au specialiști care vă vor ajuta să alegeți CMM care se potrivește cel mai bine cerințelor dvs.