Maîtrise de la conformité et des défis d'un environnement de fabrication international

Zimmer Biomet - États-Unis

Contact

Fondée en 1927 pour réaliser des attelles en aluminium – un produit phare à l'époque – Zimmer Biomet est le deuxième plus grand fabricant mondial de matériel médical dans le secteur de l'orthopédie. L'entreprise voit sa mission dans Restaurer la mobilité, soulager la douleur et améliorer la qualité de vie des patients dans le monde entier. Pour un ingénieur qualité Zimmer Biomet, la qualité et la fabrication des produits est cruciale.

Nous savons bien sûr que nous réalisons d'excellents produits et que nous sommes bien cotés en Bourse. Mais la vraie récompense de notre travail est de voir qu'un patient utilisant notre produit arrive de nouveau à se déplacer », explique Jeff Livingston, l'ingénieur qualité en chef chez Zimmer Biomet à Warsaw, dans l'État américain de l'Indiana. « J'ai participé à un tas de projets passionnants quand je travaillais encore dans l'industrie automobile, mais ce que nous réalisons ici est vraiment hors du commun. Il s'agit essentiellement d'aider des personnes ordinaires à vivre de nouveau une vie sans souffrances.

Nous savons bien sûr que nous réalisons d'excellents produits et que nous sommes bien cotés en Bourse. Mais la vraie récompense de notre travail est de voir qu'un patient utilisant notre produit arrive de nouveau à se déplacer », explique Jeff Livingston, l'ingénieur qualité en chef chez Zimmer Biomet à Warsaw, dans l'État américain de l'Indiana. « J'ai participé à un tas de projets passionnants quand je travaillais encore dans l'industrie automobile, mais ce que nous réalisons ici est vraiment hors du commun. Il s'agit essentiellement d'aider des personnes ordinaires à vivre de nouveau une vie sans souffrances.

Dans son domaine d'activité fascinant, voué au bien-être de l'humanité, Zimmer Biomet œuvre sur plusieurs continents. Les exigences logistiques et organisationnelles exigées à une entreprise hich tech à vocation internationale sont par principe complexes. Les impératifs liés au respect des exigences réglementaires imposent les contrôles qualité les plus sévères et des solutions globales.

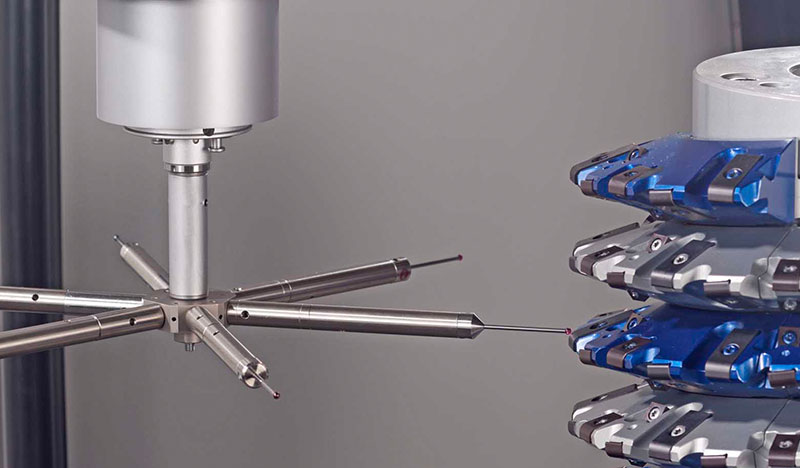

Tolérances critiques

Bien que les entreprises industrielles dans l'aéronautique et l'aérospatiale travaillent avec des tolérances de fabrication de l'ordre du dix millième de pouce et que le secteur des implants orthopédiques se basent sur des marges de l'ordre du micromètre, les deux branches ont des points communs : les tolérances jouent un rôle décisif pour le fonctionnement d'un ensemble global. Les conséquences d'erreurs faites dans le domaine des implants sont cependant plus lourdes.

En cas de problème avec un implant orthopédique, on ne peut pas simplement se placer sur la bande d'arrêt d'urgence et remplacer la partie défectueuse comme sur une voiture, ajoute Jeff Livingston.«C’est un travail difficile pour tout le monde. Les mesures sur ces produits sont essentielles.

Méthodes de fabrication allégée

Pour l'assurance qualité et la conformité FDA, nous avions l'habitude d'appliquer des systèmes de mesure de température et d'humidité et des journaux de bord pour consigner des informations sur l'environnement de nos machines à mesurer tridimensionnelles (MMT), explique Jeff Livingston. Le problème était que lorsque les tolérances étaient dépassées, l’équipement s’arrêtait semi-automatique. Nous devions redémarrer l’ordinateur, puis redémarrer la MMT. Cette procédure pouvait prendre 35 minutes et entraînait la perte de toutes les données de mesure durant cette période, ce qui était impensable. En fin de compte, cette procédure était trop complexe et risquée.

Pour fabriquer des produits de grande qualité et respecter les tolérances critiques exigées, Zimmer Biomet intègre à présent des systèmes PULSE dans ses MMT.

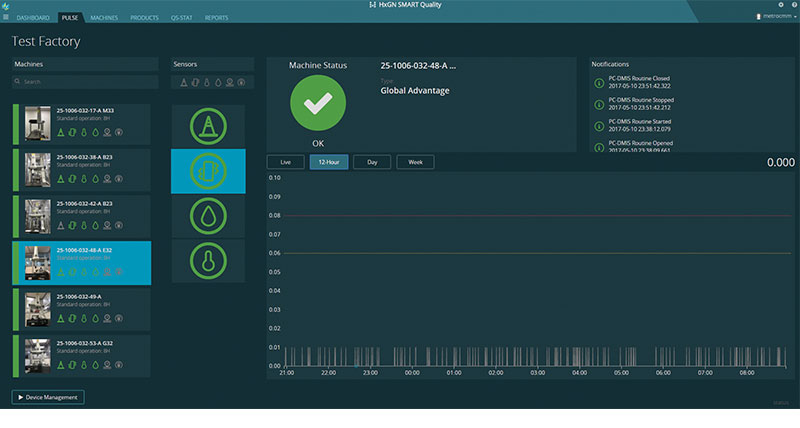

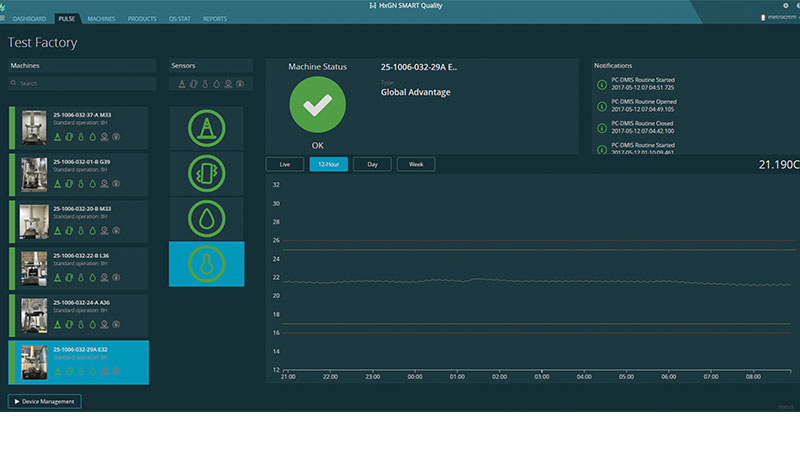

PULSE est une technologie conçue par Hexagon Manufacturing Intelligence pour garantir l'intégrité des données et améliorer la sécurité et la fiabilité des inspections accomplies dans l'unité de production. À cet effet, le système documente au moyen d'un réseau de capteurs des collisions de MMT, des vibrations, des secousses ainsi que des variations de température et d'humidité de l'air dans l'environnement de travail des machines à mesurer. Le tableau de bord central de PULSE renferme de nombreuses informations auxquelles l'utilisateur a accès à tout moment. Par ailleurs, PULSE transmet des informations d'état et messages de collision par e-mail ou SMS.

Zimmer Biomet profite ainsi d'un processus d'inspection étroitement intégré dans la fabrication.

Nous renvoyons les données de l'inspection d'un produit directement à la machine comme base de fabrication du produit suivant. Supposons que la chaîne soit vide et que nous fabriquions la première pièce de la journée. Nous réalisons cette pièce à l'aide des spécifications prédéfinies, puis la mesurons et transmettons les données à la machine,

qui s'en sert pour réaliser la deuxième. Si la machine ne reçoit pas de données pour la pièce n° 2, celle-ci ne peut être fabriquée. Dans ce cas, la production cesse jusqu'à ce que nous ayons trouvé la cause du problème.

Zimmer Biomet utilise efficacement la technologie de Hexagon comme interrupteur marche/arrêt virtuel. Elle réduit le rebut et le gaspillage.

L'excellente intégration de l'assurance qualité dans la production se traduit par le fait que tous les produits sont intégrés dans un processus et qu'il n'y a pratiquement pas de temps mort, explique Jeff Livingston.

Il y a cinq ans, une grande quantité de produits non finis circulait dans notre entreprise. Aujourd’hui nous maîtrisons nettement notre fabrication.

Conformité FDA

Le Centre pour les dispositifs et la santé radiologique (CDRH) de l'Agence américaine des produits alimentaires et médicamenteux (FDA) est chargé de la réglementation des sociétés qui fabriquent, commercialisent ou importent des produits destinés au marché américain. Pour respecter les prescriptions de la FDA, Zimmer Biomet surveille lors dela fabrication de ses produits entre autres la température, l'humidité de l'air et les secousses avec le système PULSE.

On peut se représenter PULSE comme une sorte d'enregistreur de données de vol, déclare Jeff Livingston. Nous accordons une importance particulière au respect documenté des dispositions de la FDA. Cette agence exige de notre part une description détaillée de nos processus de fabrication et des mesures d'assurance qualité et contrôle le respect des indications, » note Jeff Livingston. « Si nous définissons que la température dans l'environnement de la MMT doit se situer entre 20 et 22 °C, PULSE le garantit. Nous devons surveiller l'incertitude statistique dans notre fabrication et consigner de façon minutieuse toutes nos activités.

La valeur ajoutée qu'apporte la technologie PULSE dans la fabrication de produits soumis à des réglementations sévères est considérable.

Il y a quelques jours, le tableau de bord a signalé qu'une collision s'était produite aux alentours de 4 heures du matin sur une MMT », observe Jeff Livingston. « À 7 heures, nous avons réussi à déterminer avec l'aide de PULSE et du technicien SAV de Hexagon le moment précis où l'événement était survenu et les produits que nous devions mettre en

quarantaine sur la base des indications horodatées. Dans le domaine médical, le confinement de produits potentiellement incorrects est d'une importance primordiale.

Hexagon et Zimmer Biomet développent ensemble des paramètres qui correspondent à des commandes exécutables.

Nous pouvons par exemple définir des températures limites maximales et minimales pour une alerte. Si l'environnement d'un équipement ou d'une MMT dépasse les spécifications, nous recevons une alarme par e-mail ou par texte, et l'action à exécuter consiste simplement à arrêter l'opération en cours, par exemple, l'exécution de la mesure ou du programme de mesure pour ne pas produire du rebut, ajoute Jeff Livingston.

La détection d'erreurs est une bonne chose, mais l'idéal serait de ne plus réaliser de rebut du tout. PULSE nous avertit avant que les valeurs limites spécifiées pour la température, l'humidité de l'air et les vibrations dans l'environnement de nos MMT soient dépassées. Et ce qui est plus important encore, nous pouvons tout simplement interrompre la production en cas de problèmes et éviter ainsi de réaliser de mauvais produits.

Retour sur investissement

L'investissement dans une technologie de fabrication fait inévitablement surgir la question de l'amortissement. « Il est arrivé qu'une machine en service émette régulièrement des messages d'erreur », se souvient Jeff Livingston. « Lorsque des techniciens de maintenance venaient nous voir, ils ne trouvaient aucun défaut. Mais dès que la machine était remise en service, l'erreur se manifestait de nouveau. Cela a duré quatre semaines, jusqu'à ce que nous expédiions la machine au centre SAV Hexagon à Rhode Island. Il est apparu qu'une fine fissure dans le pont était à l'origine du problème. Si nous avions déjà eu le système PULSE à l'époque, nous aurions reconnu ce problème le même jour. PULSE nous évite des désagréments et des temps d'arrêt. »En plus, la défaillance est survenue un jour férié et la suppression de l'erreur a engendré des coûts d'intervention majorés. Il est difficile de savoir combien d'argent Zimmer Biomet a économisé depuis la mise en service de PULSE, mais on peut supposer qu'il s'agit d'une somme importante.

Plans d'avenir pour l'unité de fabrication

Zimmer Biomet répartit sa production sur plusieurs sites aux États-Unis, à Porto Rico, en Irlande, en Chine et au Canada, où plusieurs centaines de MMT sont à l'œuvre. Si chaque machine est équipée d'un système PULSE, le volume de données collecté peut être à la fois un fléau et une bénédiction. Un fléau parce qu'un tel flot de données exige un écosystème informatique capable de le traiter. Une bénédiction parce que les données contiennent des informations précieuses, dans la mesure où l'on a la possibilité de les structurer et les évaluer de façon pertinente.Pour la gestion et l'analyse des données, nous utilisons le logiciel HxGN SMART Quality conçu par Hexagon, qui interconnecte nos appareils », déclare Jeff Livingston. « Les données en temps réel des systèmes PULSE sont affichées en continu dans notre laboratoire sur un écran de 60 pouces, pour que nos collaborateurs voient tout de suite ce qui se

passe.

En dehors des données en temps réel, la solution HxGN SMART Quality propose aussi des fonctions de documentation adaptables pour une gestion différenciée de flux de données et une visualisation transparente.

Selon les points recherchés, nous pouvons faire afficher différents protocoles », indique Jeff Livingston. « Les données contextuelles sont extrêmement précieuses.

Tourné vers l'avenir, Zimmer Biomet mise entièrement sur l'Internet industriel des objets (IoT).

Les prochains aspects que nous examinerons sont le taux d'exploitation et les analyses économiques », annonce Jeff Livingston. « Nous disposons de MMT aux États-Unis, en Irlande, en Chine et à Porto Rico. À l'aide du logiciel HxGN SMART Quality, nous avons la possibilité de surveiller les données émanant de plusieurs systèmes PULSE sur un seul tableau de bord. La disponibilité simultanée des données sur la charge de travail nous permet de prendre des décisions fondées sur la façon de procéder. Les informations recueillies indiquent par exemple s'il est judicieux de placer une MMT en Amérique latine dans un environnement ouvert ou s'il faudrait plutôt prévoir un environnement contrôlé. Une usine en Chine a-t-elle besoin de plus de MMT ou doit-elle améliorer ses processus?

À l'avenir, il s'agira plutôt de visualiser un protocole sur les 10 derniers défauts ou les défauts actuels ou de contrôler sur quels systèmes il y a des risques d'erreur », commente Jeff Livingston. « Au lieu de traiter sans arrêt des urgences, mes collègues auront juste encore besoin de surveiller le tableau de bord et d'appliquer des mesures proactives, au lieu de réagir à des messages de collision. C'est un outil tout nouveau. Soudain, nous disposons d'une multitude de données expressives auxquelles nous n'avions pas accès par le passé.

Des débuts modestes dans la cave du fondateur, Justin Zimmer, aux systèmes informatiques pour la chirurgie orthopédique en passant par le parrainage de la première diffusion Internet d'une opération de genou, Zimmer Biomet s'appuie sur l'amélioration continue et des solutions phares. Il sera très intéressant de suivre l'évolution de l'entreprise en

relation avec l'offre de produits et de solutions de Hexagon Manufacturing Intelligence.

Nous sommes toujours encore en train de découvrir ce que les données nous révèlent et comment nous pouvons les exploiter au mieux », avoue Jeff Livingston. « Elles ont en tout cas le potentiel de changer fondamentalement la manière dont nous prenons des décisions d'optimisation. Certaines choses inconcevables par le passé sont très faciles à réaliser aujourd'hui.

Il y a quelques jours, le tableau de bord a signalé qu'une collision s'était produite aux alentours de 4 heures du matin sur une MMT », observe Jeff Livingston. « À 7 heures, nous avons réussi à déterminer avec l'aide de PULSE et du technicien SAV de Hexagon le moment précis où l'événement était survenu et les produits que nous devions mettre en quarantaine sur la base des indications horodatées. Dans le domaine médical, le confinement de produits potentiellement incorrects est d'une importance primordiale.