Řešení shody a problémů mezinárodní výroby

Zimmer Biomet - USA

Kontakty

„Ano, vyrábíme skvělé produkty, a ano, cena akcií naší společnosti je vysoká, ale když vidíte pacienta, který chodí s pomocí vašeho produktu, je to teprve přesvědčivý důkaz,“ říká Jeff Livingston, Senior Quality Engineer v komplexu společnosti Zimmer Biomet ve Warsaw, ve státě Indiana.

„Ano, vyrábíme skvělé produkty, a ano, cena akcií naší společnosti je vysoká, ale když vidíte pacienta, který chodí s pomocí vašeho produktu, je to teprve přesvědčivý důkaz,“ říká Jeff Livingston, Senior Quality Engineer v komplexu společnosti Zimmer Biomet ve Warsaw, ve státě Indiana.

Společnost Zimmer Biomet nejen vyrábí senzační a přesvědčivé produkty, ale vyrábí je na několika kontinentech. Je přirozené, že logistika chodu mezinárodní technologické výrobní firmy je složitá a výzvy v podobě shody s předpisy vyžadují tu nejpřísnější kontrolu a nejkomplexnější řešení.

Kritické tolerance

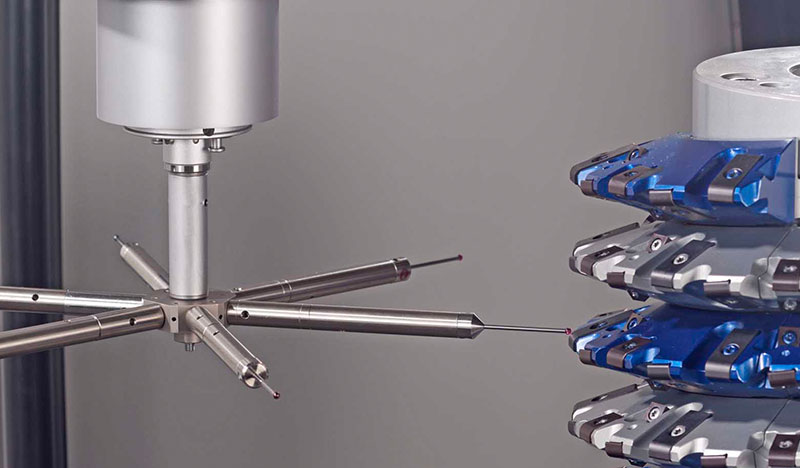

Ačkoli v leteckém průmyslu se definují výrobní tolerance v řádu desetitisícin palce a v oboru ortopedických implantátů se vyjadřují v μm, respektive mikrometrech, obě pole se zabývají tolerancemi, které jsou kritické z hlediska výkonu většího systému. V případě implantátů však dochází k dalšímu větvení.„My vyrábíme ortopedické implantáty; kdybyste dostali špatný implantát, nemůžete jen tak zastavit u chodníku a vyměnit ho,“ vtipkuje Livingston. „Je to obtížné pro všechny. Měření jsou u těchto produktů opravdu kritická.“

Metody pro štíhlou výrobu

„Pro zajištění kontroly kvality a shody s předpisy FDA jsme používali k monitorování podmínek v okolí našich souřadnicových měřicích strojů (SMS) zařízení THUM (temperature humidity monitoring) a protokoly,“ říká Livingston. „Problém tkvěl v tom, že když se podmínky dostaly mimo povolený rozsah, zařízení THUM vypnulo samotný počítač. Museli jsme restartovat počítač a potom restartovat SMS. Obnovení systému trvalo až 35 minut a naráz jsme přišli o všechna aktuálně naměřená data – což je naprosto primární. A navíc to bylo příliš složité a existovalo vysoké riziko vnitřní c h y b y.“Aby mohla vyrábět vysoce kvalitní produkty a dosáhnout potřebných kritických tolerancí, používá nyní společnost Zimmer Biomet na svých SMS systémy PULSE.

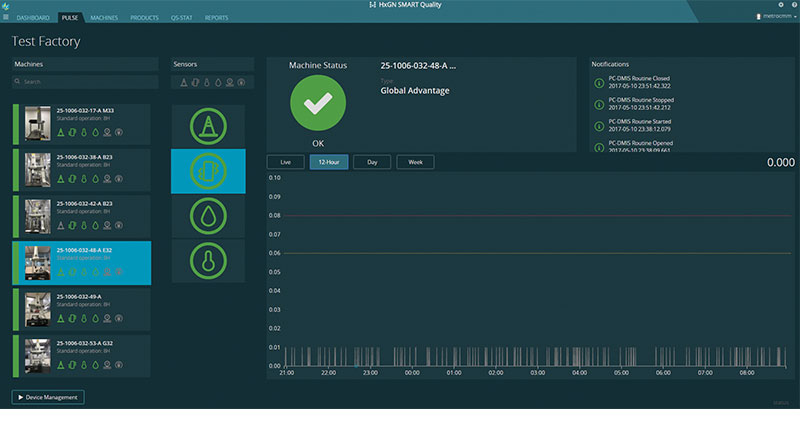

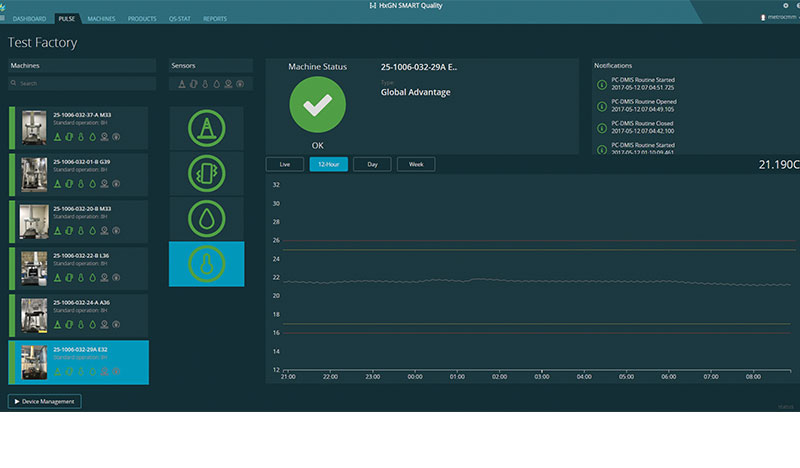

Systém PULSE, navržený společností Hexagon Manufacturing Intelligence pro zajištění integrity dat a současně zvýšení bezpečnosti a zabezpečení kontroly v podmínkách moderních dílen, používá síť snímačů k zaznamenávání odchylek teploty, vibrací, kolizí SMS a vlhkosti v okolí SMS. Systém PULSE vytváří centrální informační panel pro operátory, který je nepřetržitě dostupný, a poskytuje upozornění na stav zařízení a oznámení kolizí, které lze zaslat prostřednictvím e-mailu nebo SMS.

Výsledkem je pro společnost Zimmer Biomet proces, ve kterém je kontrola v tak těsné blízkosti výroby, jakoby byla její součástí.

“Vezmeme údaje o dílu z kontroly jednoho dílu a předáme je zpátky do stroje před výrobou dalšího,“ vysvětluje Livingston. „Řekněme, že budu vyrábět první díl dne a linka je prázdná. První díl vyrobím na základě výchozího nastavení; změřím ho a předám data zpátky do stroje, abych vyrobil díl číslo 2. Takže když jim neposkytnu data pro díl číslo 2, nemůžou ho vyrobit. Všechno se zastaví, dokud neprošetříme, co se stalo.“

Společnost Zimmer Biomet využívá efektivně technologie HMI ve smyslu virtuálního oznamovacího systému. Tato metoda má pozitivní dopad na snížení počtu zmetků.

„Důsledkem [toho, že je kontrola kvality tak blízko u výroby] je, že mezi procesy není vyroben žádný produkt,“ říká Livingston.

„Když porovnám náš závod před pěti lety a dnes, značné množství nedokončených výrobků již dnes nekončí na podlaze. Naše výroba je nyní velmi štíhlá.“

Shoda s požadavky FDA

Centrum CDRH (Center for Devices and Radiological Health) Úřadu pro kontrolu potravin a léčiv (FDA) odpovídá za regulaci firem, které vyrábí, přebalují, jinak označují nebo importují zdravotní pomůcky prodávané ve Spojených státech. Část programu společnosti Zimmer Biomet pro zajištění shody s předpisy FDA zahrnuje monitorování teploty, vlhkosti a vibrací prostřednictvím jednotek PULSE.„Systém PULSE je něco jako letový zapisovač umístěný na každém stroji,“ říká Livingston. „Především pro nás zajišťuje shodu s předpisy. FDA zaručuje, že říkáte to co děláte, a potom že děláte to, co říkáte že děláte,“ vysvětluje Livingston. „Když tvrdíme, že během procesu bude teplota v okolí SMS v rozmezí 69 až 71 stupňů, systém PULSE zajistí, že to dodržíme. Je po nás vyžadováno, abychom měli statistické prostředky pro nejistotu měření, musíme mít uloženo do protokolů všechno co děláme.“

Dopad využití technologie PULSE na každodenní výrobu z hlediska dodržování předpisů je skutečně významný.

„Onehdy jsme na informačním panelu viděli, že kolem čtvrté hodiny ráno došlo na jednom z našich souřadnicových měřicích strojů k havárii,“ říká Livingston. „Do sedmi hodin jsme s pomocí dat ze systému PULSE a výjezdních servisních techniků společnosti Hexagon věděli, kdy k události došlo a které produkty je potřeba zkontrolovat, protože jsme měli tento časový údaj. Na poli zdravotních pomůcek je kontrola enormní.“

Společnosti Hexagon a Zimmer Biomet společně pracují na nastavení parametrů, které odpovídají omezujícím příkazům.

„Můžeme nastavit maximální a minimální limit teploty pro upozornění, takže když se okolní podmínky u libovolného konkrétního zařízení nebo SMS vychýlí mimo specifikované parametry, dostaneme upozornění e-mailem nebo v textové zprávě a budou podniknuty kroky k zastavení – zastavení měření, nebo zastavení měřicího programu, které zabrání [výrobnímu procesu] ve vyrobení špatného dílu,“ vysvětluje Livingston. „Detekce je cenná, ale mnohem cennější je, že se nikdy nevyrobí špatný produkt. Nyní máme systém PULSE a dostaneme upozornění, když se naše SMS blíží naprogramovaným limitům teploty, vlhkosti nebo vibrací. Ještě důležitější je, že můžeme výrobu vypnout a nikdy nevyrobíme špatný výrobek, takže se v podstatě můžu zbavit bedny na zmetky.“

Návratnost investice

Při investici do výrobní technologie nevyhnutelně vstupuje do hry otázka návratnosti investice.

Při investici do výrobní technologie nevyhnutelně vstupuje do hry otázka návratnosti investice.

„Měli jsme tady případ, kdy stroj neustále hlásil operátorům chyby,“ vysvětluje Livingston. „Přišli technici a při kontrole vypadal stroj v pořádku. Vrátili jsme ho do výroby a zase hlásil chyby. Takhle to trvalo asi čtyři týdny a nakonec jsme stroj odeslali zpátky na Rhode Island. Základní příčinou byla vlasová únavová prasklina v portálu. Kdybychom v té době měli systém PULSE, mohli jsme ji identifikovat hned první den. Systém PULSE nám pomáhá odvrátit spoustu potíží a prostojů.“

K této události došlo bohužel o prázdninách, což mělo za následek zvýšení nákladů na přesčasy potřebné k odstranění problému. Extrapolovat, jaké množství času a peněz společnost Zimmer Biomet ušetřila od nainstalování sytému je možná obtížné, ale významné úspory jsou zřejmé.

Budoucí stav výroby

Společnost Zimmer Biomet spolupracuje na výrobě s partnery na řadě míst ve Spojených státech, Portoriku, Irsku, Číně a Kanadě, kde jsou v provozu stovky SMS. Kdyby byl každý stroj vybavený systémem PULSE, objem shromážděných dat by byl současně prokletím i požehnáním. Prokletím je zákonitá potřeba ekosystému, který dá velkému objemu dat smysl. Požehnáním je, že velké množství dat je plné informací – pokud máte prostředky na jejich kontrolu a rozšifrování.

„Abychom si usnadnili práci a mohli zkoumat data v kontextu a aktivně je využít, pořídili jsme si nástroj zvaný HxGN SMART Quality, vyvinutý společností Hexagon, který propojuje stroje do sítě,“ říká Livingston. „Živý datový kanál [z boxů PULSE] se každý den zobrazuje v naší laboratoři na 60“ obrazovce, takže naši pracovníci hned vidí, co se děje.“

Kromě schopnosti zobrazovat data v reálném čase poskytuje řešení HxGN SMART Quality také funkci přizpůsobitelných zpráv, která umožňuje pokročilou správu toku dat a přehlednou vizualizaci.

„Můžete spouštět zprávy z různých strojů podle toho, co hledáte,“ říká Livingston. „Kontextová data jsou neocenitelná.“>

Společnost Zimmer Biomet, která se stále dívá dopředu, z celého srdce vítá koncept Internetu věcí (IIoT).

„Dalším krokem bude využití a v zásadě spouštění obchodní nástrojů,“ říká Livingston. „Máme SMS ve Spojených státech, v Irsku, Číně a Portoriku. S pomocí systému HxGN SMART Quality můžeme vidět data přicházející z různých boxů PULSE na jednom informačním panelu. Když jsou údaje o využití strojů dostupná v tomto kontextu, můžete provádět mnohem informovanější rozhodnutí o řízení firmy. Například: Je možné v závodě v Jižní Americe umístit SMS do otevřeného prostoru, nebo musí být v prostředí, které je mnohem více řízené? Potřebuje závod v Číně další SMS, nebo je nutné zdokonalit procesy?

„V budoucnu budu spíše dostávat zprávu „posledních 10 chyb“, nebo „co je ve stavu chyby“, nebo „co se blíží k chybě,“ říká Livingston. „Místo aby moji lidé běhali a hasili požáry, budou sledovat informační panel a provádět preventivní opatření na základě dat a nikoli upozornění na poruchu. Je to zcela nový nástroj. Dostáváme se do sféry „aktivních dat“, která dosud zkrátka nebyla přístupná.“

Od skromných začátků ve vlastním sklepě Justina Zimmera, přes sponzorování prvního živého internetového vysílání operace náhrady kolenního kloubu, po počítačové systémy navržené pro ortopedy, postupuje společnost Zimmer Biomet způsobem trvalého zlepšování a špičkových řešení. Bude zajímavé sledovat další cestu organizace se společností Hexagon Manufacturing Intelligence.

„Pořád se učíme, co nám data mohou sdělit a jak je můžeme použít,“ připouští Livingston. „Mají potenciál změnit vaše rozhodování o optimalizaci sítě. Umožňují velmi snadno realizovat některé věci, které byly dříve nerealizovatelné.“

Onehdy jsme na informačním panelu viděli, že kolem čtvrté hodiny ráno došlo na jednom z našich souřadnicových měřicích strojů k havárii. Do sedmi hodin jsme s pomocí dat ze systému PULSE a výjezdních servisních techniků společnosti Hexagon věděli, kdy k události došlo a které produkty je potřeba zkontrolovat, protože jsme měli tento časový údaj. Na poli zdravotních pomůcek je kontrola enormní.“