Wychodząc na przeciw wyzwaniom związanym z zachowaniem zgodności z normami oraz międzynarodową produkcją

Zimmer Biomet - USA

Kontakt

Zimmer Biomet to firma medyczna założona w 1927 roku w celu wytwarzania szyn aluminiowych - w tym czasie stanowiła prawdziwie innowacyjne przedsiębiorstwo, natomiast dziś zajmuje drugie miejsce na światowym rynku ortopedycznym. Celem organizacji jest "przywrócenie mobilności, uśmierzenie bólu, zwiększenie jakości życia pacjentów na całym świecie". Co najmniej dla jednego inżyniera ds. jakości z firmy Zimmer Biomet charakter produktów firmowych oraz to, co sprawia, że są one produkowane, stanowi ogromną satysfakcję.

"Według nas faktycznie produkujemy wspaniałe produkty i nasza firma notuje dobry kurs giełdowy, jednak gdy widzisz pacjenta wykorzystującego twój produkt, jest to naprawdę budujące" - mówi Jeff Livingston, Główny Inżynier ds. Jakości w firmie Zimmer Biomet w miejscowości Warsaw w amerykańskim stanie Indiana. "Odpowiadam za powstanie całkiem interesujących urządzeń w branży motoryzacyjnej, ale to co produkujemy tutaj to coś naprawdę dużego i ważnego. W większości przypadków nasze produkty skierowane są do zwykłych ludzi, którzy próbują na nowo żyć i przejść przez życie bez bólu" - dodaje Jeff Livingston.

"Według nas faktycznie produkujemy wspaniałe produkty i nasza firma notuje dobry kurs giełdowy, jednak gdy widzisz pacjenta wykorzystującego twój produkt, jest to naprawdę budujące" - mówi Jeff Livingston, Główny Inżynier ds. Jakości w firmie Zimmer Biomet w miejscowości Warsaw w amerykańskim stanie Indiana. "Odpowiadam za powstanie całkiem interesujących urządzeń w branży motoryzacyjnej, ale to co produkujemy tutaj to coś naprawdę dużego i ważnego. W większości przypadków nasze produkty skierowane są do zwykłych ludzi, którzy próbują na nowo żyć i przejść przez życie bez bólu" - dodaje Jeff Livingston.

Zimmer Biomet nie tylko produkuje fascynujące i interesujące urządzenia, ale również swoją działalność realizuje na kilku kontynentach. Oczywiście prowadzenie międzynarodowych bardzo nowoczesnych zakładów produkcyjnych jest skomplikowane i wymaga realizacji wymagań regulacyjnych, które wiążą się z najbardziej skrupulatną kontrolą oraz kompleksowymi rozwiązaniami.

Krytyczne tolerancje

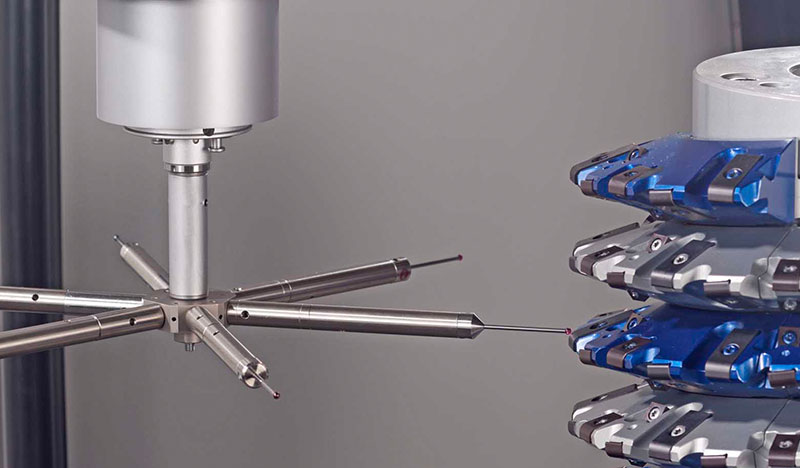

Mimo, że społeczność aeronautyczna może zdefiniować tolerancje produkcyjne w zakresie dziesięciu tysięcznych cala, przemysł implantów ortopedycznych wyraża tolerancje w μm - obie branże mają do czynienia z tolerancjami, które są bardzo ważne dla wydajności większych systemów. Jednak implanty wiążą się z dodatkowymi konsekwencjami.

"Produkujemy implanty ortopedyczne: gdy dostaniesz zły implant nie możesz po prostu zjechać na pobocze drogi i go zmienić" - żartuje Livingston. "To stanowi problem dla każdego. Pomiary tych produktów są naprawdę bardzo ważne" - konkluduje inżynier.

Metody koncepcji zarządzania

Aby zrealizować wytyczne QC oraz FDA, wykorzystywaliśmy urządzenia do monitoringu temperatury i wilgotności (THUM), a także dzienniki zdarzeń umożliwiające monitoring warunków na naszych współrzędnościowych maszynach pomiarowych (CMM)" - mówi Livingston. "Problem powstawał wówczas gdy, warunki przekraczały dopuszczalny zakres, a urządzenie monitorujące THUM wyłączało samoistnie komputer. Musieliśmy włączać ponownie komputer, a następnie maszynę CMM. To zajmowało nam 35 minut i wiązało się z możliwością utraty danych pomiarowych - co było najważniejszą kwestią. W końcu okazało się to zbyt skomplikowane i nieodzownie wiązało się z ryzykiem" - tłumaczy inżynier.

Aby wyprodukować wysokojakościowe produkty i osiągnąć wymagane tolerancje krytyczne, firma Zimmer Biomet zaczęła stosować systemy PULSE na swoich współrzędnościowych maszynach pomiarowych.

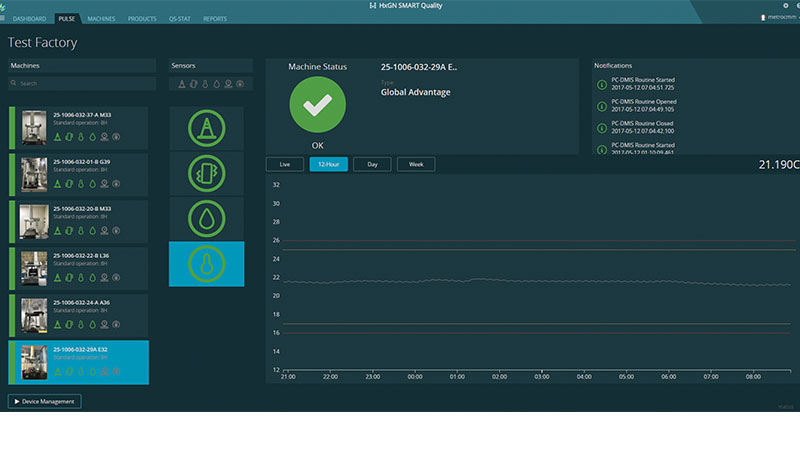

Zaprojektowany przez firmę Hexagon Manufacturing Intelligence w celu zapewnienia integracji danych przy jednoczesnym zwiększeniu bezpieczeństwa podczas nowoczesnej kontroli na hali produkcyjnej system PULSE wykorzystuje sieć czujników do zapisywania temperatury, drgań oraz wilgotności w pobliżu współrzędnościowej maszyny pomiarowej. System PULSE tworzy centralną, nieustannie dostępną dla użytkowników bazę informacyjną, wysyłając także alarmy statusu urządzeń oraz powiadomienia o kolizji za pomocą e-maila lub smsa.

W przypadku firmy Zimmer Biomet wskutek tego powstaje proces, w którym kontrola jest tak bliska produkcji, iż jej organizacja realizowana jest niemal za pomocą przepływu jednej sztuki (ang. One Piece Flow).

"Bierzemy dane części z jednej kontroli dotyczące jednego elementu i wysyłamy je do maszyny, aby stworzyć kolejny" - wyjaśnia Livingston. "Powiedzmy, że chcę zrobić pierwszą część tego dnia, a linia produkcyjna jest pusta. Wyprodukuję moją pierwszą część zgodnie z kartą ustawień - na jej podstawie przeprowadzę pomiary, a dane przekażę do maszyny, aby wyprodukować część nr 2. Tym samym, jeśli nie przekażę danych dla części nr 2, pracownicy nie będą mogli jej wyprodukować. Po prostu zatrzymujemy wszystko do momentu aż sprawdzimy, co się dzieje" - dodaje Livingston.

Zimmer Biomet w sposób efektywny wykorzystuje technologię Hexagon w systemach wirtualnych i on-line. Technologia ta przynosi pozytywne wyniki, zmniejszając marnotrawstwo.

“W konsekwencji [QC jest tak blisko produkcji] nie ma produktu między procesami” - mówi Livingston.

"Porównując jak wyglądały nasze zakłady pięć lat temu a jak wyglądają dziś, widać wyraźnie, że znaczna ilość wykonywanych prac nie jest już przeprowadzana na hali produkcyjnej. Nasza produkcja jest teraz bardzo "odchudzona" (ang. "lean")

Zgodność z Przepisami FDA

Centrum Urządzeń Medycznych i Ochrony Radiologicznej (CDRH) działające przy Agencji Żywności i Leków (ang. FDA) odpowiada za wybór firm, które produkuję, przepakowują, ponownie etykietują oraz/lub importują urządzenia medyczne sprzedawane w Stanach Zjednoczonych. Część programu Zimmer Biomet dotyczącego zgodności z przepisami FDA obejmuje monitoring temperatury, wilgotności oraz drgań za pomocą systemów PULSE.

"PULSE to rodzaj czarnej skrzynki, który posiada każda maszyna" - mówi Livingston. "Na pierwszym miejscu i przede wszystkim najważniejsza jest zgodność. FDA zapewnia, że mówisz co robisz, a następnie robisz, co mówisz, że robisz" - wyjaśnia inżynier. "Jeśli mówimy, że podczas przeprowadzania procedury chcemy zachować temperaturę dla współrzędnościowej maszyny pomiarowej w granicach 69 a 71 stopni, system PULSE zapewnia nam zgodność z tymi wymogami. Wymagane jest, abyśmy posiadali metody statystyczne dla niepewności pomiarowej, a każdą czynność, która jest wykonywana, opisali w protokole" - dodaje Livingston.

The impact of utilizing PULSE technology on day-to-day manufacturing within a regulatory context is significant.

“The other day, we saw on the dashboard that around 4 a.m. there was a crash event on one of our CMMs, says Livingston. “By 7 a.m., with the data from PULSE and help from Hexagon’s field-service guys, we knew when the event happened and which products to quarantine because we have this time-date stamp. In the medical device field, containment is huge.”

Wpływ zastosowania technologii PULSE w codziennej produkcji w kontekście regulacji jest znaczący.

"Pewnego dnia zobaczyliśmy w naszej centralnej bazie informacyjnej, że około godziny 4:00 nad ranem nastąpiło zderzenie na jednej z naszych współrzędnościowych maszyn pomiarowych" - mówi Livingston. "Do godziny 7:00 rano, dzięki danym z systemu PULSE oraz pomocy techników Hexagon, wiedzieliśmy, że zdarzenie miało miejsce i które produkty należy poddać kwarantannie, ponieważ mamy ten znacznik czasu. W przypadku produkcji urządzeń medycznych ma to ogromne znaczenie.

Hexagon oraz Zimmer Biomet współpracują ustawiając parametry, które odpowiadają użytecznym poleceniom.

"Możemy ustawić maksymalne i minimalne ograniczenia temperatury dla alarmu, dlatego jeśli środowisko poszczególnego urządzenia lub współrzędnościowej maszyny pomiarowej wykracza poza określone parametry, możemy ogłosić alarm za pomocą e-maila lub informacji tekstowej - podjęta wówczas czynność będzie polegała na zatrzymaniu - zatrzymaniu pomiarów, programu pomiarowego oraz powstrzymaniu naszego [procesu produkcji] przed wytwarzaniem wadliwej części" - tłumaczy Livingston. "Wykrycie błędów jest ważne, ale jeszcze ważniejsze jest to, aby nigdy nie wytwarzać złych części. Obecnie mamy system PULSE i otrzymujemy alarmy, gdy nasza maszyna CMM zbliża się do zaprogramowanego limitu temperatury, wilgotności bądź drgań. Co ważne możemy po prostu wyłączyć urządzenie i nie wytwarzać wadliwych produktów, dzięki czemu moja interwencja w dużej mierze nie jest konieczna" - tłumaczy inżynier.

ROI

Inwestując w technologię produkcyjną niezmiennie dużą rolę odgrywa kwestia zwrotu inwestycji."Zdarzyło nam się, że nasza maszyna stale powodowała błędy operatora" - tłumaczy Livingston. "Technicy przyjeżdżali, jednak kontrola wykazywała, że wszystko jest w porządku. Wracaliśmy do produkcji i znów pojawiał się błąd. To trwało około czterech tygodni - skończyło się odesłaniem maszyny na Rhode Island. Przyczyną problemu były drobne pęknięcia powstałe pod wpływem ucisku w portalu. Gdybyśmy wówczas mieli system PULSE, przyczynę wykrylibyśmy jeszcze w tym samym dniu. Teraz dzięki systemowi PULSE unikamy licznych kłopotów i przestojów.

Niestety zdarzenie miało miejsce podczas wakacji, co skutkowało zawyżonymi kosztami nadgodzin związanymi z naprawą błędu. Szacowanie ile czasu i pieniędzy Zimmer Biomet może zaoszczędzić dzięki instalacji może być trudne, jednak bez trudu możemy ustalić, iż oszczędności te będą znaczne.

Stan Produkcji w Przyszłości

Zimmer Biomet współpracuje w kwestii produkcji z partnerami z wielu regionów Stanów Zjednoczonych, Puerto Rico, Irlandii, Chin oraz Kanady, wykorzystując setki współrzędnościowych maszyn pomiarowych. Gdyby każda maszyna posiadała system PULSE, ilość zebranych danych mogłaby stać się zarówno przekleństwem, jak i błogosławieństwem. Przekleństwo stanowi nieodzowna potrzeba posiadania ekosystemu, który mógłby wykorzystać duże ilości danych. Natomiast błogosławieństwem jest ogromna ilość danych bogatych w informacje — o ile posiadasz środki do ich zestawienia i zaszyfrowania.

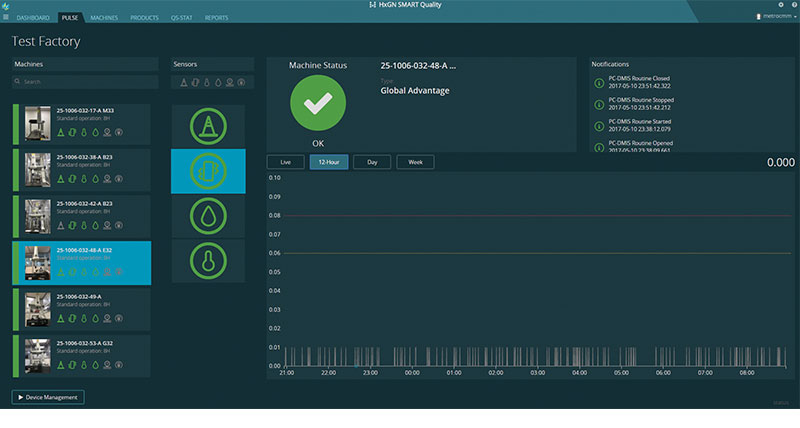

"Aby ułatwić pracę i sprawić, aby dane były kontekstualne i użyteczne, wprowadziliśmy narzędzie zwane HxGN SMART Quality opracowane przez firmę Hexagon, które łączy i komunikuje maszyny" - mówi Livingston. "Udostępniane na żywo dane [z systemów PULSE] wyświetlane są codziennie w naszym laboratorium na 60-calowym ekranie, dzięki czemu nasi pracownicy mogą sprawdzić, co się dzieje" - wyjaśnia inżynier .

Oprócz możliwości udostępniania danych na żywo, rozwiązanie HxGN SMART Quality oferuje również dostosowane do potrzeb klienta raportowanie, które umożliwia zaawansowane zarządzanie przepływem danych oraz szybką wizualizację danych.

"Możesz uruchomić różne raporty maszyny w zależności od potrzeb" - wyjaśnia Livingston. "Dane kontekstualne są nieocenione" - dodaje specjalista.

Dzięki podejściu skierowanemu ku przyszłości, firma Zimmer Biomet całym sercem popiera koncepcję Przemysłowego Internetu Rzeczy.

"Następną kwestią będzie wykorzystanie i podstawowe uruchamianie Twoich narzędzi do prowadzenia działalności" - mówi Livingston. "W USA, Irlandii, Chinach i Puerto Rico posiadamy współrzędnościowe maszyny pomiarowe. Dzięki platformie HxGN SMART Quality widzimy dane pochodzące z wielu systemów monitorowania PULSE na jednym dashboardzie (w jednej bazie). Wykorzystując dane dotyczące wykorzystania maszyn można podjąć bardziej świadome, oparte na informacjach decyzje dotyczące prowadzenia działalności. Na przykład - czy zakład produkcyjny w Ameryce Południowej może zainstalować współrzędnościową maszynę pomiarową w otwartej przestrzeni, czy też musi ona znajdować się w bardziej kontrolowanym środowisku? Czy fabryka w Chinach potrzebuje więcej współrzędnościowych maszyn pomiarowych, czy jednak wymaga udoskonalenia swoich procesów?

"Moja praca w przyszłości w większym stopniu będzie polegać na otrzymywania raportów o "ostatnich 10" błędach, o tym, "co obecnie działa źle" lub "co jest bliskie powstania błędu" - wyjaśnia Livingston. "Moi pracownicy, zamiast biegać wkoło, aby "ugasić pożar" wywołany błędami, będą obserwować dasboard i podejmować proaktywne środki w oparciu o dane, a nie o alarmy dotyczące kolizji. To całkowicie nowe rozwiązanie. Wchodzimy w sferę użytecznych danych, co nie było możliwe aż do dziś" - konkluduje Livingston.

Od bardzo skromnych początków w piwnicy Justina Zimmera po sponsorowanie pierwszej relacji w Internecie endoprotezoplastyki kolana oraz skomputeryzowane systemy zaprojektowane do pomocy chirurgom-ortopedom - marka Zimmer Biomet oznacza stały rozwój oraz najnowocześniejsze rozwiązania. Śledzenie współpracy organizacji z Hexagon Manufacturing Intelligence będzie bardzo interesujące.

"Wciąż dowiadujemy się o czym mogą nas poinformować dane i jak możemy je wykorzystać" - przyznaje Livingston. "System posiada potencjał zmiany sposobu podejmowania decyzji dotyczących optymalizacji sieci zakładów. Przeprowadza czynności, które wydawały nam się przeszkodą nie do pokonania zanim po prostu i bez żadnych trudności je wykonaliśmy" - dodaje inżynier.

Pewnego dnia zobaczyliśmy w naszej centralnej bazie informacyjnej, że około godziny 4:00 nad ranem nastąpiła kolizja na jednej z naszych współrzędnościowych maszyn pomiarowych. Do godziny 7:00 rano, dzięki danym z systemu PULSE oraz pomocy techników Hexagon, wiedzieliśmy, że zdarzenie miało miejsce i które produkty należy poddać kwarantannie, ponieważ mamy ten znacznik czasu. W przypadku produkcji urządzeń medycznych ma to ogromne znaczenia.