Compliantie - en productie - uitdagingen oplossen

Zimmer Biomet - VS

Contact opnemen

"Ja, het is fijn dat we geweldige producten maken en het is fijn dat de aandelen van ons bedrijf veel waard zijn, maar wat echt indruk maakt is wanneer je een patiënt ziet bij wie jouw product is geïmplanteerd", zegt Jeff Livingston, Senior Quality Engineer in het Zimmer Biomet-complex in Warsaw, Indiana. "Ik heb hele mooie dingen gedaan in de automotive branche, maar wat we hier doen is echt belangrijk. We helpen meest gewone mensen hun leven opnieuw op te pakken en te proberen hun leven zonder pijn voort te zetten."

"Ja, het is fijn dat we geweldige producten maken en het is fijn dat de aandelen van ons bedrijf veel waard zijn, maar wat echt indruk maakt is wanneer je een patiënt ziet bij wie jouw product is geïmplanteerd", zegt Jeff Livingston, Senior Quality Engineer in het Zimmer Biomet-complex in Warsaw, Indiana. "Ik heb hele mooie dingen gedaan in de automotive branche, maar wat we hier doen is echt belangrijk. We helpen meest gewone mensen hun leven opnieuw op te pakken en te proberen hun leven zonder pijn voort te zetten."

Zimmer Biomet bedenkt niet alleen innovatieve en uitdagende oplossingen, maar doet dit ook in verschillende werelddelen. Zoals u misschien zou verwachten, is het regelen van de logistiek van een internationaal bedrijf dat hightech producten vervaardigt, geen gemakkelijke opgave. Om aan de voorschriften te voldoen, moeten de strengste en meest uitgebreide oplossingen worden gehanteerd.

Kritische toleranties

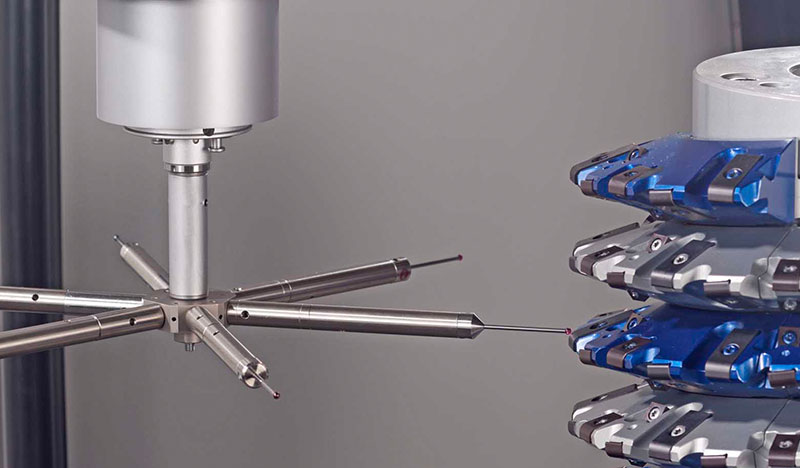

Hoewel de lucht-/ruimtevaartsector meetafwijkingen van tienduizendste centimeters kan hanteren en de orthopedische implantaatindustrie afwijkingen in μm of micrometers kan uitdrukken, hebben beide vakgebieden te maken met toleranties die kritisch zijn voor de prestaties van een groter systeem. Bij implantaten komen echter aanvullende problemen om de hoek kijken.

"Wij produceren orthopedische implantaten. Als je een slecht implantaat hebt, kun je niet even langs de kant van de weg gaan staan om het te verwisselen", grapt Livingston. "Het is voor iedereen een zeer lastig feit. De metingen die op deze producten worden uitgevoerd, zijn dan ook van levensbelang."

Efficiënte productiemethoden

"Voor QC- en FDA-compliantie maakten we altijd gebruik van apparatuur voor temperatuur-/vochtmetingen (Temperature and Humidity Monitoring; THUM) en logboeken om de omstandigheden van onze coördinatenmeetmachines (CMM's) te monitoren", zegt Livingston. "Het probleem was echter dat de THUM de computer uitschakelde, wanneer de omgevingsomstandigheden buiten het bereik vielen. Daardoor moesten we steeds eerst de computer opnieuw opstarten en vervolgens de CMM. Het kon wel 35 minuten duren voordat ze opnieuw waren opgestart. Maar wat problematischer was, is dat we alle meetgegevens kwijtraakten. Uiteindelijk bleek het veel te complex en was het risico te groot."

Zimmer Biomet maakt nu gebruik van PULSE-systemen op zijn CMM's om hoogwaardige producten te vervaardigen, die aan alle toleranties voldoen.

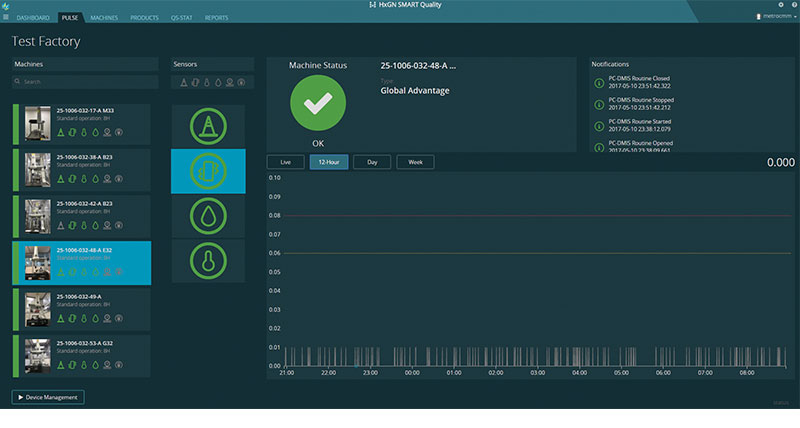

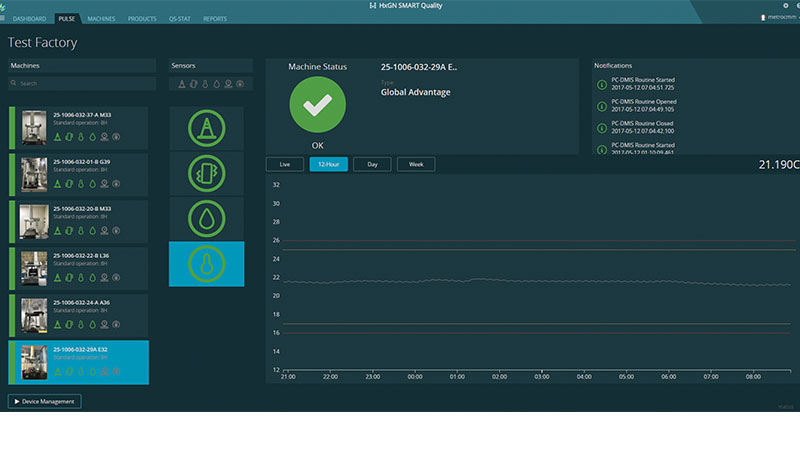

Het PULSE-systeem, dat is ontwikkeld door Hexagon Manufacturing Intelligence om data-integriteit te garanderen terwijl het ook veiligheid en bescherming biedt in inspectie- omstandigheden op de moderne werkvloer, maakt gebruik van een sensornetwerk om variaties in temperatuur, trilling, CMM-botsingen en vochtigheid in het CMM-werkgebied te registreren. Het PULSE-systeem maakt een centraal dashboard met informatie, dat gebruikers op elk gewenst

moment kunnen openen. Het verstuurt statuswaarschuwingen en botsingsmeldingen over apparatuur, die via e-mail of sms ontvangen kunnen worden.

Voor Zimmer Biomet is het resultaat een proces waarin inspectie zo dicht bij de productie is geïntegreerd, dat deze vrijwel als één directe flow kan worden beschouwd.

"We verzamelen de componentgegevens na inspectie van één component en voeren deze terug in de machine om de volgende component te maken", legt Livingston uit. "Stelt u zich voor dat het mijn eerste component voor die dag is en de productielijn leeg is. Ik ga mijn eerste component vervaardigen op basis van mijn setup-sheet. Daarna ga ik deze meten en de gegevens in de machine invoeren om component 2 te maken. Als ik dus geen gegevens invoer voor component 2, kan deze niet worden geproduceerd. Op dat moment zetten we alles stil om te onderzoeken wat het probleem is."

Zimmer Biomet maakt, op een soort van virtueel systeem, effectief gebruik van Hexagon-technologie. De techniek heeft een positief effect op het terugdringen van muda.

"Het gevolg [van kwaliteitscontrole zo dicht bij de inspectie] is dat er geen product ligt te wachten tussen beide processen", zegt Livingston.

"Wanneer we onze productie van vijf jaar vergelijken met die van vandaag, dan zie je dat een groot deel van het onderhanden werk (Work In Progress; WIP) niet meer op de werkvloer blijft hangen. We zijn nu zeer efficiënt."

FDA-compliantie

Het Center for Devices and Radiological Health (CDRH) van de Food and Drug Administration (FDA) van de Verenigde Staten is verantwoordelijk voor het reguleren van bedrijven die medische hulpmiddelen produceren, opnieuw verpakken,opnieuw labelen en/of importeren voor verkoop in de Verenigde Staten. Om aan de FDA-voorschriften te voldoen, heeft Zimmer Biomet een programma opgesteld voor het monitoren van, onder andere, de temperatuur, vochtigheid en trillingen via de PULSE-systemen.

"PULSE is vergelijkbaar met een vluchtrecorder die op elke machine is aangebracht", aldus Livingston. "Onze compliantie staat voorop. De FDA zorgt ervoor dat je zegt wat je doet en vervolgens doet wat je zegt dat je doet", legt Livingston uit. "Als we tijdens een procedure zeggen dat we de temperatuur van de CMM tussen de 20°C en 22°C houden, dan garandeert PULSE dat dit klopt. We moeten een statistische manier hebben om afwijkingen te meten en een protocolgebaseerde benadering gebruiken bij alles wat we doen." De impact van het gebruik van PULSE-technologie op de dagelijkse productie binnen een regelgevende context is uitermate belangrijk.

"Laatst zagen we op het dashboard, dat er rond 4 uur 's ochtends, een storing was geweest op een van onze CMM's", zegt Livingston. "Om 7 uur wisten we, dankzij de gegevens van PULSE en met hulp van de technici van Hexagon, exact wanneer de storing had plaatsgevonden en welke producten in quarantaine moesten worden geplaatst, want ze waren voorzien van een tijdsstempel. Bij het produceren van medische apparaten is het cruciaal dat problemen worden ingedamd."

Hexagon en Zimmer Biomet werken samen om parameters in te stellen die overeenkomen met bewerkbare opdrachten.

"We kunnen maximale en minimale temperatuurlimieten voor een waarschuwing instellen. Als de omgevingsomstandigheden van een bepaalde component of CMM dus buiten de gespecificeerde parameters vallen, dan ontvangen we een waarschuwing via e-mail of sms, en de bijbehorende actie is om alles stil te zetten: stoppen met het verkrijgen van metingen, stoppen met het uitvoeren van het meetprogramma en simpelweg voorkomen dat we [tijdens het productieproces] een defect component produceren", verklaart Livingston. "Detectie is zeer waardevol, maar het is nog waardevoller om nooit een defecte component te maken. Nu hebben we PULSE en ontvangen we waarschuwingen wanneer onze CMM's de geprogrammeerde temperatuur-, vochtigheids- of trillingslimieten naderen. Wat nog belangrijker is, is dat we alles eenvoudigweg kunnen uitschakelen en nooit defecte producten vervaardigen, waardoor indamming in feite niet nodig is."

ROI

Wanneer in productietechnologie wordt geïnvesteerd, staat Return on Investment (ROI) centraal."Op gegeven moment hadden we een machine die foutmeldingen bleef geven", legt Livingston uit. "Er kwamen monteurs langs en dan werkte alles weer vlekkeloos. Terug in productie trad de fout al snel opnieuw op. Dit ging ongeveer vier weken zo door, waarna we besloten de machine terug te sturen naar Rhode Island. De grondoorzaak was een haarlijnscheurtje in de brug. Als we op dat moment een PULSE-systeem hadden gehad, was de oorzaak diezelfde dag nog vastgesteld. Met PULSE voorkomen we veel problemen en beperken we de stilstandtijd."De storing vond jammer genoeg plaats tijdens de vakantieperiode, wat tot hogere arbeidskosten leidde om het probleem recht te zetten. Het is lastig om te extrapoleren hoeveel tijd en geld Zimmer Biomet heeft bespaard sinds de installatie, maar het is waarschijnlijk al aanzienlijk.

Toekomstbeeld voor productie

Zimmer Biomet produceert samen met partners op verschillende locaties in de Verenigde Staten, Puerto Rico, Ierland, China en Canada en maakt gebruik van honderden CMM's. Als elke machine is uitgerust met een PULSE-systeem, kan het datavolume dat wordt verkregen zowel een vloek als een zegen zijn. De vloek is de inherente behoefte aan een ecosysteem dat logische resultaten kan trekken uit de gigantische hoeveelheden gegevens. De zegen is het feit dat grote hoeveelheden gegevens schatten aan informatie bevatten, zolang de middelen voor consolidatie en ontcijfering maar aanwezig zijn."Om dit proces te vereenvoudigen en context te creëren uit de gegevens en vervolgens actie te kunnen ondernemen, hebben we de tool HxGN SMART Quality gebruikt. Deze tool is ontwikkeld door Hexagon en verbindt de machines onderling via een netwerk", aldus Livingston. "De live data-uitvoer [van PULSE-boxes] wordt elke dag op een 60 inch-scherm in ons lab weergegeven, zodat ons personeel direct kan zien wat er gaande is."

We kunnen niet alleen live zien wat er gebeurt, maar de HxGN SMART Quality-oplossing biedt ook de mogelijkheid om aangepaste rapporten op te stellen, waardoor geavanceerd dataflowmanagement en visualisatie in één oogopslag mogelijk wordt.

"We zijn in staat om verschillende machinerapporten uit te voeren, afhankelijk van waar we naar op zoek zijn", geeft Livingston aan. "De contextuele gegevens zijn van onschatbare waarde."

Wanneer we vragen hoe ze de toekomst voor zich zien, kijkt Zimmer Biomet zeer uit naar het Industrial Internet of Things- concept (IIoT).

"De volgende stap is het toepassen en, in feite, uitvoeren van zakelijke tools", zegt Livingston. "We hebben CMM's in de Verenigde Staten, Ierland, China en Puerto Rico. Met het HxGN SMART Quality-systeem kunnen we data, verkregen vanuit meerdere PULSE-systemen, op één centraal dashboard bekijken. Wanneer data over het machinegebruik in die context beschikbaar is, dan kun je veel betere, weloverwogen besluiten nemen over hoe je het bedrijf runt. Je kunt je bijvoorbeeld afvragen: kan in een fabriek in Zuid-Amerika een CMM in een open ruimte worden geplaatst of moet deze in een omgeving worden geplaatst met een vorm van klimaatregeling? Of: heeft een fabriek in China meer CMM's nodig of moeten ze hun processen verbeteren?

"Mijn toekomst ziet er als volgt uit: ik ontvang een rapport met de 'laatste 10' fouten of 'wat er op dit moment misgaat' of 'wat er bijna fout gaat'", aldus Livingston. "In plaats van dat mijn collega's ongecontroleerd proberen fouten achteraf op te lossen, hoeven ze alleen maar naar een dashboard te kijken en proactief maatregelen te treffen op basis van data in plaats van foutmeldingen. Het is een geheel nieuwe tool. We kunnen nu direct actie ondernemen op basis van de data die we ontvangen. Dit was voorheen niet mogelijk."

Van een bescheiden begin in de kelder van Justin Zimmer tot het sponsoren van de eerste online uitzending van een live knie-ingreep tot computergestuurde systemen die zijn ontwikkeld om orthopedische chirurgen te helpen:

Zimmer Biomet heeft altijd de nieuwste ontwikkelingen en geavanceerde oplossingen geïmplementeerd. Het wordt zeer interessant om het pad te volgen dat deze organisatie samen met Hexagon Manufacturing Intelligence gaat afleggen.

"We leren steeds beter wat de data ons kunnen vertellen en hoe we deze data kunnen gebruiken", geeft Livingston toe. "Dit systeem kan de manier waarop een fabrieksnetwerk wordt geoptimaliseerd compleet veranderen. Dingen die voorheen onmogelijk waren, kunnen nu met het grootste gemak worden uitgevoerd."

Laatst zagen we op het dashboard, dat er rond 4 uur 's ochtends een storing was geweest op een van onze CMM's. Om 7 uur wisten we, dankzij de gegevens van PULSE en met hulp van de technici van Hexagon, exact wanneer de storing had plaatsgevonden en welke producten in quarantaine moesten worden geplaatst, omdat we een tijdsstempel hadden aangebracht. Bij het produceren van medische apparaten is het cruciaal dat problemen worden ingedamd.