Une Solution Intégrée Accélère L'assemblage

GKN Driveline - Suède

Contact

GKN Driveline est un des premiers fournisseurs mondiaux de composants et de systèmes de transmission automobile avancés. La société fabrique un large éventail d'éléments de transmission automobile utilisés dans toutes les catégories de véhicules : de la plus petite voiture ultra économique au véhicule haut de gamme le plus élaboré exigeant des caractéristiques dynamiques très complexes. En tant qu'équipementier à vocation mondiale qui approvisionne les plus grands constructeurs automobiles au monde, GKN Driveline avait besoin d'un partenaire en métrologie pour l'aider à répondre aux attentes croissantes dans le domaine de la production et de la précision. Hexagon Manufacturing Intelligence partage la vision de GKN Driveline concernant l'optimisation du processus de mesure en vue d'accélérer les tâches sans sacrifier la précision, et c'est la raison pour laquelle le Suédois a privilégié ce fournisseur de solutions de métrologie et de fabrication.

GKN anticipe en matière de planification de la fabrication. Son usine à Koping, en Suède, développe, réalise et assemble les pièces les plus importantes de la transmission intégrale équipant de nombreuses voitures d'aujourd'hui. Jan Engström travaille comme ingénieur de production dans le département Fabrication de couronnes dentées et est responsable de 34 machines tournant 24 heures sur 24. En collaboration avec Hexagon, Jan Engström a participé à un projet qui change le processus de mesure de pièces appliqué par GKN.

« Par le passé, nous avons utilisé des jauges de mesure pour vérifier nos produits », observe Jan Engström. « L'inconvénient de ce procédé résidait dans le fait que nous devions acheter de nouvelles jauges pour chaque nouveau détail fabriqué afin de disposer des outils adaptés. Lorsque nous avons reçu des commandes pour plusieurs nouveaux produits, il nous a fallu une solution plus flexible. »

Coopération dans la recherche de la bonne solution

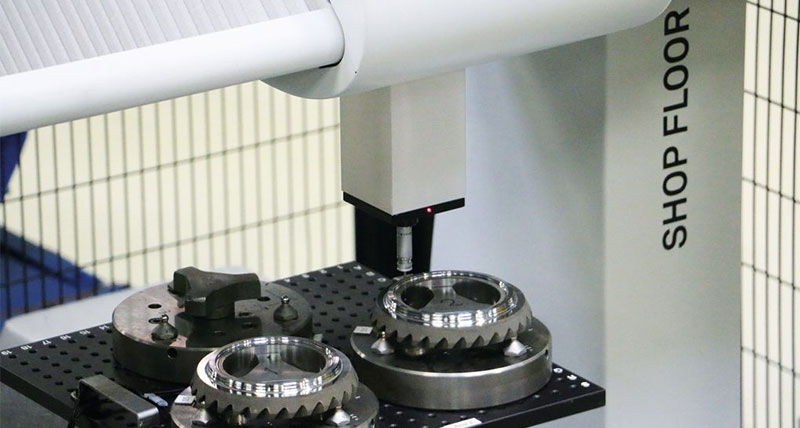

GKN a reconnu la nécessité d'appliquer un système de mesure de haute qualité, flexible et rapide, qui ne crée pas de goulots d'étranglement dans la production. Le projet a débuté avec les premiers entretiens que Jan Engström a menés avec Hexagon pour intégrer un processus de mesure dans la chaîne de fabrication. Le résultat est une solution automatisée, plus précisément une machine à mesurer tridimensionnelle (MMT) GLOBAL Shop Floor équipée du logiciel de métrologie PC-DMIS. C'est la première machine à mesurer que GKN incorpore dans une cellule de production. Auparavant, on amenait les pièces fabriquées dans un laboratoire de mesure pour l'inspection. La vérification laborieuse aboutissait à des retards de production coûteux. Avec le nouveau système, la même procédure prend tout juste 90 secondes, ce qui représente un gain de temps précieux.

La flexibilité constituait un autre facteur clé pour GKN Driveline lors de la sélection de la MMT, car l'entreprise devait mesurer rapidement différentes pièces pour divers clients. La solution complète de Hexagon répond à cette exigence et présente de nombreux avantages supplémentaires, puisqu'il est à présent possible de relever les nouvelles pièces à l'intérieur de la cellule. Les changements de pièces sont plus rapides en raison de la suppression d'étapes de traitement devenues superflues. Les temps d'attente se réduisent ainsi au changement de fixation et à la programmation.

« Il s'agit d'une planification à long terme », explique Engström. « Comparée aux jauges, la MMT est une solution très flexible parce qu'elle peut mesurer tout ce que nous posons sur la table. Maintenant, nous pouvons démarrer directement la fabrication de tous les nouveaux produits. Ceci libère aussi du temps dans notre laboratoire de mesure, puisque la machine à mesurer peut effectuer des contrôles que les jauges ne pouvaient réaliser. »

GKN utilise en ce moment dix MMT de Hexagon dans son usine et possède ainsi les outils nécessaires pour rendre la production fiable. Cette fiabilité était une des principales raisons du choix de la MMT GLOBAL Shop Floor comme solution intégrée à la cellule.

L'intégration améliore l'efficacité

La MMT est la première machine que GKN a installée dans une cellule automatisée, où elle se trouve connectée à un tour et à un robot. Le système de mesure relève chaque détail et envoie les données au tour, qui effectue la compensation et usine selon les tolérances définies. Il est important d'exécuter des mesures intégrales et hautement précises de pièces dans la cellule.

L'intégration de la MMT dans la chaîne de fabrication a apporté plusieurs avantages. Elle a entre autres accéléré la production grâce au nouveau système d'assurance qualité. Et c'est une illustration parfaite du rôle clé de la qualité dans l'accroissement de la productivité. « Les données de qualité dont nous disposons maintenant sont nettement meilleures que celles que nous avions l'habitude d'obtenir », indique le chef d'équipe Johan Bäckström.

La vitesse est un autre atout, car GKN peut à présenter mesurer deux pièces en même temps, ce qui double le gain de temps. Comme l'intégration de la MMT dans la chaîne de fabrication a réduit la durée de production, elle a accéléré l'ensemble du processus. Hexagon a aussi élaboré un programme de formation sur mesure pour cette chaîne de fabrication et assuré une formation sur le site à Koping. Johan Bäckström commente : « La machine est facile d'emploi, et nous avons reçu la formation et l'assistance nécessaires. Hexagon est venu dans notre usine et a formé tous les opérateurs de la chaîne à la MMT. »