Integrované řeseni pro zrychlení výrobní linky

GKN Driveline - Švédsko

Kontakty

Společnost GKN Driveline je jedním z vedoucích světových dodavatelů komponent a systémů automobilových pohonů. Vyrábí vlastní rozsáhlou řadu komponent a systémů automobilových pohonů pro použití v celém spektru vozidel – od těch nejmenších, mimořádně levných automobilů, až po ty nejsofistikovanější, špičkové vozy vyžadující tu nejkomplexnější jízdní dynamiku. Jako globální společnost zásobující přední světové výrobce, potřebovala společnost, GKN Driveline zvolit partnera pro oblast měření, který jí pomůže naplnit zvyšující se nároky na objem a přesnost výroby. Společnost Hexagon Manufacturing Intelligence sdílí vizi společnosti GKN Driveline optimalizovat proces měření za účelem zvýšení rychlosti bez ztráty přesnosti, a proto se stala jejím partnerem.

Společnost GKN uvažuje při plánování výroby hodně dopředu. Její výrobní závod v Kopingu, ve Švédsku, vyvíjí, vyrábí a kompletuje nejdůležitější součásti pohonů všech čtyř kol pro řadu současných automobilů. Jan Engström pracuje jako technolog v oddělení výroby talířových ozubených kol a zodpovídá za 34 strojů, které pracují nepřetržitě, 24 hodin denně. Společně se společností Hexagon byl Engström zapojen do projektu, který naprosto změní způsob, jakým ve společnosti GKN měří díly.

„Dříve jsme používali ke kontrolním měřením našich produktů pevně nastavená měřidla,“ říká Engström. „Nevýhodou bylo, že s každým novým detailem, který jsme začali vyrábět, jsme museli zakoupit odpovídající měřidla. Když jsme obdrželi objednávky na několik nových produktů, potřebovali jsme flexibilnější řešení.“

Společnou prací za nalezením správného řešení

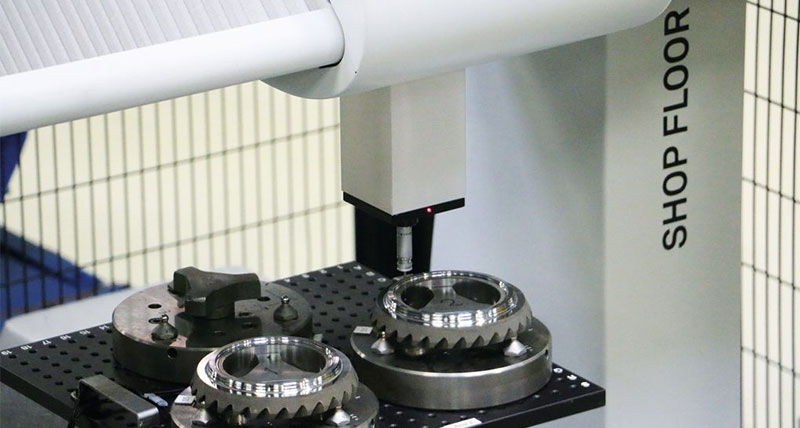

Společnost GKN stanovila, že potřebuje vysoce kvalitní, flexibilní a rychlý systém pro měření dílů, který nebude ve výrobě tvořit zúžené místo. Projekt byl spuštěn, když začal Engström diskutovat se společností Hexagon o nalezení vhodného řešení procesu měření, integrovaného do linky. Konečným výsledkem byla instalace automatizovaného řešení, kdy byl do výrobní linky integrován souřadnicový měřicí stroj (SMS) GLOBAL Shop Floor vybavený softwarem PC-DMIS. Je to poprvé, kdy společnost GKN zakomponovala měřicí stroj do výrobní buňky; předtím se za účelem kontroly odebíraly díly z výrobní linky a putovaly do měřicí laboratoře. Zdlouhavý proces kontroly vytvářel ve výrobě nákladná zpoždění, zatímco nový systém zvládne tentýž proces za pouhých 90 sekund – což je cenná úspora času.

Flexibilita byla pro společnost GKN Driveline rovněž důležitým faktorem výběru správného SMS, protože bylo zapotřebí rychle měřit různé díly pro různé zákazníky. Komplexní řešení Hexagon to umožnilo a navíc lze nové díly nyní měřit přímo v buňce. Výměny obrobků jsou rychlejší, protože byly odstraněny některé, nyní zbytečné procesy, takže čekací doba se zkrátila a zahrnuje jen výměnu upínacích prvků a změnu programů. „Je to o dlouhodobém plánování,“ říká Engström. „Ve srovnání s měřidly je SMS velmi flexibilní, protože dokáže měřit všechno, co mu dáme na stůl. Nyní můžeme začít přímo vyrábět všechny nové produkty. Také to uvolní čas v naší měřicí laboratoři, neboť měřicí stroj zvládne další kontroly, které měřidla neumožňovala.“ Společnost GKN má v závodě v současnosti deset SMS Hexagon, takže personál strojům opravdu věří. Tato důvěra byla jedním z hlavních důvodů, proč si společnost zvolila pro integraci do buňky stroj GLOBAL Shop Floor.

Integrace zvyšuje efektivitu

Integrace SMS do výrobní buňky přinesla několik výhod – jednou z nich je, že výrobní buňka je rychlejší díky novému systému kontroly kvality – kvalita je tak skutečným motorem produktivity. „Údaje o kvalitě jsou nyní vynikající ve srovnání s daty, která jsme dostávali dříve,“

Společnost Hexagon také vytvořila přizpůsobený školicí program pro danou konkrétní linku a poskytla školení přímo na místě, v Kopingu. Bäckström dodává: „Stroj se snadno ovládá a my jsme obdrželi potřebné školení a podporu. Společnost Hexagon přijela do závodu a proškolila v používání SMS všechny pracovníky na lince.“

Výhody zahrnují úsporu nákladů, snadné použití a technickou podporu

Úspora času přinesla rovněž úsporu nákladů, protože je snadnější měřit různé díly jednoduše změnou programu a upínacích prvků než celého procesu měření. Dříve se vždy investovalo do nového měřidla a cena byla přibližně 250 000 SEK. Nyní ušetříme na každém novém detailu přes 200 000 SEK, protože nastavení se provede za mnohem nižší cenu.

Společnost GKN má v plánu řadu nových projektů vyžadujících nová měřidla, ale to již nepředstavuje žádný problém, protože tento dynamický měřicí stroj poskytuje přizpůsobivé, dlouhodobé řešení.