Een geïntegreerde oplossing voor een snellere productielijn

GKN Driveline - Zweden

Contact opnemen

Op het gebied van productieplanning denkt GKN vooruit en de fabriek in Köping, Zweden, ontwikkelt, produceert en monteert essentiële onderdelen van de vierwielaandrijving die veel van de auto's tegenwoordig hebben. Jan Engström is werkzaam als Production Engineer op de productieafdeling voor kroonwielen, waar hij verantwoordelijk is voor 34 verwerkingsmachines die 24 uur per dag werkzaam zijn. Engström heeft samen met Hexagon deelgenomen aan een project dat het proces dat GKN gebruikt om onderdelen te meten zal gaan veranderen.

“In het verleden gebruikten we altijd standaard lengtemeters om de controlemetingen van onze producten uit te voeren” laat Engström weten. “Het nadeel was echter dat we iedere keer dat we een nieuw detail produceerden, bijpassende meters moesten kopen. Toen we orders ontvingen voor verscheidene nieuwe producten hadden we een efficiëntere oplossing nodig.”

Samenwerken om de juiste oplossing te vinden

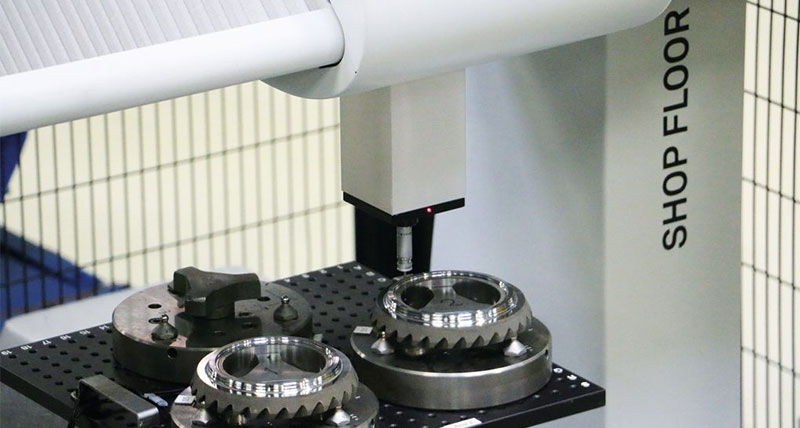

GKN had behoefte aan een hoogwaardig, flexibel en snel systeem voor het meten van onderdelen, dat geen knelpunt in de productie zou veroorzaken. Het project ging van start toen Engström met Hexagon in overleg ging over het vinden van de juiste oplossing voor een inline meetproces. Het eindresultaat was de installatie van een geautomatiseerde oplossing waarbij een GLOBAL Shop Floor coördinatenmeetmachine (CMM), uitgerust met PC-DMIS-software, werd geïntegreerd in de productielijn. Dit is de eerste keer dat GKN een meetmachine heeft geïntegreerd in een productiecel. Voorheen werden onderdelen van de productielijn afgehaald en meegenomen naar een meetruimte voor inspectie. Dit uitgebreide inspectieproces veroorzaakte kostbare vertragingen in de productie, terwijl het nieuwe systeem het mogelijk maakt hetzelfde proces uit te voeren in slechts 90 seconden, waardoor waardevolle tijd bespaard wordt.

Een andere belangrijke factor voor GKN Driveline bij het kiezen van de juiste CMM was flexibiliteit, aangezien het bedrijf snel verschillende onderdelen voor verschillende klanten moest kunnen meten. De uitgebreide oplossing van Hexagon biedt dit en nog veel meer, aangezien nieuwe onderdelen nu binnen de cel gemeten kunnen worden. De omschakeling van werkstukken gaat nu sneller omdat er een aantal overbodige processen zijn weggevallen, waardoor de wachttijd verminderd is naar de tijd die het kost om opspanningsinrichtingen en het programma te wisselen.

“Het gaat om planning op de lange termijn” zegt Engström. “Vergeleken met de meters is de CMM een hele flexibele oplossing, omdat het alles kan meten wat we op de tafel leggen. Nu kunnen we alle nieuwe producten direct gaan produceren. Dit maakt ook tijd vrij in onze meetruimte, aangezien de meetmachine extra controles kan uitvoeren die de meters niet konden doen.”

GKN heeft nu tien Hexagon CMM's in de fabriek staan, waardoor het personeel vertrouwen krijgt in de machines. Dit vertrouwen was één van de belangrijkste redenen dat ze er voor gekozen hebben GLOBAL Shop Floor te integreren in de cel.

Integratie verbetert efficiëntie

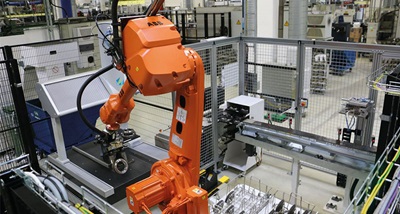

GKN heeft de CMM geïnstalleerd als eerste onderdeel in een geautomatiseerde cel. Hier is hij gekoppeld met een draaibank en een robot. Ieder detail wordt gemeten en de meetgegevens worden continu van de meetmachine naar de draaibank gestuurd, waar het dan gecompenseerd wordt met tolerantie naar de nominale waarde. Het is belangrijk om 100% van de onderdelen binnen de cel met hoge nauwkeurigheid te meten.

Er zitten verscheidene voordelen aan het integreren van de CMM in de productielijn. De productietijd is bijvoorbeeld sterk verkort vanwege het nieuwe kwaliteitscontrolesysteem, kwaliteit is de aandrijving van productie.

"De kwaliteit van de gegevens die we nu hebben is geweldig vergeleken met de gegevens die we eerst kregen” zegt Team Leader Johan Bäckström.

Een ander voordeel is de snelheid, omdat GKN nu twee onderdelen tegelijk kan meten, wat de tijdsbesparing verdubbelt. Omdat de productietijd korter is met de integratie van de CMM in de productielijn, is de snelheid van de algehele productie gestegen.

Hexagon heeft ook een aangepast trainingsprogramma gemaakt voor deze specifieke productielijn en heeft training op locatie gegeven in Köping.

Bäckström vertelt “de machine is gemakkelijk te gebruiken en we hebben de training en ondersteuning gekregen die we nodig hadden. Hexagon is naar onze fabriek gekomen en heeft iedereen die bij de lijn werkt getraind in het gebruik van de CMM.”

De voordelen zijn onder andere kostenbesparing, gebruiksgemak en technische ondersteuning

Het besparen van tijd leidt tot het besparen van kosten, omdat het eenvoudiger is verschillende onderdelen te meten door slechts het programma en de opspanningsinrichtingen te wisselen en niet het hele meetproces aan te passen. Vroeger waren de kosten van iedere investering in een nieuwe meter ongeveer 250.000 SEK. Nu wordt op ieder nieuw onderdeel meer dan 200.000 SEK bespaard, omdat het veel goedkoper is de juiste meter in te stellen. GKN heeft veel nieuwe projecten waar nieuwe meters voor nodig zijn, maar dit is niet langer een probleem, omdat deze dynamische meetmachine een flexibele en duurzame oplossing biedt.