Una soluzione integrata per una linea di produzione più veloce

GKN Driveline - Svezia

Contattateci

GKN Driveline è uno dei fornitori leader nel mondo di componenti e sistemi per catene cinematiche automobilistiche. L’ampia gamma di componenti prodotti trova impiego nella più piccola vettura ultra low cost come nella più sofisticata auto di lusso che richiede complesse dinamiche di guida. In quanto azienda globale che serve i costruttori leader nel mondo, GKN Driveline aveva la necessità di scegliere un partner metrologico che l'aiutasse a soddisfare crescenti aspettative di produzione e precisione. Hexagon Manufacturing Intelligence condivide la visione di GKN Driveline: ottimizzare il processo di misura per ottenere una velocità più elevata senza perdita di precisione, motivo per il quale è stata scelta come partner.

GKN guarda avanti quando si tratta di programmare la produzione. Il suo stabilimento di Koping in Svezia fabbrica e assembla le parti fondamentali della trazione integrale per la maggior parte delle auto attualmente costruite. Jan Engströ, Production Engineer nel reparto di produzione delle ruote dentate, è responsabile di 34 macchine operative 24 ore su 24. Con Hexagon, Engström è stato coinvolto in un progetto che cambierà il processo impiegato da GKN per misurare i componenti.

“In passato abbiamo usato calibri di misura fissi per eseguire misure di controllo dei nostri prodotti,” commenta Engström. "Lo svantaggio di questo metodo era che ad ogni nuovo dettaglio prodotto dovevamo acquistare i calibri adatti. Quando abbiamo ricevuto ordini per numerosi nuovi prodotti, si è resa necessaria una soluzione più flessibile."

Anche la flessibilità era un fattore importante per la GKN Driveline nella scelta della giusta CMM perchè l'azienda aveva bisogno di misurare rapidamente pezzi diversi per clienti diversi. La soluzione completa di Hexagon ha fornito questo e altro ancora poiché ora i pezzi possono essere misurati all'interno della cella. I cambi dei pezzi sono più veloci grazie all'eliminazione di alcuni dei processi ora inutili per cui il tempo di attesa si riduce allo scambio degli attrezzaggi e alla programmazione.

“Si tratta di programmazione a lungo termine” afferma Engström. Rispetto ai calibri, la CMM è un'alternativa molto flessibile perché può misurare qualunque cosa mettiamo sul piano di lavoro. Ora possiamo iniziare a produrre direttamente tutti i nuovi prodotti. Questo rende la sala metrologica disponibile per maggior tempo perché la macchina di misura può gestire ulteriori controlli a differenza dei calibri.

GKN guarda avanti quando si tratta di programmare la produzione. Il suo stabilimento di Koping in Svezia fabbrica e assembla le parti fondamentali della trazione integrale per la maggior parte delle auto attualmente costruite. Jan Engströ, Production Engineer nel reparto di produzione delle ruote dentate, è responsabile di 34 macchine operative 24 ore su 24. Con Hexagon, Engström è stato coinvolto in un progetto che cambierà il processo impiegato da GKN per misurare i componenti.

“In passato abbiamo usato calibri di misura fissi per eseguire misure di controllo dei nostri prodotti,” commenta Engström. "Lo svantaggio di questo metodo era che ad ogni nuovo dettaglio prodotto dovevamo acquistare i calibri adatti. Quando abbiamo ricevuto ordini per numerosi nuovi prodotti, si è resa necessaria una soluzione più flessibile."

Collaborare per trovare la soluzione giusta

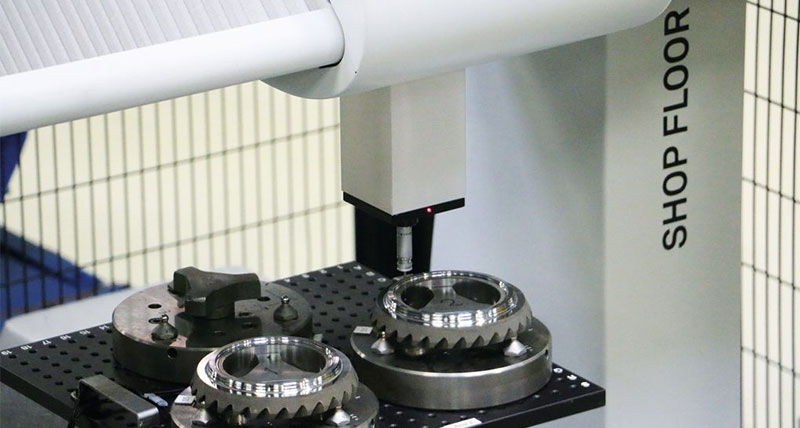

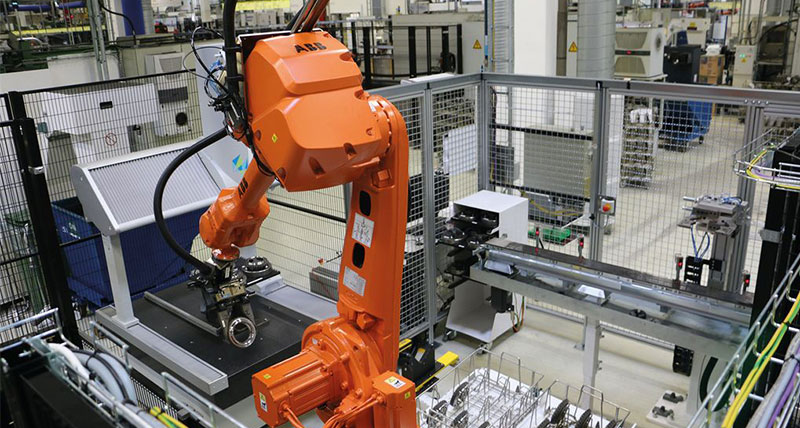

GKN aveva identificato l'esigenza di un sistema di qualità, flessibile e rapido per misurare i pezzi che non creasse colli di bottiglia in produzione. Il progetto ha avuto inizio quando Engström ha cominciato a discutere con Hexagon per trovare la soluzione giusta per un processo di misura in linea. Il risultato finale è stato l'installazione di una soluzione automatica in cui una macchina di misura a coordinate (CMM) GLOBAL Shop Floor equipaggiata con software PC-DMIS è stata integrata nella linea di produzione. Questa è la prima volta in cui GKN integra una macchina di misura in una cella di produzione. In precedenza i pezzi venivano prelevati dalla linea di produzione e portati in sala metrologica per la verifica. Il lungo processo di verifica causava costosi ritardi di produzione mentre il nuovo sistema permette di completare lo stesso processo in soli 90 secondi: un risparmio di tempo prezioso.Anche la flessibilità era un fattore importante per la GKN Driveline nella scelta della giusta CMM perchè l'azienda aveva bisogno di misurare rapidamente pezzi diversi per clienti diversi. La soluzione completa di Hexagon ha fornito questo e altro ancora poiché ora i pezzi possono essere misurati all'interno della cella. I cambi dei pezzi sono più veloci grazie all'eliminazione di alcuni dei processi ora inutili per cui il tempo di attesa si riduce allo scambio degli attrezzaggi e alla programmazione.

“Si tratta di programmazione a lungo termine” afferma Engström. Rispetto ai calibri, la CMM è un'alternativa molto flessibile perché può misurare qualunque cosa mettiamo sul piano di lavoro. Ora possiamo iniziare a produrre direttamente tutti i nuovi prodotti. Questo rende la sala metrologica disponibile per maggior tempo perché la macchina di misura può gestire ulteriori controlli a differenza dei calibri.