En integrerad lösning för en snabbare produktionslinje

GKN Driveline - Sverige

Kontakta oss

GKN Driveline är en av världens ledande leverantörer till bilindustrin. De tillverkar sin egen omfattande serie med bildrivlinekomponenter som används i allt från de minsta lågprisbilarna till de mest sofistikerade premium-fordonen som kräver den mest komplexa drivdynamiken. Som ett globalt företag som servar världens ledande tillverkare behövde GKN Driveline välja en mätteknisk partner som kunde hjälpa dem öka produktionen och möta den förväntade noggrannheten. Hexagon Manufacturing Intelligence delar GKN Drivelines vision om att optimera mätprocessen för ökad hastighet utan att förlora noggrannhet, vilket är anledningen till att de blev en föredragen partner.

GKN tänker framåt när det gäller produktionsplanering. Anläggningen i Köping utvecklar, tillverkar och monterar de viktigaste delarna i fyrhjulsdriften för många av dagens bilar. Jan Engström arbetar som produktionstekniker på tillverkningsavdelningen för kronhjul och är ansvarig för 34 processmaskiner som körs dygnet runt. Tillsammans med Hexagon har Jan arbetat med ett projekt som kommer att förändra den process GKN använder för att mäta delar.

”Förut använde vi fasta fixturer för att kontrollera måtten på våra produkter” kommenterar Jan. ”Nackdelen var att vi för varje ny detalj vi tillverkade behövde köpa in anpassade fixturer. När vi fick order på flera nya produkter behövde vi en mer flexibel lösning.”

Den utdragna inspektionsprocessen orsakade dyrbara produktionsfördröjningar, medan det nya systemet gör det möjligt att fullfölja samma process på bara 90 sekunder - en värdefull tidsbesparing.

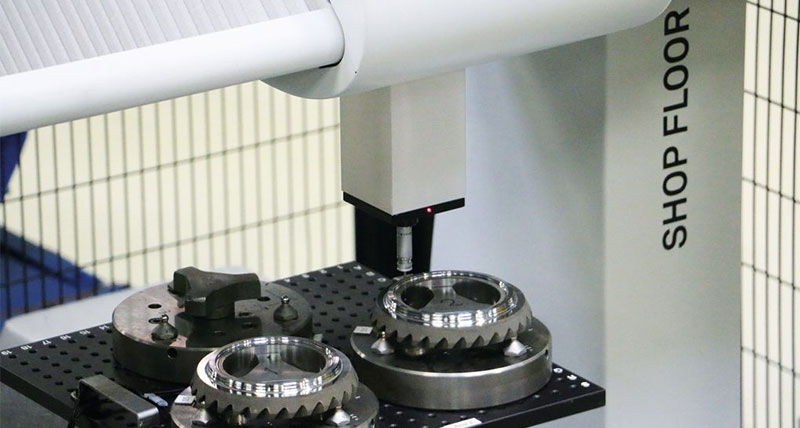

Flexibilitet var också en viktig faktor för GKN Driveline när de valde rätt mätmaskin, eftersom företaget behövde mäta olika delar för olika kunder snabbt. Hexagons omfattande lösning har gett dem detta och mer, eftersom nya delar nu kan mätas inne i cellen. Omarbetning av arbetsstycken går snabbare tack vare att vissa processer har kunnat tas bort, så väntetiden reduceras till byte av fixeringsplatta och programmering. ”Det handlar om långsiktig planering” säger Jan. ”Jämfört med mätinstrumenten är mätmaskinen ett mycket flexibelt alternativ eftersom det kan mäta allt vi lägger på bordet. Nu kan vi börja tillverka alla nya produkter direkt. Det frigör också tid i vårt mätrum, eftersom mätmaskinen kan hantera extra kontroller som fixturerna inte klarade.”GKN har för närvarande tio Hexagon mätmaskiner i fabriken och företagets personal har tillit till maskinerna. Detta förtroende var en av de viktigaste orsakerna till att de valde GLOBAL Shop Floor för att inkorporeras i cellen.

GKN tänker framåt när det gäller produktionsplanering. Anläggningen i Köping utvecklar, tillverkar och monterar de viktigaste delarna i fyrhjulsdriften för många av dagens bilar. Jan Engström arbetar som produktionstekniker på tillverkningsavdelningen för kronhjul och är ansvarig för 34 processmaskiner som körs dygnet runt. Tillsammans med Hexagon har Jan arbetat med ett projekt som kommer att förändra den process GKN använder för att mäta delar.

”Förut använde vi fasta fixturer för att kontrollera måtten på våra produkter” kommenterar Jan. ”Nackdelen var att vi för varje ny detalj vi tillverkade behövde köpa in anpassade fixturer. När vi fick order på flera nya produkter behövde vi en mer flexibel lösning.”

Samarbete för att den hitta rätta lösningen

GKN hade identifierat behovet av ett flexibelt och snabbt system med hög kvalitet för att mäta delar för att inte skapa en flaskhals i produktionen. Projektet startade när Jan började diskutera möjliga idéer med Hexagon för att hitta den rätta lösningen för en mätprocess inline. Slutresultatet blev installationen av en automatiserad lösning där en GLOBAL Shop Floor mätmaskin (CMM), utrustad med PC- DMIS-programvara integrerades i produktionslinjen. Detta är första gången GKN har bäddat in en mätmaskin i en produktionscell, tidigare togs delar från produktionslinjen in i ett mätrum för kontrollmätning.Den utdragna inspektionsprocessen orsakade dyrbara produktionsfördröjningar, medan det nya systemet gör det möjligt att fullfölja samma process på bara 90 sekunder - en värdefull tidsbesparing.

Flexibilitet var också en viktig faktor för GKN Driveline när de valde rätt mätmaskin, eftersom företaget behövde mäta olika delar för olika kunder snabbt. Hexagons omfattande lösning har gett dem detta och mer, eftersom nya delar nu kan mätas inne i cellen. Omarbetning av arbetsstycken går snabbare tack vare att vissa processer har kunnat tas bort, så väntetiden reduceras till byte av fixeringsplatta och programmering. ”Det handlar om långsiktig planering” säger Jan. ”Jämfört med mätinstrumenten är mätmaskinen ett mycket flexibelt alternativ eftersom det kan mäta allt vi lägger på bordet. Nu kan vi börja tillverka alla nya produkter direkt. Det frigör också tid i vårt mätrum, eftersom mätmaskinen kan hantera extra kontroller som fixturerna inte klarade.”GKN har för närvarande tio Hexagon mätmaskiner i fabriken och företagets personal har tillit till maskinerna. Detta förtroende var en av de viktigaste orsakerna till att de valde GLOBAL Shop Floor för att inkorporeras i cellen.

GKN har för närvarande tio Hexagon mätmaskiner i fabriken och företagets personal har tillit till maskinerna. Detta förtroende var en av de viktigaste orsakerna till att de valde GLOBAL Shop Floor för att inkorporeras i cellen.

Integration förbättrar effektiviteten

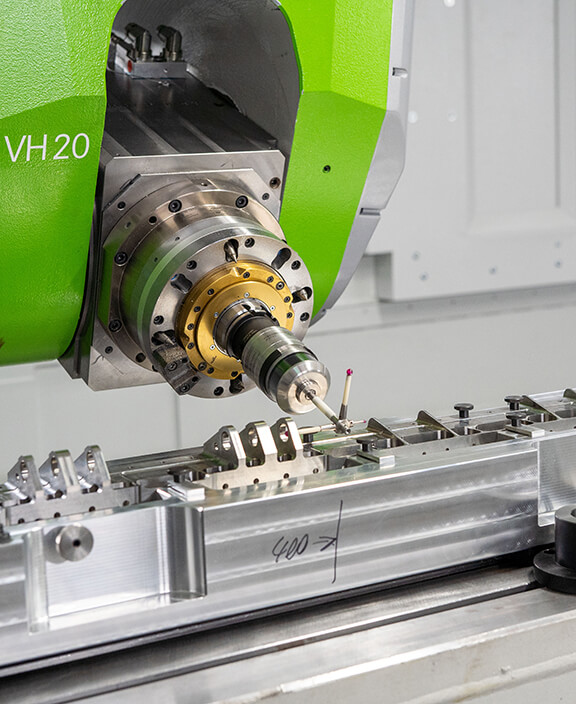

Detta är den första mätmaskinen GKN har installerat som del av en automatiserad cell, där den är ansluten till en svarv och en robot. Varje detalj mäts och mätdata skickas kontinuerligt från mätmaskinen till svarven, som sedan kompenserar inom toleranserna mot det nominella värdet. Det är viktigt att mäta 100 % av delarna inom cellen med stor noggrannhet.

Det har funnits flera fördelar med att integrera mätmaskinen i produktionslinjen, en är att produktionstiden blir kortare tack vare det nya kvalitetskontrollsystemet - kvaliteten driver verkligen produktiviteten. ”De kvalitetsdata vi nu har är utomordentliga, jämfört med de data vi fick tidigare” säger teamleader Johan Bäckström.

Ännu en fördel är hastigheten, eftersom GKN nu kan mäta två delar på samma gång, vilket fördubblar tidsbesparingen. Eftersom produktionstiden har minskats genom integrationen av mätmaskin i produktionslinjen har hastigheten för hela produktionen ökat. Hexagon har också utvecklat ett anpassat utbildningsprogram för denna speciella tillverkningslinje och levererar utbildning på plats i Köping. Bäckström kommenterar: ”Maskinen är lätt att använda och vi har fått den utbildning och support vi behövt. Hexagon kom till vår fabrik och utbildade alla i teamet i användning av mätmaskinen.”

Fördelarna inkluderar kostnadsbesparing, enkel användning och teknisk support

Tidsbesparingar leder också till kostnadsbesparingar, eftersom det är lättare att mäta olika delar genom att bara ändra programmet och fastspänningsdonen, inte hela mätprocessen. Jämfört med tidigare kostnader varje gång man behövde investera i en ny mätfixtur gör man nu besparingar på varje ny detalj.

GKN har många nya projekt som kräver nya mätlösningar, men det är inget problem längre eftersom den här dynamiska mätmaskinen erbjuder en adaptiv långtidslösning.