Daha hizli üretim hatti için entegre çözüm

GKN Driveline - İsveç

İletişim

GKN üretim planlamaya gelince ileriyi düşünür, Koping İsviçre'deki tesislerinde günümüzdeki birçok arabanın dört çekişli sürüşü için en hayati parçaları geliştirir, imal eder ve montajını yapar. Jan Engström, ayna dişlisi imalat bölümünde Üretim Mühendisi olarak çalışmaktadır ve günde 24 saat çalışan 34 işleme tezgahından sorumludur. Engström, Hexagon'la birlikte GKN'nin parçaların ölçmek üzere kullandığı işlemi değiştirecek bir projede yer aldı.

Engström şu yorumda bulundu, "Geçmişte ürünlerimizin kontrol ölçümlerini yapmak için ayarlanmış ölçüm göstergeleri kullandık. "Olumsuz tarafı, ürettiğimiz her yeni ayrıntı ile ona uygun göstergeleri satın almamız gerekiyordu. Birçok yeni ürün için sipariş aldığımız zaman çok daha esnek bir çözüme ihtiyaç duyduk."

Doğru Çözümü Bulmak İçin Birlikte Çalışma

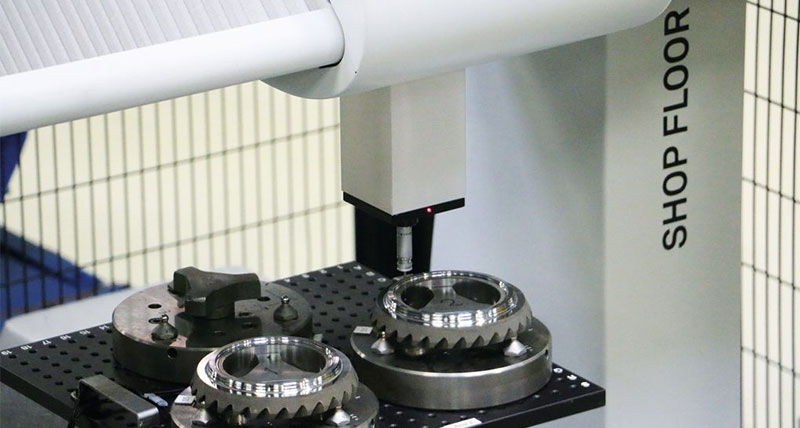

GKN, üretimde darboğaz oluşturmayacak, ölçüm parçaları için yüksek kalitede, esnek ve hızlı sistemlere ihtiyaç olduğu belirledik. Proje, Engström sıralı bir ölçüm süreci için doğru çözümü bulmak üzere Hexagon ile görüşmelere başladığında başladı. Nihai sonuç, PC-DMIS yazılımı ile donatılmış bir GLOBAL İmalat Sahası koordinasyon ölçüm cihazının (CMM) üretim hattına entegre edildiği otomatik bir çözümün montajı idi. İlk kez GKN' bir üretim hücresinin içine bir ölçüm cihazını gömüyordu; önceden parçalar üretim hattından muayene için ölçüm odasına alınıyordu. Uzun süren denetim süreci maliyetli üretim gecikmelerine neden oluyorken yeni sistem aynı işlemin değerli bir zaman tasarrufu olan sadece 90 saniyede tamamlanmasını sağlıyor.Şirket farklı müşteriler için farklı parçaları hızlıca ölçmeye gereksinim duyduğundan, esneklik doğru CMM cihazını seçerken GKN Driveline için önemli bir etmendir. Hexagon'un kapsamlı çözümü bunu ve daha fazlasını sağlarken yeni parçalar da hücre içinde ölçülebilmektedir. İş parçası geçişleri artık gereksiz olacak bazı süreçlerin kaldırılması nedeniyle daha hızlıdır, böylece bekleme süresi fikstürlerin ve programlamanın değiştirilmesine indirgenmiştir.

Engström şöyle diyor, "Uzun vadeli planlama ile ilgili. "Göstergeler ile karşılaştırıldığında CMM çok esnek bir çözüm çünkü tezgaha koyduğumuz her şeyi ölçebiliyor. Artık tüm yeni ürünleri doğrudan üretmeye başlayabiliriz. Bu aynı zamanda ölçüm odamızdaki süreyi azaltıyor çünkü ölçüm cihazı göstergelerin üstesinden gelemeyeceği ek kontrollerin üstesinden gelebiliyor."

GKN şu anda fabrika içerisinde on Hexagon CMM cihazına sahip. Bunlar şirket personeline öz güven veriyor ve cihazlara güvenmelerini sağlıyor. Bu öz güven, GLOBAL İmalat Sahasını hücre içine dahil edilmek üzere neden seçtiklerinin ana nedenlerinden biri idi.

Entegrasyon Verimliliği Artırır

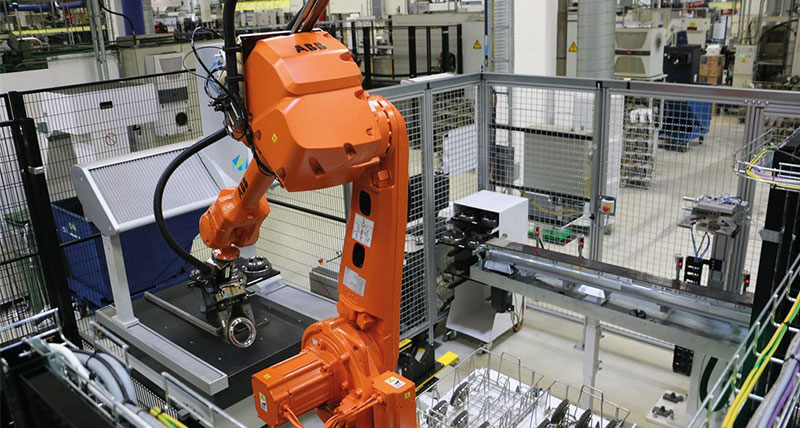

CMM cihazı, GKN'nin bir torna ve robota bağlı olarak otomatik bir hücrenin bir parçası olarak monte ettiği ilk cihazdır. Her ayrıntı ölçülmüştür ve ölçüm verileri sürekli olarak ölçüm cihazından tornaya gönderilir, bu daha sonra nominal değere doğru tolerans içinde kompanse edilir. Hücre içindeki parçaların %100'ünün yüksek hassasiyetle ölçülmesi önemlidir.

Üretim hattına CMM cihazının entegre edilmesinin çok faydası bulunmaktadır, bunlardan biri üretim süresinin yeni kalite kontrol sistemleri sayesinde daha hızlı olmasıdır. Kalite gerçekten de üretimi yönlendirir.

Ekip Lideri Johan Bäckström şöyle diyor, "Şu anda sahip olduğumuz kalite verileri eskiden aldığımız verilerle karşılaştırdığımızda göze çarpıyor.

Diğer faydası ise hızdır, GKN artık aynı anda iki parçayı ölçebiliyor ve zaman tasarrufunu ikiye katlıyor. CMM cihazının üretim hattına entegrasyonu ile üretim süresi azaltıldığından, toplam üretim hızı artmıştır.

Hexagon ayrıca bu özel üretim hattı için özel tasarlanmış bir eğitim programı oluşturmuş ve eğitim Koping'de sahada verilmiştir.

Bäckström şu yorumda bulunuyor, "Cihazın kullanımı çok kolay ve ihtiyacımız olan eğitimi ve desteği aldık. Hexagon fabrikamıza geldi ve hattaki herkese CMM'in nasıl kullanılacağı hakkında eğitim verdi."

Faydaları Arasında Maliyet Tasarrufu, Kullanım Kolaylığı ve Teknik Destek Bulunuyor

Zamandan kazanmak aynı zamanda maliyetten tasarruf etmektir. Tüm ölçüm sürecini değil de sadece programı ve fikstürleri değiştirerek farklı parçaları ölçmek çok daha kolaydır. Önceden, yeni bir göstergeye yapılan her zaman yatırımının maliyeti yaklaşık olarak 250.000 SEK idi. Şu anda her yeni ayrıntıda yaptığımız tasarruf 200.000 SEK çünkü ayar göstergesini çok daha düşük bir maliyete imal edebiliyorlar.

GKN yeni ölçüm göstergelerini gerektiren birçok yeni projeye sahip, ancak bu dinamik ölçüm cihazı uyarlanabilir uzun ömürlü bir çözüm sağladığından bu artık bir sorun olmaktan çıktı.