Utiliser la qualite

Augmenter la qualité et la productivité avec des mesures de tube de haute vitesse pratiquement automatiques

Contactez-nous

Dès le début, l’innovation faisait partie de la stratégie de développement des machines agricoles du constructeur CLAAS.

August Claas, le fondateur de l’entreprise, a enregistré la société en 1913 pour produire initialement des presses à foins avec ses frères Franz et Theo. La société a ensuite élaboré une version améliorée qui permettait de réaliser des noeuds sûrs, même avec de la ficelle de mauvaise qualité de l’époque. En 1936, CLAAS a commencé à fabriquer la première moissonneuse-batteuse adaptée aux conditions de récolte européennes. Depuis, cette machine est indissociablement liée au nom de CLAAS et a valu à l’entreprise la renommée et la présence internationale dont elle bénéficie actuellement.

August Claas, le fondateur de l’entreprise, a enregistré la société en 1913 pour produire initialement des presses à foins avec ses frères Franz et Theo. La société a ensuite élaboré une version améliorée qui permettait de réaliser des noeuds sûrs, même avec de la ficelle de mauvaise qualité de l’époque. En 1936, CLAAS a commencé à fabriquer la première moissonneuse-batteuse adaptée aux conditions de récolte européennes. Depuis, cette machine est indissociablement liée au nom de CLAAS et a valu à l’entreprise la renommée et la présence internationale dont elle bénéficie actuellement.

Aujourd’hui, CLAAS emploie plus de 11 000 personnes dans des usines à travers le monde. La première usine, celle de Harsewinkel, en Allemagne, est encore opérationnelle et fabrique des moissonneuses-batteuses, moissonneuses foreuses et de grands tracteurs à transmission intégrale sur une surface de plus de 400 000 mètres carrés. L’unité de production à Harsewinkel abrite quatre chaînes d’assemblage : l’une d’entre elles fabrique les grandes moissonneuses-batteuses LEXION 780-740 et 670-620, une autre se dédie aux séries TUCANO 570-320, AVERO 240/160 et DOMINATOR 40. Les deux chaînes restantes réalisent les séries de moissonneuses foreuses JAGUAR 980-930 et 870- 840, de même que les grands tracteurs 4x4 XERION 5000- 4000, dont la puissance atteint 530 chevaux.

Les caméras numériques de haute résolution mesurent avec précision nos géométries de tube en quelques secondes. Cette gamme de moissonneuses CLAAS réunit plus de 50 000 composants, qui doivent remplir à 100 % les standards de qualité et de résistance de l’entreprise.

Une grande partie de ces composants est formée de divers types de tuyaux et de barreaux. Dans le passé, toutes les rampes et tous les tuyaux hydrauliques étaient mesurés à l’aide de gabarits ou de gabarits de pliage ; en général, un patron de tôle était créé et on appliquait les tubes à ce patron.

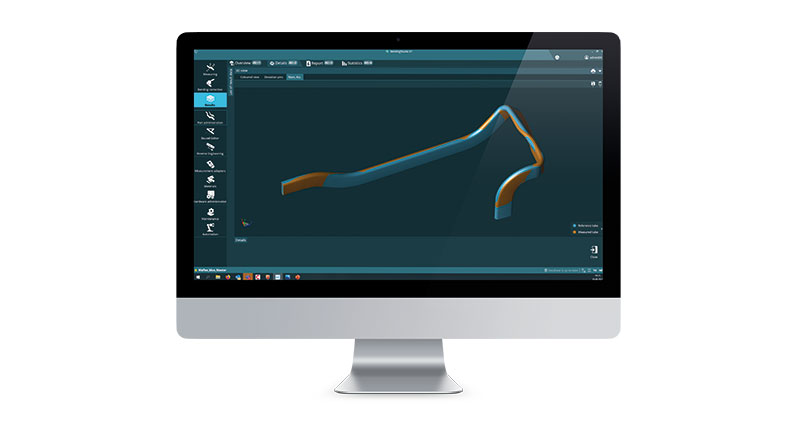

En 2007, CLAAS s’est mis à rechercher un système de mesure moderne, parallèlement au développement de nouveaux produits et dans l’objectif d’améliorer les processus et la vitesse de fabrication. L’entreprise a acquis un système de mesure portatif et une cellule de mesure optique AICON TubeInspect. L’installation rapide, la facilité d’emploi, la fonctionnalité sans contact et le mode de fonctionnement quasi automatique du TubeInspect P16 ont rapidement fait pencher la balance en sa faveur.

En 2007, CLAAS s’est mis à rechercher un système de mesure moderne, parallèlement au développement de nouveaux produits et dans l’objectif d’améliorer les processus et la vitesse de fabrication. L’entreprise a acquis un système de mesure portatif et une cellule de mesure optique AICON TubeInspect. L’installation rapide, la facilité d’emploi, la fonctionnalité sans contact et le mode de fonctionnement quasi automatique du TubeInspect P16 ont rapidement fait pencher la balance en sa faveur.

« La mesure précise de la géométrie des tubes, réalisée en quelques secondes avec les caméras numériques de haute résolution, était un facteur décisif. Nous pouvons générer un modèle de cintrage ou des données de correction très rapidement et à l’aide de programmes simples faciles à utiliser », déclare Thorsten Dammann, conseiller technique dans la fabrication de sous-ensembles chez CLAAS.

L’entreprise utilise aujourd’hui le système TubeInspect pour mesurer tout type de géométrie de tube. Ces tubes ont diverses tailles, un diamètre compris entre 4 et 150 millimètres et une longueur de 50 à 5 000 millimètres, et ils peuvent présenter jusqu’à 20 courbures. Ce sont des éléments importants qui transportent de l’huile, de l’eau, du gaz ou de l’air ou forment des tubes pour gardes-corps. Les résultats de mesure du système TubeInspect chez CLAAS sont aussi partie intégrante du processus de certification ISO.

« Nous n’avons plus besoin d’entrer les coordonnées de cintrage manuellement, qui est une source d’erreur évidente. Et le contrôle fait apparaître une concordance totale avec les exigences de construction. Nous pouvons directement programmer la cintreuse, et lorsque la longueur étirée du premier composant est déterminée, celui-ci est scié ou coupé sans copeaux. Lors de l’usinage sur la cintreuse, l’échantillon initial est relevé avec la cellule de mesure, les données de cintrage sont imprimées et les éventuels écarts sont évalués. »

« Nous n’avons plus besoin d’entrer les coordonnées de cintrage manuellement, qui est une source d’erreur évidente. Et le contrôle fait apparaître une concordance totale avec les exigences de construction. Nous pouvons directement programmer la cintreuse, et lorsque la longueur étirée du premier composant est déterminée, celui-ci est scié ou coupé sans copeaux. Lors de l’usinage sur la cintreuse, l’échantillon initial est relevé avec la cellule de mesure, les données de cintrage sont imprimées et les éventuels écarts sont évalués. »

« Nous avons pu nous affranchir de toutes les jauges de contour. Le système TubeInspect ne se contente pas de mesurer. Il établit aussi le premier standard de référence. Nous pouvons ainsi nous passer également de tout tube échantillon. Nous conservons quelques fixations de soudage, utilisées pour les essais et pour le soudage », observe M. Dammann.

Toutes les cintreuses chez CLAAS sont à présent connectées au système de mesure TubeInspect, ce qui permet un échange rapide et facile des données de correction. Dès la mesure d’un tube sans correction consécutive, la production peut démarrer, et toute la commande est cintrée durant un cycle, avec la garantie d’une qualité constante.

« Notre AICON TubeInspect P16 mesure des lots allant d’une pièce unique – un tube échantillon – à 150 pièces. Nous ajoutons environ 50 à 60 éléments par mois, que nous reprogrammons aussi comme de nouvelles pièces. L’usine cintre environ 7 000 tubes par jour, ce qui représente environ 200 tâches de mesure quotidiennes en 3 x 8, soit une mesure toutes les sept minutes », ajoute M. Dammann.

Le système TubeInspect P16 est le deuxième modèle de ce type acheté par la société à Haserwinkel. La première machine a rendu d’excellents services pendant plus de 10 ans et a rempli toutes les exigences de mesure chez CLASS. Mais l’entreprise souhaitait mettre l’équipement à niveau pour bénéficier du logiciel BendingStudio optimisé. Cela était difficile avec un ancien modèle de machine.

« Nous avons reçu une bonne offre, qui nous a poussée à investir dans une nouvelle cellule de mesure, équipée du logiciel le plus avancé, des caméras les plus actuelles, de la technologie LED et d’un espace de mesure légèrement plus grand, sans oublier l’assistance intégrale dont nous profitons », poursuit M. Dammann.

Par le passé, toutes les personnes travaillant dans le département de cintrage des tubes chez CLAAS ont été formées à l’ancien système. Avec l’acquisition du nouveau logiciel BendingStudio, l’entreprise a décidé de former quatre experts pour s’assurer que chaque équipe dispose des connaissances nécessaires. Ces quatre spécialistes formeront progressivement les autres employés, sur le tas. Hexagon a inclus un contrat d’assistance de 12 mois dans son offre. CLAAS apprécie beaucoup cette prestation et l’a déjà sollicitée, notamment pendant les semaines qui ont suivi l’installation.

« Les prestations et l’assistance de l’équipe AICON chez Hexagon sont excellentes », déclare M. Dammann. « Sa compétence dans la fabrication de tubes est remarquable et extrêmement précieuse. »

August Claas, le fondateur de l’entreprise, a enregistré la société en 1913 pour produire initialement des presses à foins avec ses frères Franz et Theo. La société a ensuite élaboré une version améliorée qui permettait de réaliser des noeuds sûrs, même avec de la ficelle de mauvaise qualité de l’époque. En 1936, CLAAS a commencé à fabriquer la première moissonneuse-batteuse adaptée aux conditions de récolte européennes. Depuis, cette machine est indissociablement liée au nom de CLAAS et a valu à l’entreprise la renommée et la présence internationale dont elle bénéficie actuellement.

August Claas, le fondateur de l’entreprise, a enregistré la société en 1913 pour produire initialement des presses à foins avec ses frères Franz et Theo. La société a ensuite élaboré une version améliorée qui permettait de réaliser des noeuds sûrs, même avec de la ficelle de mauvaise qualité de l’époque. En 1936, CLAAS a commencé à fabriquer la première moissonneuse-batteuse adaptée aux conditions de récolte européennes. Depuis, cette machine est indissociablement liée au nom de CLAAS et a valu à l’entreprise la renommée et la présence internationale dont elle bénéficie actuellement.Aujourd’hui, CLAAS emploie plus de 11 000 personnes dans des usines à travers le monde. La première usine, celle de Harsewinkel, en Allemagne, est encore opérationnelle et fabrique des moissonneuses-batteuses, moissonneuses foreuses et de grands tracteurs à transmission intégrale sur une surface de plus de 400 000 mètres carrés. L’unité de production à Harsewinkel abrite quatre chaînes d’assemblage : l’une d’entre elles fabrique les grandes moissonneuses-batteuses LEXION 780-740 et 670-620, une autre se dédie aux séries TUCANO 570-320, AVERO 240/160 et DOMINATOR 40. Les deux chaînes restantes réalisent les séries de moissonneuses foreuses JAGUAR 980-930 et 870- 840, de même que les grands tracteurs 4x4 XERION 5000- 4000, dont la puissance atteint 530 chevaux.

Les caméras numériques de haute résolution mesurent avec précision nos géométries de tube en quelques secondes. Cette gamme de moissonneuses CLAAS réunit plus de 50 000 composants, qui doivent remplir à 100 % les standards de qualité et de résistance de l’entreprise.

Une grande partie de ces composants est formée de divers types de tuyaux et de barreaux. Dans le passé, toutes les rampes et tous les tuyaux hydrauliques étaient mesurés à l’aide de gabarits ou de gabarits de pliage ; en général, un patron de tôle était créé et on appliquait les tubes à ce patron.

Modernisation de la fabrication

En 2007, CLAAS s’est mis à rechercher un système de mesure moderne, parallèlement au développement de nouveaux produits et dans l’objectif d’améliorer les processus et la vitesse de fabrication. L’entreprise a acquis un système de mesure portatif et une cellule de mesure optique AICON TubeInspect. L’installation rapide, la facilité d’emploi, la fonctionnalité sans contact et le mode de fonctionnement quasi automatique du TubeInspect P16 ont rapidement fait pencher la balance en sa faveur.

En 2007, CLAAS s’est mis à rechercher un système de mesure moderne, parallèlement au développement de nouveaux produits et dans l’objectif d’améliorer les processus et la vitesse de fabrication. L’entreprise a acquis un système de mesure portatif et une cellule de mesure optique AICON TubeInspect. L’installation rapide, la facilité d’emploi, la fonctionnalité sans contact et le mode de fonctionnement quasi automatique du TubeInspect P16 ont rapidement fait pencher la balance en sa faveur.« La mesure précise de la géométrie des tubes, réalisée en quelques secondes avec les caméras numériques de haute résolution, était un facteur décisif. Nous pouvons générer un modèle de cintrage ou des données de correction très rapidement et à l’aide de programmes simples faciles à utiliser », déclare Thorsten Dammann, conseiller technique dans la fabrication de sous-ensembles chez CLAAS.

L’entreprise utilise aujourd’hui le système TubeInspect pour mesurer tout type de géométrie de tube. Ces tubes ont diverses tailles, un diamètre compris entre 4 et 150 millimètres et une longueur de 50 à 5 000 millimètres, et ils peuvent présenter jusqu’à 20 courbures. Ce sont des éléments importants qui transportent de l’huile, de l’eau, du gaz ou de l’air ou forment des tubes pour gardes-corps. Les résultats de mesure du système TubeInspect chez CLAAS sont aussi partie intégrante du processus de certification ISO.

Un processus Usine intelligente rationnel

Les nouveaux tubes hydrauliques font partie des éléments importants qui sont souvent conçus et planifiés chez CLAAS. Ils sont générés et dessinés avec le programme CATIA V6. Après le processus de conception, un programme traite la conception pour générer et afficher un jeu de coordonnées. L’équipe de construction crée alors un tableau de cintrage, directement chargé dans la cellule de mesure de tubes TubeInspect par le département de conception. « Nous n’avons plus besoin d’entrer les coordonnées de cintrage manuellement, qui est une source d’erreur évidente. Et le contrôle fait apparaître une concordance totale avec les exigences de construction. Nous pouvons directement programmer la cintreuse, et lorsque la longueur étirée du premier composant est déterminée, celui-ci est scié ou coupé sans copeaux. Lors de l’usinage sur la cintreuse, l’échantillon initial est relevé avec la cellule de mesure, les données de cintrage sont imprimées et les éventuels écarts sont évalués. »

« Nous n’avons plus besoin d’entrer les coordonnées de cintrage manuellement, qui est une source d’erreur évidente. Et le contrôle fait apparaître une concordance totale avec les exigences de construction. Nous pouvons directement programmer la cintreuse, et lorsque la longueur étirée du premier composant est déterminée, celui-ci est scié ou coupé sans copeaux. Lors de l’usinage sur la cintreuse, l’échantillon initial est relevé avec la cellule de mesure, les données de cintrage sont imprimées et les éventuels écarts sont évalués. »« Nous avons pu nous affranchir de toutes les jauges de contour. Le système TubeInspect ne se contente pas de mesurer. Il établit aussi le premier standard de référence. Nous pouvons ainsi nous passer également de tout tube échantillon. Nous conservons quelques fixations de soudage, utilisées pour les essais et pour le soudage », observe M. Dammann.

Utilisation du système TubeInspect toutes les sept minutes

Le premier contrôle du tube cintré s’effectue sur la machine à mesurer. Les opérateurs peuvent directement visualiser les données sur l’écran et ils ont la possibilité de détecter et d’évaluer immédiatement tout écart à l‘aide du programme d’échange de données de correction.Toutes les cintreuses chez CLAAS sont à présent connectées au système de mesure TubeInspect, ce qui permet un échange rapide et facile des données de correction. Dès la mesure d’un tube sans correction consécutive, la production peut démarrer, et toute la commande est cintrée durant un cycle, avec la garantie d’une qualité constante.

« Notre AICON TubeInspect P16 mesure des lots allant d’une pièce unique – un tube échantillon – à 150 pièces. Nous ajoutons environ 50 à 60 éléments par mois, que nous reprogrammons aussi comme de nouvelles pièces. L’usine cintre environ 7 000 tubes par jour, ce qui représente environ 200 tâches de mesure quotidiennes en 3 x 8, soit une mesure toutes les sept minutes », ajoute M. Dammann.

Le système TubeInspect P16 est le deuxième modèle de ce type acheté par la société à Haserwinkel. La première machine a rendu d’excellents services pendant plus de 10 ans et a rempli toutes les exigences de mesure chez CLASS. Mais l’entreprise souhaitait mettre l’équipement à niveau pour bénéficier du logiciel BendingStudio optimisé. Cela était difficile avec un ancien modèle de machine.

« Nous avons reçu une bonne offre, qui nous a poussée à investir dans une nouvelle cellule de mesure, équipée du logiciel le plus avancé, des caméras les plus actuelles, de la technologie LED et d’un espace de mesure légèrement plus grand, sans oublier l’assistance intégrale dont nous profitons », poursuit M. Dammann.

Adopter un nouveau logiciel

Par le passé, toutes les personnes travaillant dans le département de cintrage des tubes chez CLAAS ont été formées à l’ancien système. Avec l’acquisition du nouveau logiciel BendingStudio, l’entreprise a décidé de former quatre experts pour s’assurer que chaque équipe dispose des connaissances nécessaires. Ces quatre spécialistes formeront progressivement les autres employés, sur le tas. Hexagon a inclus un contrat d’assistance de 12 mois dans son offre. CLAAS apprécie beaucoup cette prestation et l’a déjà sollicitée, notamment pendant les semaines qui ont suivi l’installation. « Les prestations et l’assistance de l’équipe AICON chez Hexagon sont excellentes », déclare M. Dammann. « Sa compétence dans la fabrication de tubes est remarquable et extrêmement précieuse. »

HxGN LIVE

HxGN LIVE, la conférence internationale annuelle de Hexagon propose des conférences passionnantes, des possibilités délargir votre réseau et daccéder à la présentation de technologies incontournables.

TubeInspect

TubeInspect est une cellule de mesure clé en main spécialement développée pour un contrôle qualité efficace de tubes et fils cintrés.

BendingStudio XT

Le logiciel BendingStudio XT relie toutes les données et tous les processus concernant la fabrication de pièces cintrées : de la planification de la production et des processus à la fabrication et au contrôle qualité.