収穫の品質

ほぼ自動の高速チュー ブ測定による品質と生 産性の強化

お問い合わせ先

農業機器メーカーの CLAAS が100年以上に渡って開発を推 進してきた戦略は、まさにその事業の当初からイノベーシ ョンを指向しています。

同社の創設者である August Claas 氏は、1913 年に会社 を設立、元々は兄弟である Franz および Theo と共に強 力な藁バインダーを製造していました。その後、糸繋器 の改良によって、当時の質の悪い梱包用紐であっても、しっかりした結び目を均等に結び付けることが可能になり ました。1936 年までに、CLAAS はヨーロッパの収穫状況 に適した最初のコンバインを生産に移しました。それ以

来、コンバインは CLAAS という名称と不可分の関係にあ り、CLAAS は現在の国際的規模と重要な地位を確立してい ます。

現在、CLAAS は世界中の工場で 11,000 人以上の従業員を雇 用しています。ドイツのハルゼヴィンケルにある最初の工場 はまだ操業中であり、40万平方メートルを超える作業エリア でコンバイン、飼料収穫機、大型 4 輪駆動トラクターなどを 生産しています。このハルゼヴィンケル工場には、生産ライ ンが4ラインあります。 1 つは LEXION 780-740 および 670- 620 大型コンバインシリーズを生産し、もう 1 つは TUCANO 570-320、AVERO 240/160 および DOMINATOR 40 コンバイ ンハーベスターシリーズの生産に特化しています。残りの 2 ラインは、JAGUAR 980-930 および 870-840 飼料収穫機 シリーズと、最大 530 馬力のエンジン出力を持つ XERION 5000-4000 大型 4×4 トラクター用です。

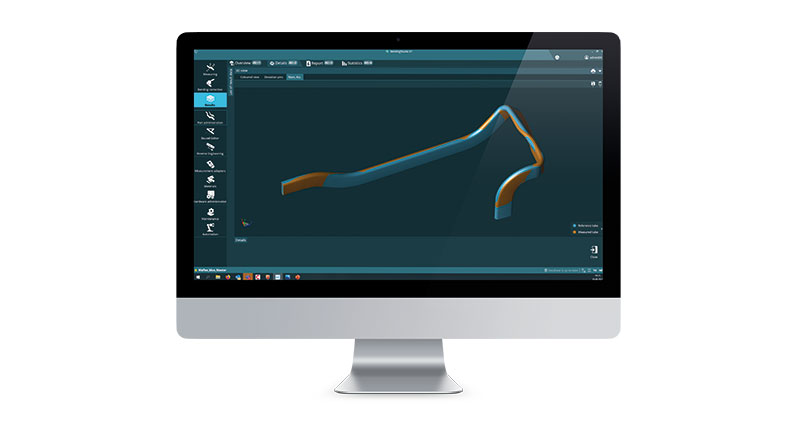

CLAAS によって製造されるこれらの収穫機は、5 万を超える 個々のコンポーネントから構成されており、それらすべてが 会社の品質と復元力の基準を満たさなければなりません。高解像度デジタルカメラは、わず か数秒で当社のチューブの形状を

正確に測定します。」

さまざまな種類のパイプやレールが、こうしたコンポーネン トの大部分を占めています。過去には、すべてのレールや油 圧パイプは曲げ治具や型板で測定されていました。 通常、シ ートパターンが作成され、チューブはこのテンプレートに適 用されました。

製造プロセスの近代化

2007 年、新製品の開発と並行して、そのプロセスと生産 速度を改善したいと考えて、CLAAS は新しい最先端の測定 システムを探し始めました。同社は、ハンドヘルド測定装 置と AICON TubeInspect 光学測定セルの両方を検討しまし た。TubeInspect P16 の短いセットアップ時間、使いやす さ、非接触機能、そしてほぼ自動の操作性により、すぐに議 論は決着しました。

2007 年、新製品の開発と並行して、そのプロセスと生産 速度を改善したいと考えて、CLAAS は新しい最先端の測定 システムを探し始めました。同社は、ハンドヘルド測定装 置と AICON TubeInspect 光学測定セルの両方を検討しまし た。TubeInspect P16 の短いセットアップ時間、使いやす さ、非接触機能、そしてほぼ自動の操作性により、すぐに議 論は決着しました。

「高解像度デジタルカメラが当社のチューブ形状をわずか数 秒で正確に測定できるという事実が、決定的な要因でした。非常に使いやすい簡単なプログラムにより、曲げモデルや修 正データをとても速く生成することができます」と、CLAAS のアセンブリ製造の技術サービス担当顧問である Thorsten Dammann 氏は思い出します。

TubeInspect は現在、CLAAS のあらゆる種類のチューブ形状 の測定で使用されています。チューブは、直径が 4~150 ミ リメートル、長さが 50~5,000 ミリメートルと多種多様で あり、最大 20 箇所の曲げ加工の場合もあります。これらの チューブは石油、水、ガスまたは空気の重要な運搬用、ま

たは他の方法でレールチューブを形成します。CLAAS での TubeInspect による測定結果は、ISO 認証プロセスの不可欠 な部分でもあります。

シームレスでスマートな工場プロセス

新しい油圧パイプは、CLAAS で非常によく設計され計画さ れている中でも特に重要なコンポーネントです。CATIA V6 プ ログラムで生成および描画されます。設計プロセスが完了す ると、その設計に基づいてプログラムが実行され、座標セ ットを生成および表示します。その後、構築チームが曲げテ ーブルを作成し、それを設計部門からチューブ測定セルの TubeInspect に直接アップロードします。

「間違いの原因となりうる、手作業での曲げ座標の入力が不 要になります。そして、構築要件との対応を一対一でチェッ クします。こうして加工機へ直接プログラムすることがで き、最初のコンポーネントの伸ばされた長さが決定される と、コンポーネントはカットされます。曲げ加工機上で曲げ

「間違いの原因となりうる、手作業での曲げ座標の入力が不 要になります。そして、構築要件との対応を一対一でチェッ クします。こうして加工機へ直接プログラムすることがで き、最初のコンポーネントの伸ばされた長さが決定される と、コンポーネントはカットされます。曲げ加工機上で曲げ

加工が行われると、最初のサンプルが測定セルを用いて測定 され、曲げデータが印刷され、発生する可能性がある偏差が 評価されます。」

「すべてのコンターゲージを廃止することができました。TubeInspect は測定するだけでなく、最初の参照標準を 設定してくれます。したがって、すべてのサンプルチューブ の保管も不要になりました。テスト、そして後の溶接のため に使用される溶接器具は、非常に少数になりました」と、

Dammann 氏は語ります。

7 分ごとに TubeInspect を使用

データをスクリーン上で直接視覚化することができ、可能性 のある偏差が補正データ交換プログラムによって直ちに検出 され評価されるため、加工されたチューブの最初のチェック は測定機で行われます。

CLAAS のすべての曲げ加工機は現在 TubeInspect 測定システ ムとネットワーク化されており、補正データを迅速かつ容易 に交換することができます。最初のパイプが補正の必要なし で測定されると、製造プロセスはすぐに開始され、一定の品 質を保証しながら全ての指示が 1 回の実行で製造されます。

「当社の TubeInspect P16 は、単なるサンプル片 (単 純なサンプルパイプ) から、最大で 150 ピースまでのバッチ を測定します。当社では月に 50~60 の部品を追加し、それも 新しい部品として再プログラムします。毎日約 7,000 本のパ イプが曲げられます。これは、3 シフト操業で 1 日あたり約 200 の測定タスクに相当し、7 分ごとに測定が行われること になります」と、 Dammann 氏は語ります。

TubeInspect P16 は、このハルゼヴィンケルの会社が取得し た 2 番目のモデルです。10 年以上にわたり、最初の機械は 優れたサービスを提供し、CLASS のすべての厳しい測定要件 を満たしました。ただし、同社は改良された BendingStudio ソフトウェアへのアップグレードに興味をもち、それは従来

の測定機には高度なものでした。

新しいソフトウェアへの変更

過去には、CLAAS のチューブ曲げ部門で働くすべての従業 員は古いシステムでトレーニングを受けていました。最新の BendingStudio ソフトウェアへのアップグレードに伴って、同社は確実にすべてのシフトをカバーするために、まず最初 に4人をエキスパートとしてトレーニングすることに決めました。これら 4 人が、他の従業員を段階的に、そして実地で トレーニングし続けます。Hexagon は、特に導入後の数週 間、CLAAS によって非常に好評を受けながら活用されている包括的な 12 ヶ月のサポート契約をオファーに含めました。

「Hexagon の AICON チームから受けているサービスとサポ ートは素晴らしいです」と、Dammann 氏 述べました。「 チューブ製造の世界における彼らの専門知識は非常にユニー クで非常に貴重です。