La qualità del raccoloto

Maggiore qualità e produttività grazie alla misura dei tubi piegati ad alta velocità quasi automatica

Contattateci

Fin dall’inizio della storia ultracentenaria dell’azienda costruttrice di macchine agricole, la sua strategia di sviluppo è stata orientata all’innovazione.

Il fondatore della società, August Claas, registrò la società nel 1913 e inizialmente produceva con i fratelli Franz e Theo potenti macchine raccogli-imballatrici. In seguito, un annodatore migliorato permise di eseguire un nodo sicuro anche con lo scadente spago per balle all’epoca disponibile. Nel 1936 CLAAS mise in produzione la sua prima mietitrebbiatrice adatta per le condizioni di raccolto europee. Da allora la mietitrebbiatrice è legata indissolubilmente al nome CLAAS e ha permesso all’azienda di raggiungere la sua attuale dimensione e importanza internazionali. Caso applicativo.

Attualmente CLAAS ha oltre 11.000 dipendenti e stabilimenti in tutto il mondo. La sede originaria a Harsewinkel in Germania è ancora operativa e in un’area di oltre 400.000 metri quadrati produce mietitrebbiatrici, mietiforaggi e grandi trattori a trazione integrale. Questo stabilimento di Harsewinkel ospita quattro linee di produzione: una produce la serie di grandi mietitrebbiatrici LEXION 780-740 e 670-620, mentre un’altra è dedicata alle serie di mietitrebbiatrici TUCANO 570-320, AVERO 240/160 e DOMINATOR 40. Le due linee di assemblaggio restanti sono per la serie di mietiforaggi JAGUAR 980-930 e 870- 840 e i grandi trattori a trazione integrale XERION 5000- 4000, con motori fino a 530 CV.

Questa linea di mietitrici prodotta da CLAAS è formata da oltre 50.000 singoli componenti, e tutti devono soddisfare gli standard di qualità e resilienza dell’azienda.

Gran parte di questi componenti è rappresentata da tubi e parapetti di tipi diversi. In passato si misuravano tutti i tubi dei parapetti e i tubi idraulici con dime o con sagome di piegatura. Generalmente questo avveniva con un campione di lamiera sul quale si applicavano i tubi.

Il rinnovamento del processo produttivo

Nel 2007, in parallelo con lo sviluppo di nuovi prodotti e spinta dal desiderio di migliorare processi e velocità di

Nel 2007, in parallelo con lo sviluppo di nuovi prodotti e spinta dal desiderio di migliorare processi e velocità di

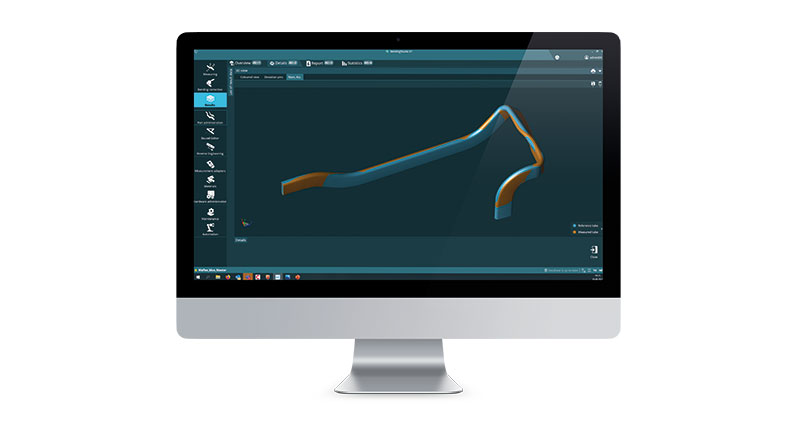

produzione, la CLAAS iniziò a cercare un nuovo sistema di misura allo stato dell’arte. L’azienda valutò sia un dispositivo di misura portatile, che una cella di misura ottica TubeInspect. I tempi di messa a punto ridotti, la facilità d’uso, la funzionalità senza contatto e il funzionamento quasi automatico di TubeInspect P16 portarono rapidamente la scelta su quest’ultimo.

“Il fattore decisivo è stato il fatto che le fotocamere digitali ad alta risoluzione misurano con precisione la geometria dei nostri tubi in pochi secondi. Possiamo generare un modello di piegatura o dati di correzione rapidamente e per mezzo di semplici programmi, molto facili da usare”, afferma Thorsten Dammann, Responsabile all’Assistenza Tecnica della Produzione Gruppi alla CLAAS.

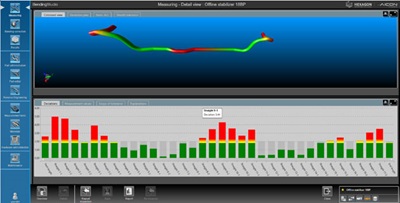

Attualmente alla CLAAS si usa TubeInspect nella misura di ogni tipo di geometria dei tubi. Qesti tubi hanno dimensione variabile tra i 4 e i 150 millimetri di diametro e da 50 a 5000 millimetri di lunghezza, e presentano fino a 20 pieghe. Questi tubi portano petrolio, gas o aria oppure formano i parapetti. I risultati di misura prodotti da TubeInspect alla CLAAS sono anch’essi parte integrante del processo di certificazione ISO.

Processo Smart Factory integrato

Tra i componenti importanti spesso progettati e programmati alla CLAAS vi sono nuovi tubi idraulici. Sono generati e disegnati con il programma CATIA V6. Al completamento del processo di progettazione, un programma genererà e visualizzerà una serie di coordinate. Il team di progettazione crea poi la tabella di piegatura che sarà caricata direttamente nella cella di misura dei tubi TubeInspect.

“Non è più necessario l’inserimento manuale delle coordinate di piegatura, che è una chiara fonte di errori. Il controllo avviene in base ai precisi requisiti di progettazione. Possiamo programmare direttamente la macchina piegatubi e quando è stata rilevata la lunghezza estesa del primo componente, si sega o si taglia il componente stesso senza trucioli. Eseguito il processo di piegatura sulla macchina piegatubi, si misura il primo campione con la cella di misura, si stampano i dati di piegatura e si valutano i possibili scostamenti.”

“Non è più necessario l’inserimento manuale delle coordinate di piegatura, che è una chiara fonte di errori. Il controllo avviene in base ai precisi requisiti di progettazione. Possiamo programmare direttamente la macchina piegatubi e quando è stata rilevata la lunghezza estesa del primo componente, si sega o si taglia il componente stesso senza trucioli. Eseguito il processo di piegatura sulla macchina piegatubi, si misura il primo campione con la cella di misura, si stampano i dati di piegatura e si valutano i possibili scostamenti.”

“Siamo stati in grado di eliminare tutti i calibri dei profili. TubeInspect non misura soltanto ma controlla anche direttamente rispetto alla geometria di riferimento memorizzata. Abbiamo così potuto liberarci di tutti i tubi campione. Conserviamo anche pochissime attrezzature di saldatura che sono usate sia per la verifica che successivamente per la saldatura” afferma Dammann.

TubeInspect misura ogni sette minuti

Il primo controllo del tubo piegato si esegue sulla macchina di misura poiché i dati possono essere visualizzati direttamente sullo schermo e un eventuale scostamento è immediatamente rilevato e valutato attraverso il programma di scambio dei dati di correzione.

Tutte le macchine piegatubi alla CLAAS sono ora collegate in rete con il sistema di misura TubeInspect, permettendo così di scambiare i dati di correzione in modo rapido e semplice. Non appena il primo tubo è stato misurato senza necessità di correzioni, può iniziare il processo di produzione e si piega l’intero ordine in una sola passata con la garanzia di una qualità costante.

“Il nostro TubeInspect P16 misura lotti da un singolo pezzo (un tubo campione) fino a lotti di 150 pezzi. Noi aggiungiamo circa 50 - 60 pezzi al mese che riprogrammiamo come pezzi nuovi. Ogni giorno si piegano circa 7000 tubi, il che corrisponde a circa 200 operazioni di misura al giorno in tre turni, cioè una misura ogni sette minuti”, afferma Dammann.

Il TubeInspect P16 è il secondo modello acquistato dall’azienda di Haserwinkel. Per oltre 10 anni la prima macchina ha fornito prestazioni eccellenti e ha soddisfatto tutti i rigorosi requisiti di misura della CLAAS. l’azienda però era interessata ad avere l’upgrade al software BendingStudio migliorato, e questo era complicato con una macchina di misura non recente..

“Abbiamo ricevuto una bella offerta che ci ha convinto a investire in una cella di misura nuova con il software più recente, le ultime fotocamere, tecnologia a LED e uno spazio di misura leggermente superiore, per non parlare del supporto completo”, afferma Dammann.

Il nuovo software

In passato tutti i dipendenti che lavoravano nel reparto di piegatura tubi alla CLAAS erano addestrati a usare il vecchio sistema. Con l’upgrade al nuovo software BendingStudio, l’azienda ha deciso di formare prima quattro esperti per garantire che ogni turno fosse coperto. Questi quattro avrebbero poi formato gli altri dipendenti, affiancandoli sul lavoro. Hexagon ha incluso un contratto di supporto completo di 12 mesi nell’offerta e questo è stato molto apprezzato e usato da CLAAS, soprattutto nelle prime settimane dopo l’installazione.

“L’assistenza che riceviamo dal team Hexagon è eccellente”, afferma Dammann. “La loro competenza nella produzione di tubi è straordinaria ed estremamente preziosa”.