Kwaliteit oogsten

De kwaliteit en productiviteit verbeteren met bijna-automatische buismetingen op hoge snelheid

Contact opnemen

De strategie waarop de ontwikkeling van CLAAS, een fabrikant van landbouwapparatuur, al honderd jaar is gebaseerd, is vanaf de oprichting van het bedrijf al gericht op innovatie.

August Claas, de oprichter van het bedrijf, heeft het bedrijf in 1913 geregistreerd en produceerde oorspronkelijk krachtige strobinders samen met zijn broers, Franz en Theo. Vervolgens maakte een verbeterde knoopmachine het mogelijk om een stevige knoop te maken, zelfs in het balentouw van slechte kwaliteit dat destijds beschikbaar was. Tegen 1936 produceerde CLAAS zijn eerste maaidorser die geschikt was voor de Europese oogstomstandigheden. Sindsdien is de maaidorser onlosmakelijk verbonden aan de CLAAS-merknaam en heeft deze CLAAS geholpen om zijn hedendaagse internationale omvang en invloed te bereiken.

CLAAS heeft tegenwoordig meer dan 11.000 mensen in dienst, in fabrieken die wereldwijd verspreid zijn. De originele fabriek in Harsewinkel, Duitsland, is nog altijd in bedrijf en produceert maaidorsers, hakselaars en grote tractoren met vierwielaandrijving vanuit een werkterrein van meer dan 400.000 vierkante meter. Deze fabriek in Harsewinkel heeft vier productielijnen: de ene produceert grote maaidorsers uit de LEXION 780-740- en 670-620-productlijn, terwijl een andere is toegespitst op de productie van maaidorsers uit de series TUCANO 570-320, AVERO 240/160 en DOMINATOR 40. De twee resterende productielijnen zijn voor de hakselaars uit de JAGUAR 980-930- en 870-840-serie en de XERION 5000-4000 grote, vier-bij-vier tractoren, met een motorvermogen van maximaal 530 pk.

De hogeresolutiecamera’s meten de geometrie van onze leidingen nauwkeurig in slechts enkele seconden.

Dit assortiment dorsers dat door CLAAS wordt geproduceerd, bestaat uit meer dan 50.000 afzonderlijke componenten, die alle aan de kwaliteits- en bestendigheidsnormen van het bedrijf moeten voldoen.

Deze componenten bestaan voornamelijk uit verschillende soorten buizen, leidingen en relingen. Voorheen werden alle relingen en hydraulische leidingen met buigbare mallen of sjablonen gemeten; er werd vaak een bladsjabloon gemaakt en de leidingen werden toegepast op deze sjabloon.

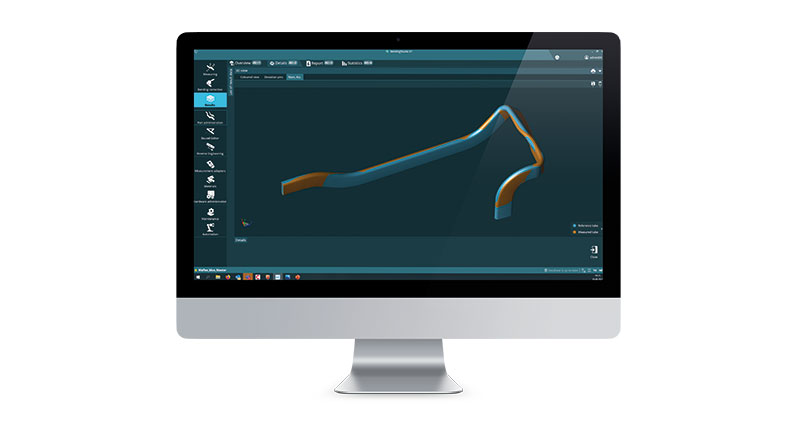

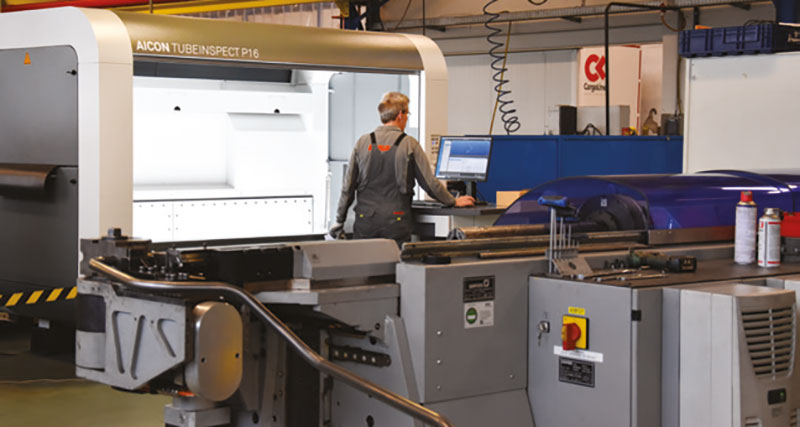

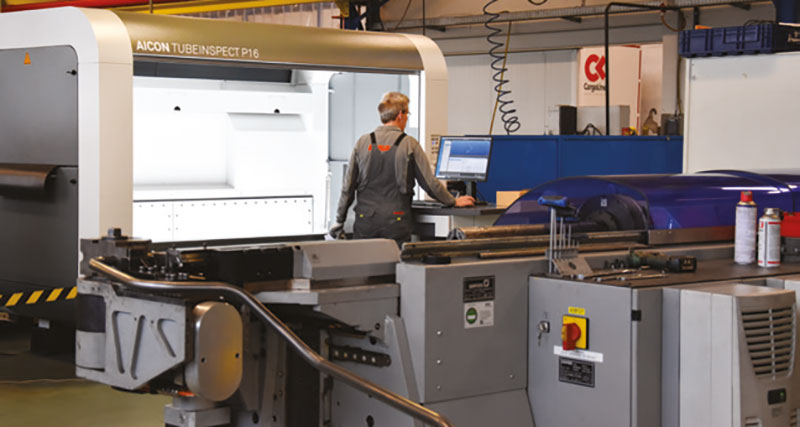

In 2007, als gevolg van de ontwikkeling van nieuwe producten en een verlangen om zijn processen en productiesnelheid te verbeteren, is CLAAS begonnen met de zoektocht naar een nieuw, geavanceerd meetsysteem. Het bedrijf heeft zowel een handheld-meetapparaat als een AICON TubeInspect optische meetcel overwogen. Vanwege de korte insteltijd, de gebruiksvriendelijkheid, de contactloze functionaliteit en de bijna-automatische werking, heeft het bedrijf daarna al snel voor de TubeInspect P16 gekozen.

In 2007, als gevolg van de ontwikkeling van nieuwe producten en een verlangen om zijn processen en productiesnelheid te verbeteren, is CLAAS begonnen met de zoektocht naar een nieuw, geavanceerd meetsysteem. Het bedrijf heeft zowel een handheld-meetapparaat als een AICON TubeInspect optische meetcel overwogen. Vanwege de korte insteltijd, de gebruiksvriendelijkheid, de contactloze functionaliteit en de bijna-automatische werking, heeft het bedrijf daarna al snel voor de TubeInspect P16 gekozen.

'Het feit dat de hogeresolutiecamera’s de geometrie van onze leidingen in slechts enkele seconden nauwkeurig meten, was een doorslaggevende factor. We kunnen razendsnel een gebogen model of de correctiedata genereren en dat allemaal met behulp van simpele programma’s die zeer gebruiksvriendelijk zijn’, herinnert Thorsten Dammann zich, adviseur van Technical Service voor Assembly Manufacturing bij CLAAS..

TubeInspect wordt tegenwoordig gebruikt voor de meting van elk type leidinggeometrie bij CLAAS. Deze leidingen verschillen in grootte, tussen een diameter van 4 en 150 millimeter en een lengte van 50 tot 5000 millimeter, en kunnen tot wel 20 bochten bevatten. Deze leidingen zijn cruciaal voor het verplaatsen van olie, water, gas of lucht, of voor het vormen van relingbuizen. De meetresultaten die door de TubeInspect bij CLAAS worden geproduceerd, zijn ook een integraal onderdeel van het ISO-certificatieproces.

'We hoeven de coördinaten niet meer handmatig in te voeren, waardoor het risico op fouten drastisch afneemt. En de controle voldoet volledig aan de constructievereisten. We kunnen de buigmachine direct programmeren en wanneer de uitgestrekte lengte van de eerste component is vastgesteld, wordt deze zonder gebreken gezaagd of gesneden. Zodra het buigproces op de buigmachine is uitgevoerd, wordt het prototype gemeten met de meetcel, worden de buigdata afgedrukt en worden mogelijke afwijkingen geëvalueerd.’

'We hoeven de coördinaten niet meer handmatig in te voeren, waardoor het risico op fouten drastisch afneemt. En de controle voldoet volledig aan de constructievereisten. We kunnen de buigmachine direct programmeren en wanneer de uitgestrekte lengte van de eerste component is vastgesteld, wordt deze zonder gebreken gezaagd of gesneden. Zodra het buigproces op de buigmachine is uitgevoerd, wordt het prototype gemeten met de meetcel, worden de buigdata afgedrukt en worden mogelijke afwijkingen geëvalueerd.’

‘We hebben alle oude meetmiddelen kunnen afdanken. De TubeInspect meet niet alleen, maar zet ook de eerste referentienorm. Hierdoor hebben we dus geen testbuizen meer nodig. We behouden nog maar zeer weinig laskoppelingen, die zowel voor het testen als later voor het lassen worden gebruikt’, aldus dhr. Dammann.

Alle buigmachines bij CLAAS zijn nu gekoppeld in een netwerk met het TubeInspect-meetsysteem, zodat correcties snel en eenvoudig kunnen worden uitgewisseld. Zodra de eerste buis is gemeten en er geen correctie noodzakelijk is, kan het productieproces direct beginnen en wordt de hele bestelling in één run uitgevoerd, bij een constante hoge kwaliteit.

‘Onze AICON TubeInspect P16 meet batches van slechts een enkel component (gewoon een proefleiding) tot batches van 150 componenten. We voegen maandelijks ongeveer 50 tot 60 componenten toe, die we dan ook herprogrammeren als nieuwe componenten. Elke dag worden ongeveer 7000 leidingen gebogen, wat overeenkomt met ongeveer 200 metingen per dag, in een drieploegendienst, wat inhoudt dat er elke zeven minuten een meting wordt uitgevoerd’, zegt dhr. Dammann.

De TubeInspect P16 is het tweede model dat het bedrijf in Haserwinkel heeft aangeschaft. De eerste machine heeft meer dan 10 jaar lang uitstekende resultaten geleverd en voldeed aan de veeleisende meetvereisten van CLAAS. Het bedrijf was echter geïnteresseerd in een upgrade naar de verbeterde BendingStudio-software, wat lastig was met een oudere meetmachine.

‘We ontvingen een mooie aanbieding, die ons heeft overgehaald om te investeren in een gloednieuwe meetcel, met de nieuwste software, de nieuwste camera’s, led-technologie en een iets groter meetvolume, en, niet te vergeten, volledige ondersteuning’ verklaart dhr. Dammann.

In het verleden werden alle werknemers die op de leidingbuigafdeling van CLAAS werkten op het oude systeem getraind. Bij de upgrade naar de gloednieuwe BendingStudio-software heeft het bedrijf besloten om eerst vier experts te trainen om er zeker van te zijn dat er voor elke ploeg een expert aanwezig kon zijn. Deze vier experts zullen de overige medewerkers stapsgewijs trainen tijdens het werk. Hexagon heeft een uitgebreide ondersteuningsovereenkomst van 12 maanden inbegrepen in de aanbieding, die zeer op prijs werd gesteld en werd gebruikt door CLAAS, vooral in de eerste paar weken na de installatie.

‘De service en ondersteuning die we van het AICON-team van Hexagon ontvangen, is geweldig’, zegt Dammann. ‘Hun expertise op het gebied van leidingproductie is zeer uniek en extreem waardevol.’

August Claas, de oprichter van het bedrijf, heeft het bedrijf in 1913 geregistreerd en produceerde oorspronkelijk krachtige strobinders samen met zijn broers, Franz en Theo. Vervolgens maakte een verbeterde knoopmachine het mogelijk om een stevige knoop te maken, zelfs in het balentouw van slechte kwaliteit dat destijds beschikbaar was. Tegen 1936 produceerde CLAAS zijn eerste maaidorser die geschikt was voor de Europese oogstomstandigheden. Sindsdien is de maaidorser onlosmakelijk verbonden aan de CLAAS-merknaam en heeft deze CLAAS geholpen om zijn hedendaagse internationale omvang en invloed te bereiken.

De hogeresolutiecamera’s meten de geometrie van onze leidingen nauwkeurig in slechts enkele seconden.

Dit assortiment dorsers dat door CLAAS wordt geproduceerd, bestaat uit meer dan 50.000 afzonderlijke componenten, die alle aan de kwaliteits- en bestendigheidsnormen van het bedrijf moeten voldoen.

Deze componenten bestaan voornamelijk uit verschillende soorten buizen, leidingen en relingen. Voorheen werden alle relingen en hydraulische leidingen met buigbare mallen of sjablonen gemeten; er werd vaak een bladsjabloon gemaakt en de leidingen werden toegepast op deze sjabloon.

Het productieproces moderniseren

In 2007, als gevolg van de ontwikkeling van nieuwe producten en een verlangen om zijn processen en productiesnelheid te verbeteren, is CLAAS begonnen met de zoektocht naar een nieuw, geavanceerd meetsysteem. Het bedrijf heeft zowel een handheld-meetapparaat als een AICON TubeInspect optische meetcel overwogen. Vanwege de korte insteltijd, de gebruiksvriendelijkheid, de contactloze functionaliteit en de bijna-automatische werking, heeft het bedrijf daarna al snel voor de TubeInspect P16 gekozen.

In 2007, als gevolg van de ontwikkeling van nieuwe producten en een verlangen om zijn processen en productiesnelheid te verbeteren, is CLAAS begonnen met de zoektocht naar een nieuw, geavanceerd meetsysteem. Het bedrijf heeft zowel een handheld-meetapparaat als een AICON TubeInspect optische meetcel overwogen. Vanwege de korte insteltijd, de gebruiksvriendelijkheid, de contactloze functionaliteit en de bijna-automatische werking, heeft het bedrijf daarna al snel voor de TubeInspect P16 gekozen. 'Het feit dat de hogeresolutiecamera’s de geometrie van onze leidingen in slechts enkele seconden nauwkeurig meten, was een doorslaggevende factor. We kunnen razendsnel een gebogen model of de correctiedata genereren en dat allemaal met behulp van simpele programma’s die zeer gebruiksvriendelijk zijn’, herinnert Thorsten Dammann zich, adviseur van Technical Service voor Assembly Manufacturing bij CLAAS..

TubeInspect wordt tegenwoordig gebruikt voor de meting van elk type leidinggeometrie bij CLAAS. Deze leidingen verschillen in grootte, tussen een diameter van 4 en 150 millimeter en een lengte van 50 tot 5000 millimeter, en kunnen tot wel 20 bochten bevatten. Deze leidingen zijn cruciaal voor het verplaatsen van olie, water, gas of lucht, of voor het vormen van relingbuizen. De meetresultaten die door de TubeInspect bij CLAAS worden geproduceerd, zijn ook een integraal onderdeel van het ISO-certificatieproces.

Een naadloos Smart Factory-proces

Nieuwe hydraulische leidingen behoren tot de belangrijke componenten die zeer regelmatig bij CLAAS worden ontworpen en gepland. Ze worden gegenereerd en getekend in het programma CATIA V6. Nadat het ontwerpproces is afgerond, controleert het programma het ontwerp om een coördinatenset te genereren en weer te geven. Het constructieteam creëert vervolgens een buigtabel die rechtstreeks vanuit de ontwerpafdeling naar de TubeInspect-cel voor leidingmeting wordt geüpload. 'We hoeven de coördinaten niet meer handmatig in te voeren, waardoor het risico op fouten drastisch afneemt. En de controle voldoet volledig aan de constructievereisten. We kunnen de buigmachine direct programmeren en wanneer de uitgestrekte lengte van de eerste component is vastgesteld, wordt deze zonder gebreken gezaagd of gesneden. Zodra het buigproces op de buigmachine is uitgevoerd, wordt het prototype gemeten met de meetcel, worden de buigdata afgedrukt en worden mogelijke afwijkingen geëvalueerd.’

'We hoeven de coördinaten niet meer handmatig in te voeren, waardoor het risico op fouten drastisch afneemt. En de controle voldoet volledig aan de constructievereisten. We kunnen de buigmachine direct programmeren en wanneer de uitgestrekte lengte van de eerste component is vastgesteld, wordt deze zonder gebreken gezaagd of gesneden. Zodra het buigproces op de buigmachine is uitgevoerd, wordt het prototype gemeten met de meetcel, worden de buigdata afgedrukt en worden mogelijke afwijkingen geëvalueerd.’‘We hebben alle oude meetmiddelen kunnen afdanken. De TubeInspect meet niet alleen, maar zet ook de eerste referentienorm. Hierdoor hebben we dus geen testbuizen meer nodig. We behouden nog maar zeer weinig laskoppelingen, die zowel voor het testen als later voor het lassen worden gebruikt’, aldus dhr. Dammann.

Elke zeven minuten TubeInspect gebruiken

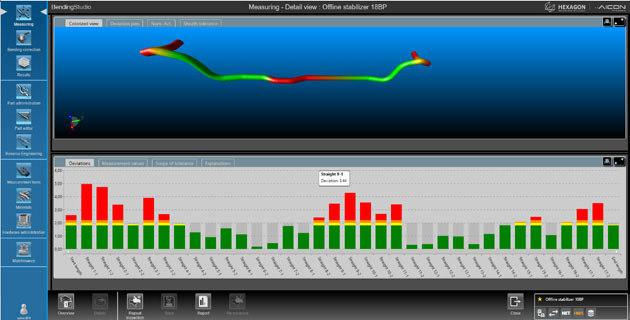

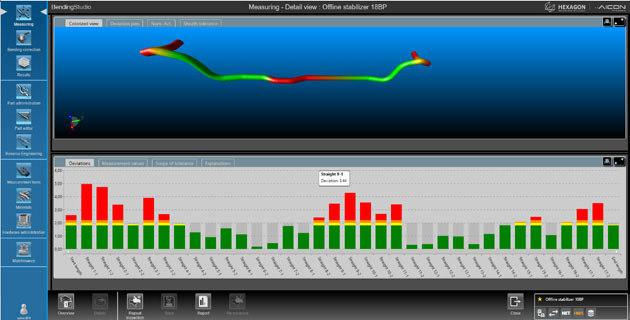

De eerste controle van de gebogen leiding wordt uitgevoerd op de meetmachine, omdat de uitkomsten rechtstreeks op het scherm weergegeven kunnen worden en mogelijke afwijkingen direct gedetecteerd en geëvalueerd worden via het programma voor data-uitwisseling van correcties.Alle buigmachines bij CLAAS zijn nu gekoppeld in een netwerk met het TubeInspect-meetsysteem, zodat correcties snel en eenvoudig kunnen worden uitgewisseld. Zodra de eerste buis is gemeten en er geen correctie noodzakelijk is, kan het productieproces direct beginnen en wordt de hele bestelling in één run uitgevoerd, bij een constante hoge kwaliteit.

‘Onze AICON TubeInspect P16 meet batches van slechts een enkel component (gewoon een proefleiding) tot batches van 150 componenten. We voegen maandelijks ongeveer 50 tot 60 componenten toe, die we dan ook herprogrammeren als nieuwe componenten. Elke dag worden ongeveer 7000 leidingen gebogen, wat overeenkomt met ongeveer 200 metingen per dag, in een drieploegendienst, wat inhoudt dat er elke zeven minuten een meting wordt uitgevoerd’, zegt dhr. Dammann.

De TubeInspect P16 is het tweede model dat het bedrijf in Haserwinkel heeft aangeschaft. De eerste machine heeft meer dan 10 jaar lang uitstekende resultaten geleverd en voldeed aan de veeleisende meetvereisten van CLAAS. Het bedrijf was echter geïnteresseerd in een upgrade naar de verbeterde BendingStudio-software, wat lastig was met een oudere meetmachine.

‘We ontvingen een mooie aanbieding, die ons heeft overgehaald om te investeren in een gloednieuwe meetcel, met de nieuwste software, de nieuwste camera’s, led-technologie en een iets groter meetvolume, en, niet te vergeten, volledige ondersteuning’ verklaart dhr. Dammann.

Wijzigingen aan nieuwe software aanbrengen

In het verleden werden alle werknemers die op de leidingbuigafdeling van CLAAS werkten op het oude systeem getraind. Bij de upgrade naar de gloednieuwe BendingStudio-software heeft het bedrijf besloten om eerst vier experts te trainen om er zeker van te zijn dat er voor elke ploeg een expert aanwezig kon zijn. Deze vier experts zullen de overige medewerkers stapsgewijs trainen tijdens het werk. Hexagon heeft een uitgebreide ondersteuningsovereenkomst van 12 maanden inbegrepen in de aanbieding, die zeer op prijs werd gesteld en werd gebruikt door CLAAS, vooral in de eerste paar weken na de installatie. ‘De service en ondersteuning die we van het AICON-team van Hexagon ontvangen, is geweldig’, zegt Dammann. ‘Hun expertise op het gebied van leidingproductie is zeer uniek en extreem waardevol.’

HxGN LIVE

Hexagons jaarlijkse internationale conferentie HxGN LIVE biedt inspirerende concepten, boeiende technologieën en onbeperkt netwerken.

TubeInspect

TubeInspect is een alles-in-één, kant-en-klare meetcel die speciaal is ontwikkeld voor efficiënte kwaliteitsinspectie van gebogen buizen en kabels.

TubeInspect P16

TubeInspect P16 considerably optimizes manufacturing processes, e.g. the setup of bending machines, and significantly reduces costs through shortened setup times. The follow-up of the successful TubeInspect basic model sets new standards in the measurement of midsize and long tubes and wires.

BendingStudio XT

BendingStudio verbindt alle gegevens en processen met betrekking tot de productie van gebogen onderdelen, van productie- en procesplanning tot productie en kwaliteitscontrole.