A minőség aratása

A minőség és a termelékenység ösztönzése majdnem automatikus, nagysebességű csőméréssel

Kapcsolat

A CLAAS mezőgazdasági gépgyártót ösztönző több mint százéves fejlesztési stratégia középpontjában az innováció állt, egészen a vállalat megalapítása óta.

August Claas, a vállalat alapítója a céget 1913-ban jegyeztette be, és eleinte nagyteljesítményű bálázókat gyártott testvéreivel, Franz-al és Theo-val. A továbbfejlesztett csomózó biztonságos csomók megkötését tette lehetővé még az akkortájt kapható gyenge minőségű kötöző zsinegekkel is. A CLAAS 1936-ban dobta piacra az európai aratási körülményekhez alkalmas első kombájnt. A kombájnok ettől fogva elválaszthatatlanul összekapcsolódtak a CLAAS névvel, és lehetővé tették a CLAAS számára, hogy elérje jelenlegi nemzetközi méretét és jelentőségét.

August Claas, a vállalat alapítója a céget 1913-ban jegyeztette be, és eleinte nagyteljesítményű bálázókat gyártott testvéreivel, Franz-al és Theo-val. A továbbfejlesztett csomózó biztonságos csomók megkötését tette lehetővé még az akkortájt kapható gyenge minőségű kötöző zsinegekkel is. A CLAAS 1936-ban dobta piacra az európai aratási körülményekhez alkalmas első kombájnt. A kombájnok ettől fogva elválaszthatatlanul összekapcsolódtak a CLAAS névvel, és lehetővé tették a CLAAS számára, hogy elérje jelenlegi nemzetközi méretét és jelentőségét.A CLAAS napjainkban több mint 11 000 munkavállalót foglalkoztat gyáraiban a világ minden táján. Az eredeti gyár a németországi Harsewinkelben mind a mai napig üzemel, ahol kombájnok, takarmány-betakarítók és nagy négykerékmeghajtású traktorok készülnek 400 000 négyzetmétert meghaladó gyártóterületen. Ez a harsewinkeli üzem négy gyártósor otthona: az egyiken a LEXION 780-740 és 670-620 nagy kombájn változatok, egy másikon a TUCANO 570-320, AVERO 240/160 és DOMINATOR 40 kombájn termékcsalád készül. A további két gyártósoron a JAGUAR 980-930 és 870-840 takarmány betakarító változatok és a XERION 5000- 4000, 530 lóerő teljesítményű nagy négykerék-meghajtású traktorok készülnek.

A nagyfelbontású digitális kamerák másodpercek alatt pontosan megmérik csöveink geometriáját.A CLAAS említett aratógép termékcsaládját több, mint 50 000 egyedi alkatrészből szerelik össze, melyek mindegyikének meg kell felelnie a vállalati minőségi és teherbírási szabványoknak.

A különbözőféle csövek és korlátok a fenti alkatrészek jelentős részét képezik. Korábban valamennyi sínt és hidraulikacsövet hajlítógépekkel vagy etalonokkal mértek; jellemzően egy sablont készítettek és a csöveket ezekhez a sablonokhoz mérték hozzá.

A gyártási folyamat modernizálása

2007-ben, új termékek fejlesztésével párhuzamosan, valamint a folyamatok és a gyártási sebesség javításának vágya által vezérelve, a CLAAS új, csúcsminőségű mérőrendszert keresett. A vállalat mérlegelte a kézi mérőeszközöket és az AICON Tubeinspect optikai mérőcellát is. A TubeInspect P16 gyors beállítási idejének, egyszerű használatának, érintés nélküli működésének és szinte teljesen automatikus üzemeltetésének köszönhetően hamar eldöntötte a vitát a maga javára.

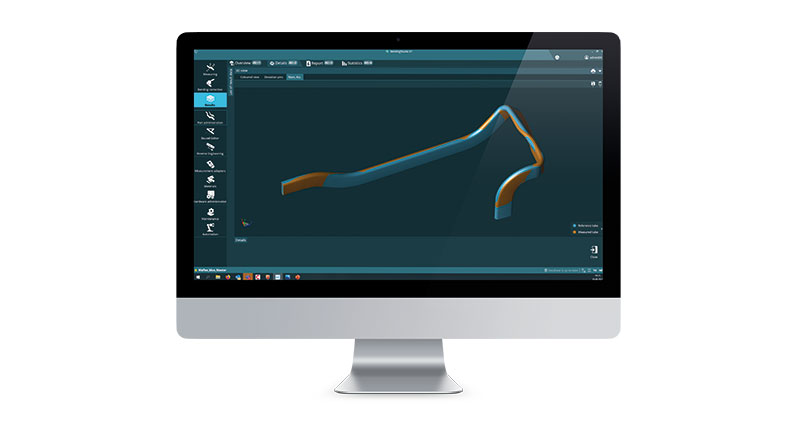

2007-ben, új termékek fejlesztésével párhuzamosan, valamint a folyamatok és a gyártási sebesség javításának vágya által vezérelve, a CLAAS új, csúcsminőségű mérőrendszert keresett. A vállalat mérlegelte a kézi mérőeszközöket és az AICON Tubeinspect optikai mérőcellát is. A TubeInspect P16 gyors beállítási idejének, egyszerű használatának, érintés nélküli működésének és szinte teljesen automatikus üzemeltetésének köszönhetően hamar eldöntötte a vitát a maga javára.„Döntő tényező volt az a tény, hogy a nagyfelbontású digitális kamerák másodpercek alatt pontosan megmérik csöveink geometriáját. A hajlítási modellt és a helyesbítő adatokat így gyorsan létre tudjuk hozni, és egyszerű programok segítségével nagyon egyszerűen használhatók”, mondta Thorsten Dammann, a CLAAS Összeszerelési műszaki szolgálatának tanácsadója.

A TubeInspect rendszert manapság mindenféle csőgeometria mérésére használják a CLAAS vállalatnál. A csövek mérete igen változatos: átmérőjük 4 és 150 milliméter közötti, míg hosszúságuk 50 és 5000 milliméter közötti, és akár 20 hajlattal is rendelkezhetnek. A csövek létfontosságú olaj-, víz-, gáz- illetve levegővezetékek, míg mások csőkorlátokat alkotnak. A CLAAS vállalatnál a TubeInspect által létrehozott mérési eredmények az ISO tanúsítási folyamat szerves részét is képezik.

Zökkenőmentes okos gyártási folyamat

Az új hidraulikacsövek a CLAAS vállalatnál gyakorta tervezett és kialakított fontos alkatrészek közé tartoznak. Létrehozásuk és tervrajzuk elkészítése a CATIA V6 programmal történik. A program a tervezési folyamat végeztével átfutja a tervet, hogy azt koordinátakészletekbe generálja és megjelenítse. A tervezőcsapat ekkor egy hajlítási táblázatot készít, amelyet a tervezőrészleg közvetlenül feltölt a TubeInspect csőmérő cellába. „Már nem kell a hajlítási koordinátákat kézzel bevinni, ami egyértelmű hibalehetőség. Az ellenőrzés pedig egy az egyben megfelel a tervezési követelményeknek. A hajlítógépet közvetlenül tudjuk programozni, és az első alkatrész kiegyenesített hosszának megállapítása után az alkatrész forgácsmentesen lefűrészelhető vagy levágható. Tekintve, hogy a hajlítási folyamatra a hajlítógépen kerül sor, az eredeti mintapéldány ezt követően a mérőcellában megmérésre kerül, majd a hajlítási adatok kinyomtatása után az esetleges eltérések kiértékelésre kerülnek.”

„Már nem kell a hajlítási koordinátákat kézzel bevinni, ami egyértelmű hibalehetőség. Az ellenőrzés pedig egy az egyben megfelel a tervezési követelményeknek. A hajlítógépet közvetlenül tudjuk programozni, és az első alkatrész kiegyenesített hosszának megállapítása után az alkatrész forgácsmentesen lefűrészelhető vagy levágható. Tekintve, hogy a hajlítási folyamatra a hajlítógépen kerül sor, az eredeti mintapéldány ezt követően a mérőcellában megmérésre kerül, majd a hajlítási adatok kinyomtatása után az esetleges eltérések kiértékelésre kerülnek.”„Minden idomszer használatát feleslegessé tettük. A TubeInspect nem csak megméri, hanem meg is határozza az első referencia-etalont. Így teljesen feleslegessé váltak az etaloncsövek. Nagyon kevés hegesztési befogókészülékkel dolgozunk, amelyeket ellenőrzésre, és a későbbiek során hegesztésre is használunk,” mondta Dammann úr.

A TubeInspect rendszert hét percenként használjuk

A hajlított cső első vizsgálatára a mérőgépen kerül sor, ahol az adatok közvetlenül megjeleníthetők a képernyőn, és minden esetleges eltérés azonnal észlelhető és kiértékelhető a helyesbítési adatcsere program segítségével.A CLAAS valamennyi hajlítógépe jelenleg hálózatba van kötve a TubeInspect mérőrendszerrel, ami lehetővé teszi a helyesbítési adatok gyors és egyszerű cseréjét. Az első olyan cső megmérése után, ahol nincs szükség helyesbítésre, a termelési folyamat azonnal elindítható, és a teljes gyártási mennyiség egy menetben elkészíthető, állandó minőség garantálása mellett.

“Az AICON TubeInspect P16 mérőgépünk akár 150 darabból álló gyártási sorozatokat is megmér mindössze egyetlen alkatrész – egy csőetalon – alapján. Havonta körülbelül 50-60 alkatrészt adunk a rendszerhez, amelyeket új alkatrészként újra is programozunk. Naponta körülbelül 7000 cső hajlítására kerül sor, ami körülbelül napi 200 mérési feladatot jelent, három műszakos termelés mellett, ami hét percenként elvégzett méréseknek felel meg,” mondta Dammann úr.

A TubeInspect P16 a haserwinkeli vállalat által beszerzett második ilyen típus. Az első gép több mint tíz éve teljesít kiváló szolgálatot és felel meg a CLAAS valamennyi igényes mérési követelményének. A vállalat azonban érdeklődést mutatott a BendingStudio szoftver továbbfejlesztett verziójára való frissítésére, amely azonban bonyolult volt a régebbi mérőgéppel.

„Remek ajánlatot kaptunk, amely meggyőzött minket, hogy egy vadonatúj mérőcellába fektessünk be a legújabb szoftverrel, a legmodernebb kamerákkal, LED-technológiával és némiképp megnövelt mérési térfogattal, nem is említve a teljes körű támogatást,” mondja Dammann úr.

Váltás az új szoftverre

Régebben a CLAAS csőhajlító részlegén dolgozó valamennyi munkáltató oktatása a régi rendszeren történt. A vadonatúj BendingStudio szoftverre történő frissítéssel a vállalat úgy döntött, hogy először négy szakembert képez ki, hogy minden műszakban legyen megfelelő munkatárs. Majd e négy szakember fogja elvégezni a többi alkalmazott oktatását, lépésről lépésre, munka közben. A Hexagon ajánlata 12 hónapos átfogó támogatási szerződést is tartalmazott, amelyet örömmel fogadott és ki is használt a CLAAS, különösen a telepítést követő első hetekben.

Régebben a CLAAS csőhajlító részlegén dolgozó valamennyi munkáltató oktatása a régi rendszeren történt. A vadonatúj BendingStudio szoftverre történő frissítéssel a vállalat úgy döntött, hogy először négy szakembert képez ki, hogy minden műszakban legyen megfelelő munkatárs. Majd e négy szakember fogja elvégezni a többi alkalmazott oktatását, lépésről lépésre, munka közben. A Hexagon ajánlata 12 hónapos átfogó támogatási szerződést is tartalmazott, amelyet örömmel fogadott és ki is használt a CLAAS, különösen a telepítést követő első hetekben.„A Hexagon AICON csapatától kapott szolgáltatás és támogatás nagyszerű,” mondta Dammann. „A csőgyártás világában szerzett tapasztalatuk egyedülálló és rendkívül értékes.”

HxGN LIVE

A HxGN LIVE, a Hexagon éves nemzetközi konferenciája inspiráló alaphangot ad, korlátlan kapcsolatépítési lehetőségeket kínál, és kihagyhatatlan technológiákat mutat be.

TubeInspect

A TubeInspect egy minden-az-egyben kulcsrakész mérési cella, amelyet kifejezetten a hajlított csövek és huzalok hatékony minőségellenőrzésére fejlesztettek ki.

BendingStudio XT

A BendingStudio XT összeköti a hajlított alkatrészek gyártásával kapcsolatos összes adatot és folyamatot, az előállítástól és folyamattervezéstől a sorozatgyártásig és a minőségbiztosításig.