Cosechando calidad

Impulso de la calidad y la productividad con medición de tubos semi-automática y de alta velocidad

Contacto

La estrategia que ha impulsado cerca de 100 años de desarrollo del fabricante de equipos agrícolas CLAAS ha estado orientada hacia la innovación desde los orígenes de la empresa.

August Claas, fundador de la empresa, egistró originalmente la compañía en 1913 y originalmente producía poderosas empaquetadoras de paja con sus hermanos Franz y Theo. Posteriormente, una anudadora mejorada permitió atar un nudo de forma segura aún con la poca calidad del hilo disponible en esa época. En 1936, CLAAS comenzó a producir su primera cosechadora combinada adecuada para las condiciones de cosecha de Europa. Desde entonces, la cosechadora combinada ha estado vinculada estrechamente con el nombre CLAAS y ha permitido que esta empresa alcance su renombre e importancia internacional.

Actualmente, CLAAS tiene aproximadamente 11 000 Ubicado directamente en el área de producción a un lado de las curvadoras, AICON TubeInspect mide todo tipo de tubos, desde los más sencillos hasta los más complejos empleados en fábricas de todo el mundo. La fábrica original en Harsewinkel, Alemania, sigue funcionando y produce cosechadoras combinadas, cosechadoras de forraje y grandes tractores de doble tracción en una superficie de trabajo de más de 400 000 metros cuadrados. Esta planta de Harsewinkel alberga cuatro líneas de producción: una produce las grandes series de cosechadoras combinadas EXION 780-740 y 670-620, mientras que otra está dedicada a la gama de cosechadoras combinadas TUCANO 570-320, AVERO 240/160 y DOMINATOR 40. Las dos líneas de producción restantes están dedicadas a las series de cosechadoras de forraje JAGUAR 980-930 y 870-840 y a los grandes tractores 4x4, XERION 5000-4000, con salidas de motor de hasta 530 caballos de fuerza.

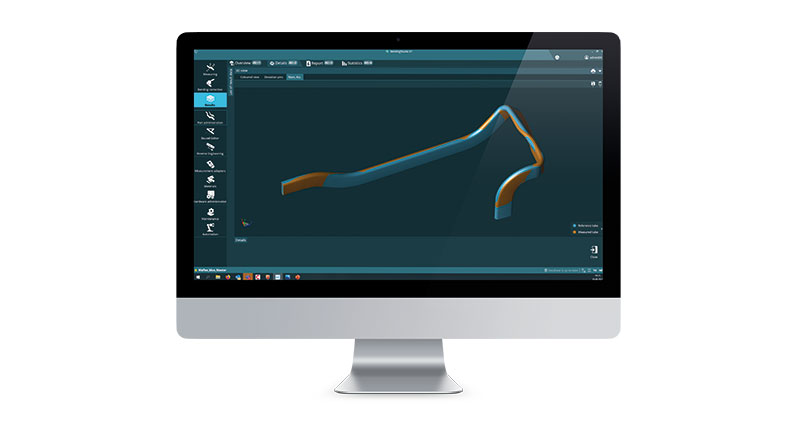

Las cámaras digitales de alta resolución miden con precisión las geometrías de nuestros tubos en unos pocos segundos.

Una gran parte de dichos componentes se forman por diferentes tipos de tubos y guías. En el pasado, todos los tubos y guías hidráulicos se medían con plantillas de flexión. Generalmente se creaba un patrón de láminas y los tubos se aplicaban a esta plantilla.

Modernización del proceso de producción

En 2007, de forma paralela con el desarrollo de nuevos productos e impulsada por el deseo de mejorar sus procesos y velocidad de producción, CLAAS comenzó a buscar un nuevo sistema avanzado de medición. La empresa tomó en cuenta un sistema de medición manual y un módulo de medición óptica AICON TubeInspect. El breve tiempo de instalación, la facilidad de uso, el funcionamiento sin contacto y la operabilidad casi automática del TubeInspect P16 rápidamente inclinó la balanza a su favor.

En 2007, de forma paralela con el desarrollo de nuevos productos e impulsada por el deseo de mejorar sus procesos y velocidad de producción, CLAAS comenzó a buscar un nuevo sistema avanzado de medición. La empresa tomó en cuenta un sistema de medición manual y un módulo de medición óptica AICON TubeInspect. El breve tiempo de instalación, la facilidad de uso, el funcionamiento sin contacto y la operabilidad casi automática del TubeInspect P16 rápidamente inclinó la balanza a su favor.

“El hecho de que las cámaras digitales de alta resolución midan con precisión la geometría de nuestros tubos en cuestión de segundos fue un factor decisivo. Es posible generar un modelo de flexión o datos de corrección muy rápidamente y con ayuda de programas sencillos que son muy fáciles de usar”, subraya Thorsten Dammann, Consejero en servicio técnico de fabricación de ensamblado en CLAAS.

Actualmente TubeInspect se usa en la medición de todo tipo de geometría de tubos en CLAAS. Estos tubos varían en tamaño, en un intervalo de 4 a 150 milímetros de diámetro y de 50 a 5000 milímetros de longitud y pueden incluir hasta 20 pliegues. Estos tubos son portadores vitales de aceite, agua, gas o aire o bien, forman tubos de guías. Los resultados de la medición generados por el TubeInspect en CLAAS también son parte integral del proceso de certificación ISO.

Un proceso sencillo de fábrica inteligente

Los nuevos tubos hidráulicos están entre los componentes importantes a menudo diseñados y planeados en CLAAS. Se generan y se trazan en el programa CATIA V6. Al finalizar el proceso de diseño, un programa ejecuta el diseño para generar y visualizar un conjunto de coordenadas. El equipo de construcción crea una mesa de doblado que se carga directamente desde el departamento de diseño hacia el módulo de medición de tubos de TubeInspect

“Ya no es necesario introducir por teclado las coordenadas de doblado, lo cual representa una clara fuente de error. Además, las comprobaciones corresponden uno a uno con los requerimientos de construcción. Es posible programar directamente la máquina dobladora y cuando se determina la longitud de estiramiento del primer componente, el componente es aserrado o cortado sin arranque de viruta. Conforme se efectúa el proceso de doblado en la máquina dobladora, la muestra inicial se mide con el módulo de medición, los datos de doblado se imprimen y se evalúan las posibles desviaciones.”

“Ya no es necesario introducir por teclado las coordenadas de doblado, lo cual representa una clara fuente de error. Además, las comprobaciones corresponden uno a uno con los requerimientos de construcción. Es posible programar directamente la máquina dobladora y cuando se determina la longitud de estiramiento del primer componente, el componente es aserrado o cortado sin arranque de viruta. Conforme se efectúa el proceso de doblado en la máquina dobladora, la muestra inicial se mide con el módulo de medición, los datos de doblado se imprimen y se evalúan las posibles desviaciones.”

“Hemos podido eliminar todos los calibres de bordes. TubeInspect no solo mide sino también define la primera

referencia estándar. De esta forma, también fue posible deshacernos de todos los tubos de muestra. Conservamos

muy pocos montajes de soldadura que se usan tanto para probar como para soldar posteriormente” comenta

Dammann.

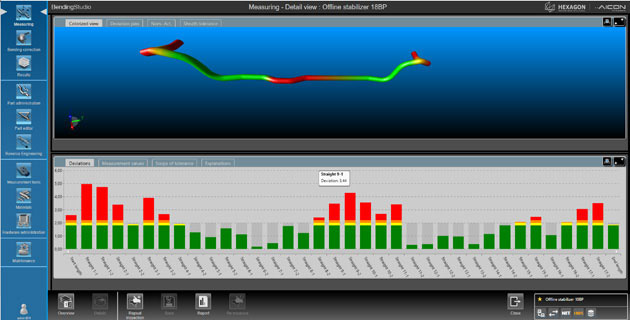

Uso de TubeInspect cada siete minutos

La primera comprobación del tubo doblado se lleva a cabo en la máquina de medición, ya que es posible visualizar los datos directamente en la pantalla y las posibles desviaciones se detectan de inmediato y se evalúan por medio del programa de intercambio de datos de corrección.Todas las máquinas dobladoras en CLAAS están en red con el sistema de medición de TubeInspect, lo que permite el intercambio de los datos de corrección de forma rápida y sencilla. Después de medir el primer tubo sin necesidad de corrección, el proceso de producción puede comenzar de inmediato y la orden completa se dobla en un solo paso con la garantía de calidad constante.

“Nuestro AICON TubeInspect P16 mide lotes a partir de una sola pieza, que puede ser un tubo de muestra, hasta de 150 piezas. Agregamos alrededor de 50 a 60 piezas por mes, las cuales también reprogramamos como piezas nuevas. Aproximadamente 7000 tubos se doblan diariamente, lo que representa aproximadamente 200 tareas de medición por día en tres turnos. Esto significa que cada siete minutos se lleva a cabo una medición,” explica Dammann.

El TubeInspect P16 es el segundo modelo adquirido por la empresa de Haserwinkel. Durante más de 10 años, la primera máquina ofreció un excelente servicio y satisfizo todos los requerimientos de medición de CLASS. Sin embargo, la empresa estaba interesada en una actualización al software mejorado de BendingStudio, lo cual resultaba complicado con una máquina de medición antigua.

“Recibimos una buena oferta que nos convenció para invertir en un nuevo equipo de medición, con el software más reciente, las cámaras más nuevas, tecnología LED y un espacio de medición ligeramente más grande, por no mencionar un soporte completo,” explica Dammann.

Aplicando el cambio hacia el nuevo software

Anteriormente, todos los empleados que trabajaban en el departamento de doblado de tubos en CLAAS estabancapacitados para manejar el sistema antiguo. Con la actualización al nuevo software BendingStudio la empresa decidió capacitar primero a cuatro expertos para asegurar que todos los turnos quedaran cubiertos. Estos cuatro expertos capacitarán a su vez a los otros empleados paso a paso en el trabajo. Hexagon incluyó en la oferta un contrato de soporte exhaustivo de 12 meses, el cual fue bien recibido y aprovechado por CLAAS, especialmente en las primeras semanas después de la instalación.

“El servicio y soporte que obtenemos del equipo de AICON en Hexagon es estupendo,” comentó Dammann.

“Su experiencia en la producción de tubos mundial es única y extremadamente valiosa”.