Qualitätsgewinne einfahren

Qualitäts- und Produktivitätssteigerung dank quasi-automatischer High-Speed-Rohrvermessung

Kontakt

Von Beginn der über hundertjährigen Firmengeschichte an war die Entwicklungsstrategie des Erntemaschinenherstellers CLAAS auf Innovation ausgerichtet.

Unternehmensgründer August Claas meldete 1913 das Unternehmen an, in dem er gemeinsam mit seinen Brüdern Franz und Theo vorerst leistungsstarke Strohbinder herstellte. Dank eines verbesserten Knoters war es trotz der schlechten Qualität des damals verfügbaren Bindegarns schließlich möglich, einen sicheren Knoten zu binden. Im Jahr 1936 produzierte CLAAS seinen ersten für europäische Ernteverhältnisse geeigneten Mähdrescher. Seitdem ist der Mähdrescher, der dem Unternehmen CLAAS zu seiner jetzigen Größe und internationalen Bedeutung verholfen hat, untrennbar mit dem Namen CLAAS verbunden.

Unternehmensgründer August Claas meldete 1913 das Unternehmen an, in dem er gemeinsam mit seinen Brüdern Franz und Theo vorerst leistungsstarke Strohbinder herstellte. Dank eines verbesserten Knoters war es trotz der schlechten Qualität des damals verfügbaren Bindegarns schließlich möglich, einen sicheren Knoten zu binden. Im Jahr 1936 produzierte CLAAS seinen ersten für europäische Ernteverhältnisse geeigneten Mähdrescher. Seitdem ist der Mähdrescher, der dem Unternehmen CLAAS zu seiner jetzigen Größe und internationalen Bedeutung verholfen hat, untrennbar mit dem Namen CLAAS verbunden.Heute beschäftigt CLAAS an seinen Produktionsstandorten weltweit über 11.000 Mitarbeiter. Der Stammsitz in Harsewinkel, Deutschland produziert auch heute noch und stellt auf über 400.000 Quadratmetern Mähdrescher, Feldhäcksler und allradgetriebene Großtraktoren her. Das Werk in Harsewinkel umfasst vier Produktionslinien: auf einer werden die Großmähdrescher-Serien LEXION 780-740 und 670-620 hergestellt, auf einer zweiten die Mähdrescher- Reihen TUCANO 570-320, AVERO 240/160 und DOMINATOR 40. Auf den beiden verbleibenden Montagelinien entstehen die Feldhäcksler-Serien JAGUAR 980-930 und 870-840 sowie die allradgetriebenen Großtraktoren XERION 5000-4000 mit einer Motorleistung von bis zu 530 PS.

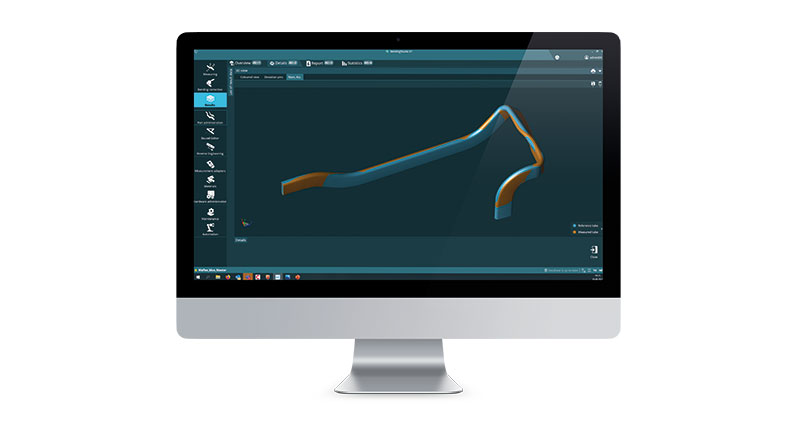

Die hochauflösenden Digitalkameras messen unsere Rohrgeometrien innerhalb weniger Sekunden hochgenau. Die CLAAS-Erntemaschinen bestehen aus über 50.000 einzelnen Bauteilen, von denen alle die Unternehmensstandards für Qualität und Widerstandsfähigkeit erfüllen müssen.

Einen großen Teil dieser Bauteile machen unterschiedliche Rohre und Geländer aus. Früher wurden alle Geländer- und Hydraulikrohre mit Biegelehren oder -schablonen vermessen. In der Regel geschah dies mithilfe eines entsprechenden Blechmusters, an das die Rohre angelegt wurden.

Modernisierter Fertigungsprozess

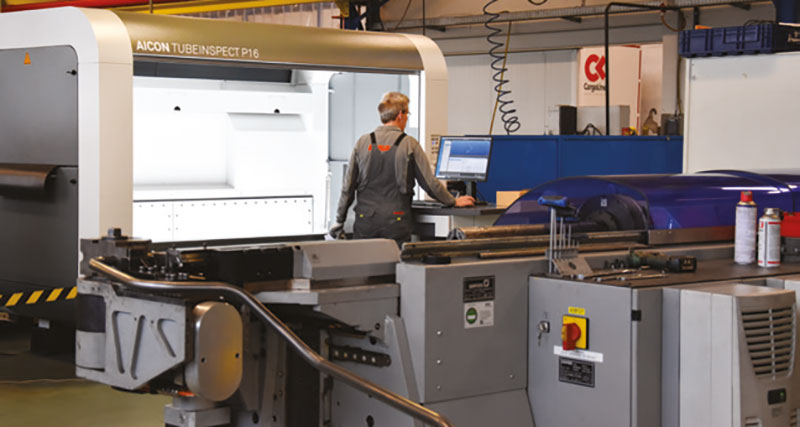

2007, während der Entwicklung neuer Produkte und angetrieben von dem Wunsch, seine Prozesse und die Produktionsgeschwindigkeit zu verbessern, begab sich CLAAS auf die Suche nach einem neuen hochmodernen Messsystem. Das Unternehmen zog sowohl ein handgeführtes Messgerät als auch die optische Messzelle AICON TubeInspect in Betracht. Dank der kurzen Einrichtungszeit, Benutzerfreundlichkeit und des quasi-automatischen Betriebs fiel die Entscheidung schnell zugunsten des TubeInspect P16 aus. „Der entscheidende Faktor war, dass die hochauflösenden Digitalkameras die Geometrie unserer Rohre innerhalb nur weniger Sekunden messen und wir mit einfachen und leicht zu bedienenden Programmen schnell ein Biegemodel oder auch Korrekturdaten erstellen können, ergänzt Thorsten Dammann, Sachbearbeiter in den Technischen Diensten der Baugruppenfertigung bei CLAAS.

Heute verwendet CLAAS das TubeInspect für die Vermessung von Rohrgeometrien jeder Art. Die unterschiedlich großen Rohre variieren zwischen 4 und 150 Millimeter im Durchmesser sowie zwischen 5 und 5.000 Millimeter in der Länge und können bis zu 20 Biegungen aufweisen. Es handelt sich um medienführende Rohre für Öl, Wasser oder Luft bzw. um Geländerrohre. Die von TubeInspect erzielten Messergebnisse sind auch ein wichtiger Aspekt im ISOZertifizierungsprozess bei CLAAS.

Integrierte Smart-Factory-Prozesse

Zu den sehr häufig konstruierten und geplanten Bauteilen bei CLAAS gehören auch neue Hydraulikrohre. Sie werden mithilfe des Programms CATIA V6 konstruiert. Im Anschluss erstellt ein Programm den Koordinatensatz. Die daraus resultierende Biegetabelle kann direkt von der Konstruktionsabteilung an die TubeInspect-Messzelle übertragen werden. „Die Biegekoordinaten müssen nicht mehr manuell eingegeben werden, wodurch Fehler vermieden werden können. Und die Prüfung erfolgt so anhand der genauen Konstruktionsanforderungen. Wir programmieren die Biegemaschine direkt und sobald die gestreckte Länge der Bauteile ermittelt ist, wird das Bauteil zugesägt oder spanlos getrennt. Nach dem Biegevorgang an der Biegemaschine wird das Erstmuster mit der Messzelle gemessen, die Biegedaten werden ausgedruckt und mögliche Abweichungen ausgewertet.”

„Die Biegekoordinaten müssen nicht mehr manuell eingegeben werden, wodurch Fehler vermieden werden können. Und die Prüfung erfolgt so anhand der genauen Konstruktionsanforderungen. Wir programmieren die Biegemaschine direkt und sobald die gestreckte Länge der Bauteile ermittelt ist, wird das Bauteil zugesägt oder spanlos getrennt. Nach dem Biegevorgang an der Biegemaschine wird das Erstmuster mit der Messzelle gemessen, die Biegedaten werden ausgedruckt und mögliche Abweichungen ausgewertet.” „Wir haben mittlerweile alle Konturlehren abgeschafft. Aber TubeInspect misst nicht nur, sondern prüft direkt gegen die hinterlegte Referenzgeometrie. Deshalb gibt es bei uns auch keine Musterleitungen mehr. Es gibt auch nur noch vereinzelt Schweißvorrichtungen, die sowohl für Prüfungen als auch später zum Schweißen verwendet werden“, sagt Dammann.

TubeInspect misst alle sieben Minuten

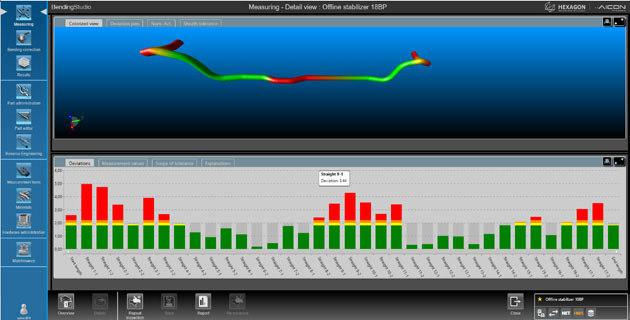

Die erste Überprüfung des gebogenen Rohres erfolgt gleich am Messgerät, da die Daten direkt auf dem Bildschirm angezeigt werden. Eventuelle Abweichungen werden sofort erkannt und die Korrekturdaten bei Bedarf an die Biegemaschine übermittelt.Da bei CLAAS alle Biegemaschinen mit dem Messsystem TubeInspect vernetzt sind, ist ein schneller und einfacher Austausch der Korrekturdaten gewährleistet. Ist das erste Rohr gebogen, das keine Korrektur erfordert,beginnt unverzüglich der Fertigungsprozess. Dabei wird der gesamte Auftrag in einem Durchlauf mit gleichbleibender Qualität gebogen.

„Unser AICON TubeInspect P16 misst Losgrößen von nur einem Bauteil – z.B. ein einzelnes Musterrohr – bis hin zu 150 Bauteilen. Pro Monat kommen ungefähr 50 bis 60 Teile dazu, die wir als Neuteile programmieren. So werden jeden Tag etwa 7.000 Leitungen gebogen, was ungefähr 200 Messvorgängen pro Tag in drei Schichten entspricht. Das heißt, es wird alle sieben Minuten eine Messung durchgeführt“, sagt Dammann.

TubeInspect P16 ist bereits das zweite Messgerät, das die Firma aus Harsewinkel erworben hat. Über zehn Jahre lang leistete das erste TubeInspect der Firma CLAAS hervorragende Dienste und erfüllte alle anspruchsvollen Messanforderungen. Dennoch interessierte sich das Unternehmen für ein Upgrade auf die verbesserte BendingStudio-Software, was jedoch mit einem älteren Messgerät kompliziert war.

„Dann erhielten wir ein überzeugendes Angebot für eine nagelneue Messzelle mit der aktuellsten Software, den neusten Kameras, LED-Technik und einem leicht vergrößerten Messraum, vom umfassendem Support einmal ganz abgesehen“, erinnert sich Dammann.

Der Umstieg auf neue Software

Früher, auf dem alten System, wurden bei CLAAS alle Mitarbeiter der Rohrbiegeabteilung ausgebildet. Beim Upgrade auf die neue BendingStudio-Software entschied sich das Unternehmen hingegen, erst einmal vier Experten auszubilden, einen aus jeder Schicht. Diese vier werden dann schrittweise die anderen Mitarbeiter direkt am System einarbeiten und unterstützen. Das Angebot von Hexagon enthielt auch einen umfassenden Supportvertrag über 12 Monate, der seitens CLAAS besonders in den ersten Wochen nach der Installation auf großen Zuspruch stieß und rege genutzt wurde.

Früher, auf dem alten System, wurden bei CLAAS alle Mitarbeiter der Rohrbiegeabteilung ausgebildet. Beim Upgrade auf die neue BendingStudio-Software entschied sich das Unternehmen hingegen, erst einmal vier Experten auszubilden, einen aus jeder Schicht. Diese vier werden dann schrittweise die anderen Mitarbeiter direkt am System einarbeiten und unterstützen. Das Angebot von Hexagon enthielt auch einen umfassenden Supportvertrag über 12 Monate, der seitens CLAAS besonders in den ersten Wochen nach der Installation auf großen Zuspruch stieß und rege genutzt wurde. „Der Service und Support des AICON-Teams von Hexagon ist großartig“, sagte Dammann. „Das vorhandene Fachwissen im Bereich Rohfertigung ist einzigartig und ausgesprochen wertvoll.“

HxGN LIVE

HxGN LIVE, die jährliche konferenz von Hexagon, bietet inspirierende vorträge, unbegrenzte networking-möglichkeiten und neueste technologien.

TubeInspect

TubeInspect ist eine sofort einsatzbereite Messzelle, die speziell für die effiziente Qualitätskontrolle gebogener Rohre und Drähte entwickelt wurde.

BendingStudio XT

BendingStudio XT verknüpft alle Daten und Prozesse rund um die Fertigung von Biegebauteilen – von der Produktions- und Prozessplanung über die Fertigung bis hin zur Qualitätskontrolle.