Misura ad alta precisione degli ingranaggi dei veicoli elettrici

Misura e valutazione ad alta precisione dei parametri degli ingranaggi della trasmissione eMobility

Contattateci

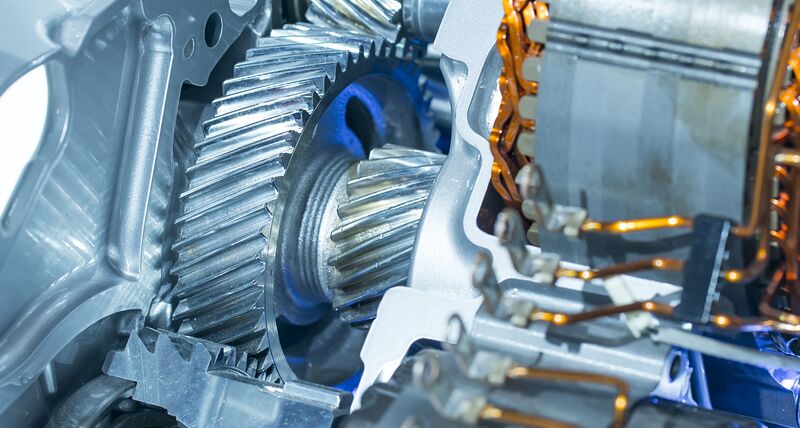

Sebbene le trasmissioni dei veicoli elettrici utilizzino in genere principi di funzionamento diversi da quelli dei loro omologhi con motore a combustione, rimangono molte analogie nella progettazione e nella produzione di componenti chiave come gli ingranaggi dritti ed elicoidali. Tuttavia in presenza di coppie e velocità di rotazione più elevate permesse dai motori elettrici, le tolleranze richieste nei componenti della trasmissione sono in genere più ridotte nei veicoli elettrici. Anche la finitura superficiale degli ingranaggi assume una nuova importanza per via del basso livello di rumorosità del motore elettrico.

Con le tolleranze degli ingranaggi di precisione per le trasmissioni dei veicoli elettrici di solito inferiori al micron, una soluzione di misura di precisione come una macchina di misura a coordinate (CMM) ad altissima precisione è essenziale per soddisfare i requisiti di accuratezza. È inoltre necessario un software di misura specifico per la misura degli ingranaggi. L'accessibilità dei componenti è un altro fattore determinante nelle specifiche del sistema di misura, poiché la forma dei denti dell'ingranaggio può ostacolare l'accesso, in particolare alla radice. Inoltre le misure che aiutano a comprendere le emissioni di rumore a velocità di rotazione molto elevate diventano sempre più importanti per le aziende produttrici di veicoli elettrici. Ciò può includere misure della rugosità sulla faccia del dente e persino una simulazione delle prestazioni basata sulla misura della superficie totale del pezzo fisico così come prodotto.

Per la verifica di ingranaggi di trasmissione elettrica più piccoli in fase di produzione, sono necessarie diverse misure essenziali dei denti degli ingranaggi. Le linee del profilo e dell'elica vengono scansionate e analizzate per individuare eventuali deviazioni di forma e posizione. Un'altra importante valutazione include il passo e il run-out. A tal fine è necessario misurare singoli punti su ogni faccia. Anche la faccia del dente deve essere acquisita in dettaglio per valutare le modifiche che sono state applicate.

Per ottenere una serie di misure così complesse, spesso si utilizza una tavola rotante che permette di posizionare l'ingranaggio per la misura. Ma è anche possibile effettuare la verifica senza utilizzare una tavola rotante, con la CMM che allinea invece la testa del sensore all'ingranaggio. Questo metodo può anche consentire misure automatiche di ingranaggi multipli su pallet, aumentando la produttività di misura. Se la CMM è in grado di utilizzare in aggiunta un sensore di rugosità, la misura della rugosità può essere integrata nello stesso programma di verifica. Ciò può ridurre il tempo di verifica in quanto l'ingranaggio non deve essere portato in un altro sistema di misura e riposizionato. Gli scanner laser lineari possono essere utilizzati per acquisire l'intera superficie dell'ingranaggio. L'utilizzo di dati misurati in modo accurato per documentare le simulazioni acustiche è utile anche per la valutazione del rumore.

Grazie a una precisione inferiore al micron e a elevate prestazioni di scansione, la gamma di CMM ad altissima precisione di Hexagon è ideale per la misura di ingranaggi di veicoli elettrici. Le macchine a misura a coordinate possono essere dotate di tavole rotanti, anche se non necessariamente, e supportano un'ampia gamma di sensori e software progettati e collaudati nelle applicazioni di trasmissione per il settore automobilistico.

Con le tolleranze degli ingranaggi di precisione per le trasmissioni dei veicoli elettrici di solito inferiori al micron, una soluzione di misura di precisione come una macchina di misura a coordinate (CMM) ad altissima precisione è essenziale per soddisfare i requisiti di accuratezza. È inoltre necessario un software di misura specifico per la misura degli ingranaggi. L'accessibilità dei componenti è un altro fattore determinante nelle specifiche del sistema di misura, poiché la forma dei denti dell'ingranaggio può ostacolare l'accesso, in particolare alla radice. Inoltre le misure che aiutano a comprendere le emissioni di rumore a velocità di rotazione molto elevate diventano sempre più importanti per le aziende produttrici di veicoli elettrici. Ciò può includere misure della rugosità sulla faccia del dente e persino una simulazione delle prestazioni basata sulla misura della superficie totale del pezzo fisico così come prodotto.

Per la verifica di ingranaggi di trasmissione elettrica più piccoli in fase di produzione, sono necessarie diverse misure essenziali dei denti degli ingranaggi. Le linee del profilo e dell'elica vengono scansionate e analizzate per individuare eventuali deviazioni di forma e posizione. Un'altra importante valutazione include il passo e il run-out. A tal fine è necessario misurare singoli punti su ogni faccia. Anche la faccia del dente deve essere acquisita in dettaglio per valutare le modifiche che sono state applicate.

Per ottenere una serie di misure così complesse, spesso si utilizza una tavola rotante che permette di posizionare l'ingranaggio per la misura. Ma è anche possibile effettuare la verifica senza utilizzare una tavola rotante, con la CMM che allinea invece la testa del sensore all'ingranaggio. Questo metodo può anche consentire misure automatiche di ingranaggi multipli su pallet, aumentando la produttività di misura. Se la CMM è in grado di utilizzare in aggiunta un sensore di rugosità, la misura della rugosità può essere integrata nello stesso programma di verifica. Ciò può ridurre il tempo di verifica in quanto l'ingranaggio non deve essere portato in un altro sistema di misura e riposizionato. Gli scanner laser lineari possono essere utilizzati per acquisire l'intera superficie dell'ingranaggio. L'utilizzo di dati misurati in modo accurato per documentare le simulazioni acustiche è utile anche per la valutazione del rumore.

Grazie a una precisione inferiore al micron e a elevate prestazioni di scansione, la gamma di CMM ad altissima precisione di Hexagon è ideale per la misura di ingranaggi di veicoli elettrici. Le macchine a misura a coordinate possono essere dotate di tavole rotanti, anche se non necessariamente, e supportano un'ampia gamma di sensori e software progettati e collaudati nelle applicazioni di trasmissione per il settore automobilistico.

Le nostre soluzioni

Scoprite le soluzioni di Hexagon per la misura degli ingranaggi dei veicoli elettrici

CMM ultra precise

Grazie alla scansione a quattro assi e ai cambi automatici tra sensori a contatto e non-contatto, la gamma Leitz PMM-C ad altissima precisione rappresenta la soluzione ideale per la verifica degli ingranaggi.

Misura della rugosità

Il sensore di rugosità PROFILER R consente una misura a contatto accurata della superficie all'interno dello stesso part program per la verifica precisa degli ingranaggi.

Software di misura per ingranaggi

Il software di misura QUINDOS, collaudato per il settore automobilistico, fornisce un'ampia gamma di moduli ottimizzati per la misura degli ingranaggi.

Casi applicativi

Scoprite come le soluzioni di Hexagon sono utilizzate nella misura degli ingranaggi per il settore automobilistico

Orientato alla qualità

Leggete come il laboratorio di taratura Robert Bosch fornisce servizi di misura al settore automobilistico e ad altri settori industriali con il supporto delle soluzioni di Hexagon.