Sensori di scansione laser

Lo scanner laser rileva sulla superficie in esame una “nuvola di punti” ad altissima densità (spesso milioni di punti)

Contattateci

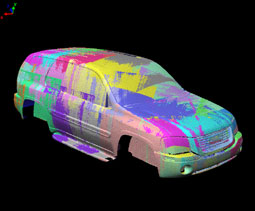

In un contesto di misura industriale, la scansione laser può essere impiegata per numerose applicazioni. Il ROMER Absolute Arm SI a sette assi è equipaggiato con software PC-DMIS e scanner laser 3D, ed esegue con precisione tutte queste funzioni. I suoi Encoder assoluti "sanno" sempre dove si trova il sensore abbinato al braccio (eliminando così le procedure di inizializzazione) e il controbilanciamento a zero G ergonomico permette una perfetta manovrabilità dello strumento. Lo scanner laser rileva sulla superficie in esame una “nuvola di punti” ad altissima densità (spesso milioni di punti). Più nuvole di punti possono rappresentare anche un'intera vettura. I diversi colori rappresentano le singole passate di scansione sul pezzo.

In un contesto di misura industriale, la scansione laser può essere impiegata per numerose applicazioni. Il ROMER Absolute Arm SI a sette assi è equipaggiato con software PC-DMIS e scanner laser 3D, ed esegue con precisione tutte queste funzioni. I suoi Encoder assoluti "sanno" sempre dove si trova il sensore abbinato al braccio (eliminando così le procedure di inizializzazione) e il controbilanciamento a zero G ergonomico permette una perfetta manovrabilità dello strumento. Lo scanner laser rileva sulla superficie in esame una “nuvola di punti” ad altissima densità (spesso milioni di punti). Più nuvole di punti possono rappresentare anche un'intera vettura. I diversi colori rappresentano le singole passate di scansione sul pezzo.

Verifica e validazione del target

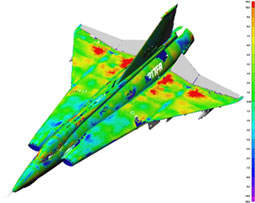

La nuvola di punti 3D creata dall'Absolute Arm a 7 assi elaborata da PC-DMIS può essere usata per la verifica dimensionale o per la valutazione delle tolleranze geometriche, grazie al confronto dei risultati con il modello CAD del pezzo. Con il confronto nuvola di punti/CAD, è possibile sovrapporre ampie nuvole di punti sul modello CAD per un rapido controllo visivo degli scostamenti (mappa colori). La scansione laser può essere anche usata per la verifica tradizionale (non CAD) attraverso la costruzione e il dimensionamento degli elementi geometrici.

Esempi di applicazioni di verifica e validazione:

- Verifica della corrispondenza del pezzo rispetto al modello CAD per collaudo in ingresso, verifica in-process o validazione finale

- Verifica delle dimensioni di attrezzi e stampi per determinare l'usura, valutare la necessità di riparazione o controllare le modifiche eseguite

- Collaudo di pre-produzione (primo pezzo)

- Misura di profili, confronto di pezzi rispetto ai corrispondenti modelli CAD, sezioni 2D o mappatura topografica 3D

- Linee di produzione o messa a punto del processo di montaggio

- Verifica dell'accoppiamento di pezzi

Reverse Engineering

Il reverse engineering è un processo in cui si misura un pezzo fisico per determinare le sue caratteristiche e si elaborano i dati per produrre il relativo modello CAD. Viene spesso usato nei casi in cui il processo di progettazione del pezzo comporti numerose operazioni manuali, come la progettazione nel campo automotive. Malgrado i progressi compiuti nel CAD, molti progetti hanno inizio come modelli fisici che poi devono essere tradotti in un modello matematico.

Le nuvole di punti generate dalla scansione laser vengono elaborate in vari modi per essere predisposte alla conversione in CAD. Il software di reverse engineering (PC-DMIS Reshaper) viene usato per importare la nuvola di punti, manipolare, rendere omogenei matematicamente e combinare i dati rilevati per poter creare il modello matematico della superficie.

Esempi di applicazioni di reverse engineering:

- Creare il modello 3D per progettazione o adattamento del modello CAD

- Caratterizzazione della superficie di accoppiamento tra più pezzi

- Creare un pezzo campione quando non esiste un modello CAD o un disegno del pezzo

- Creare il modello di riferimento di un attrezzo per verificarne l'usura nel tempo

- Analisi di prodotti della concorrenza

- Copie virtuali 3D di manufatti per archivio storico.

Fresatura a copiare in scala e prototipazione rapida

Le repliche uniche possono non richiedere la creazione di un intero modello CAD. In molti casi i modelli stereolitografici o la fresatura basata su CAD possono essere eseguiti direttamente dai dati di scansione della nuvola di punti o dal modello di mesh. Può essere possibile ridimensionare in scala il modello. Il software CAM viene usato per leggere i dati della nuvola di punti e produrre istruzioni di lavorazione per macchine utensili CNC.

Esempi di applicazioni:

- Conservazione del patrimonio storico o culturale in cui i manufatti vengono scansionati per osservarne l'usura o il deterioramento

- Prototipazione rapida di modelli realizzati a mano

- Rimessa in scala di un modello fisico scansionato

- Scansione di modelli per film e videogame

Chiedeteci informazioni sulle nostre Soluzioni di Scansione Laser

Quanto è rapida la scansione?

La velocità di scansione dipende in modo significativo dal sensore e da quello che vede il sensore. In generale con i sensori laser si possono vedere a video in tempo reale i punti rilevati. Eseguire scansioni ad angoli diversi per garantire che tutta la geometria venga rilevata, dà spesso origine a una nuvola di punti come quella della Campana della Libertà alla Figura 3.

Significativi per la velocità generale sono anche il numero di punti al secondo rilevabili dallo scanner, la larghezza del percorso di scansione e la densità di punti per fascio laser. L'animazione qui di seguito confronta due diversi scanner, uno con un fascio stretto e uno con un fascio largo che rilevano una piastra di 1 metro nel campo visivo medio. Lo scanner con ampiezza del fascio maggiore (105 mm) nel campo visivo medio rileva la superficie in meno di 3 minuti mentre lo scanner con l'ampiezza del fascio minore richiederebbe più di 13 minuti per digitalizzare lo stesso pezzo.

L'applicazione può essere un fattore da considerare nella scelta dello scanner. Le applicazioni in cui estremamente importanti sono la velocità e la copertura, e non i dettagli precisi, possono richiedere uno scanner di velocità maggiore. Altre applicazioni con pezzi più piccoli e più complessi possono lavorare meglio con una minore larghezza del fascio. Alcuni scanner come l'HP-L-20.8 permettono all'utente di selezionare la larghezza del fascio che meglio si adatta all'applicazione.

|

Scanner con larghezza di scansione ridotta |

Scanner con larghezza di scansione ampia |

|

Larghezza del fascio di 44 mm nel medio campo visivo |

Larghezza del fascio di 105 mm nel medio campo visivo |

|

23 passate |

10 passate |

|

Spaziatura del fascio di 1 mm, 13 min, 2 sec |

Spaziatura del fascio di 1 mm, 2 min, 50 sec |

È meglio avere più punti?

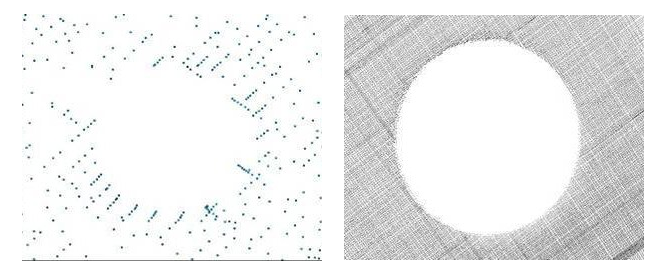

Questo dipende in parte dallo scopo per il quale vengono usati i dati. Le superfici che sono estremamente complesse e con molta curvatura saranno avvantaggiate da una scansione con maggiore densità. Non altrettanto le superfici più piatte. Anche l'estrazione delle caratteristiche come fori, asole, cilindri, forme prismatiche e anche profili trarrà vantaggio da una maggiore densità dei dati. Considerate le due immagini qui di seguito: due diverse scansioni dello stesso foro di 15 mm di diametro. La scansione a sinistra è stata creata con un sensore di scansione a bassa densità, quello a destra con un sensore V5 di fascia alta. L'estrazione e la misura della forma del foro a destra tenderà a essere più precisa. I dati di maggiore densità rileveranno le strutture in modo più efficace.

Chiedeteci informazioni sulle nostre Soluzioni di Scansione Laser

La luce ambientale incide sul sensore?

Spesso vari tipi di illuminazione in una sala metrologica, in un laboratorio o in un ambiente industriale possono incidere negativamente su di un dispositivo ottico. Mentre alcuni tipi di dispositivi di scansione richiedono un ambiente con illuminazione controllata, questo non è il caso dei sensori usati sui bracci ROMER. Gli scanner laser impiegati sui bracci ROMER adottano svariate tecniche per superare gli effetti della luce ambiente, tra cui filtri ottici e controlli dell'esposizione che sono stati progettati per ignorare le lunghezze d'onda ambientali e considerare solo quelle del laser in uso. L'effetto finale è che la luce prodotta da sorgenti di illuminazione a incandescenza, a vapori di mercurio, alogene e altre siano filtrate e non influiscono sulle prestazioni del sensore.

Le condizioni della superficie incidono sul sensore laser?

In passato la precisione di misura veniva influenzata dalla finitura della superficie. Le più difficili da rilevare erano le superfici cromate molto lucide e nere brillanti. Anche le superfici multicolore o quelle che hanno riflettività variabile possono causare problemi a molti scanner. La tecnologia degli scanner laser impiegati sui bracci ROMER è tale da far fronte a queste situazioni che permettono e quindi rilevare senza difficoltà la maggior parte delle finiture e colori delle superfici. Il sensore HP-L-20.8 impiega un controllo automatico dell'esposizione e la tecnologia Flying Dot per adattarsi automaticamente in tempo reale ai cambiamenti nel colore e nella riflettività del materiale, e rende quindi più semplice le operazioni di scansione. Nella figura a destra, un pezzo di tre colori, tre diverse finiture della superficie e diversi livelli di riflettività viene scansionato facilmente con l'HP-L-20.8.

È necessario opacizzare i pezzi?

La risposta è no per tutte le superfici tranne quelle trasparenti. La preparazione della superficie spruzzando della polvere opacizzante per ridurre la riflettività e creare una superficie uniforme non è gradita per molti motivi, che vanno dal tempo ulteriore richiesto alla maggiore variabilità di misura causata dalla polvere stessa. Studi mostrano che la variabilità di misura può arrivare a 100 micron /0,004". In passato i pezzi richiedevano spesso l'opacizzazione ma ora non è più così.

La temperatura e l'ambiente incidono sul sensore?

I tipici ambienti di stabilimento e officina sono accettabili per il funzionamento dei bracci ROMER con scanner laser. I sensori non sono adatti per gli ambienti in cui vi sia nebulizzazione diretta di acqua o olio poiché questi potrebbero depositarsi sul laser e sulle lenti della videocamera. La temperatura dovrebbe essere generalmente di 15-35 °C e l'umidità di 0-90% non condensante. Si dovrebbero evitare gli ambienti in cui siano presenti sporco, olio o altro inquinante che potrebbe depositarsi sul sensore poiché questo può incidere sulle prestazioni di misura. Questi sensori sono in grado di operare in modo affidabile 7 giorni su 7, 24 ore su 24 per molti anni.

Dati filtrati - Dati non filtrati. Qual'è davvero la differenza?

I dati filtrati sono dati del sensore che vengono filtrati o elaborati man mano che la nuvola di punti viene generata. Questo è generalmente eseguito da pacchetti software di terzi mentre i dati del sensore vengono caricati nel software. I dati grezzi del sensore vengono compromessi perché vengono filtrati mentre vengono catturati e la loro qualità non è quindi nota.

I dati non filtrati sono dati del sensore allo stato grezzo che comprendono anche tutti i fattori aberranti, qualunque sia la causa. I dati originali possono essere valutati in modo indipendente. L'impiego di dati non filtrati permette ai sensori di scansionare con la loro effettiva precisione per confrontare i dati effettivi con i dati teorici (stampa o CAD).

La capacità di catturare dati di scansione grezzi non filtrati è preferibile semplicemente perché permette di decidere che cosa fare e che cosa non includere nel set finale di dati.

Spesso i dati aberranti sono dovuti alle scarse prestazioni dello scanner per cui più esso è in grado di catturare la vera superficie senza essere ingannato da fattori esterni come l'illuminazione, il colore e la riflettività della superficie, più affidabili saranno i risultati. La maggior parte dei pacchetti per l’elaborazione di nuvole di punti o la verifica possiede strumenti per eliminare o ignorare i dati aberranti a propria scelta.

Se scansiono un pezzo, ottengo alla fine un modello CAD?

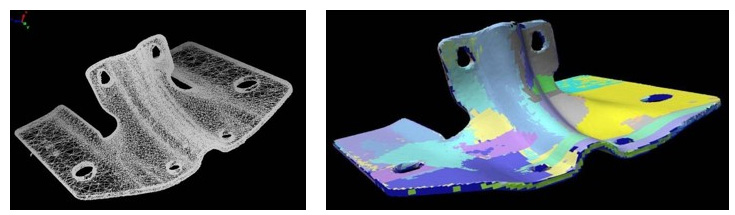

Questo è forse l'aspetto più frainteso della scansione laser. Il braccio e lo scanner rilevano la geometria del pezzo in formato nuvola di punti 3D. Questo è semplicemente un file dei punti in relazione tra loro e non è un file CAD. Per ottenere un file CAD, è necessario prima creare un modello poligonale dalle nuvole di punti e poi caratterizzare superfici ed elementi come modello CAD. Questi sono processi offline che hanno luogo al completamento del rilevamento dei dati di scansione ed è effettivamente il processo più dispendioso in termini di tempo. L'immagine a sinistra è una nuvola di punti che mostra le varie aree scansionate come patch di colore diverso, il modello a destra corrisponde agli stessi dati convertiti in un modello di mesh poligonale, solo il primo passo verso la conversione CAD completa.