O laserových skenovacích sondách

Výstup laserového skenování tvoří trojrozměrný model povrchu, který se vzhledem ke své vysoké hustotě (často milionů bodů) nazývá „mrak bodů“ nebo „mračno bodů“.

Kontakty

Laserové skenování lze v kontextu průmyslového měření použít k několika různým účelům. Sedmiosá ramena ROMER SI Absolute Arm vybavena např. softwarem PC-DMIS a 3D laserovým skenerem plní tyto účely v jednom přesném systému. Jeho absolutní čítače vždy vědí, kde přesně se rameno nachází (eliminuje se nutnost počátečního referencování ramene) a díky ergonomii zajišťované protizávažím zero-G operátor rameno ve své ruce téměř necítí.

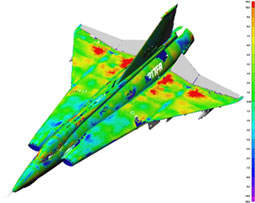

Výstup laserového skenování tvoří trojrozměrný model povrchu, který se vzhledem ke své vysoké hustotě (často milionů bodů) nazývá „mrak bodů“ nebo „mračno bodů“. Zobrazuje početnou množinu mraků bodů, představující celé vozidlo. Různé barvy reprezentují jednotlivé skenovací dráhy na dílu.

Kontrola a ověření cíle

3D mrak bodů, vytvořený 7osým ramenem Absolute Arm, v kombinaci se softwarem PC-DMIS, lze použít ke kontrole rozměrů nebo GD&T a výsledky porovnat proti nominálním CAD hodnotám. Při porovnání Cloud-to-CAD lze porovnat velké mraky bodů s CAD modelem a provést rychlou vizuální kontrolu odchylek, které se obvykle říká „barevná mapa“. Laserové skenování lze rovněž použít k tradiční kontrole konstrukce a rozměrů prvků bez CAD dat.

Příklad použití kontroly a ověření:

Příklad použití kontroly a ověření:

- Ověření, zda se díl shoduje s CAD daty - při vstupní kontrole, během procesu nebo při závěrečné kontrole.

- Ověření rozměrů nástroje a razidel za účelem zjištění opotřebení, vyhodnocení nutnosti opravy nebo pro kontrolu změn

- Ověření prvního vyrobeného dílu

- Měření profilu, porovnání dílů s jeho CAD modelem, tvorba 2D řezů nebo 3D barevných map.

- Ladění výrobních linek a montážních procesů

- Kontrola lícování dvou dílů.

Reverzní inženýrství je proces, při kterém se vezme fyzický díl, změří se jeho charakteristiky a získaná data se zpracují a vytvoří se CAD model. Jedná se o častý případ v situaci, kdy je design produktu z velké části tvořen manuálně, například v automobilovém designu. Navzdory pokrokům v oblasti CAD stále řada návrhů začíná svůj cyklus jako fyzický model, který je potom potřeba převést do elektronické podoby.

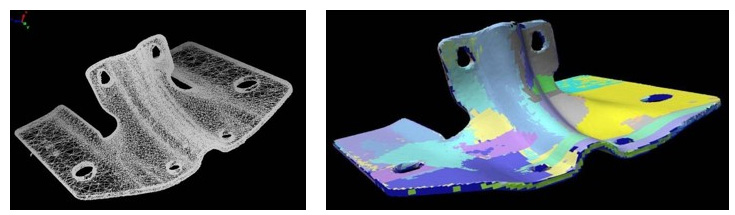

Mračna bodů, vygenerovaná laserovým skenováním, se pro konverzi do CAD dat zpracovávají různým způsobem. Software pro reverzní inženýrství, jako je např. PC-DMIS Reshaper, se používá k vytvoření nebo importu naskenovaného mraku bodů, jeho úpravu, matematickému vyhlazení a zkombinování naskenovaných dat tak, aby mohl být vytvořen odpovídající povrchový model.

Příklad použití reverzního inženýrství:

- Vytvoření 3D modelu pro další CAD návrhy nebo úpravy.

- Návrh dosedacích ploch tak, aby k sobě díly pasovaly.

- Vytvoření referenčního dílu nebo „tzv. zlatého kusu“ pro díly, ke kterým neexistují výkresy nebo CAD data.

- Vytvoření modelu nástroje, aby bylo možné vyhodnotit opotřebení v průběhu času.

- Analýza konkurenčních dílů/produktů

- Zachování historických artefaktů pro účely archivace nebo za účelem vytvoření 3D záznamu nebo kopie.

- Replikování a Rapid prototyping

Příklady použití:

- Zachování historického nebo kulturního dědictví, kdy se skenují artefakty, aby bylo možné sledovat jejich opotřebení nebo stárnutí

- Rapid prototyping u ručně vyráběných modelů

- Změna měřítka naskenovaného reálného modelu

- Skenování modelů pro účely počítačové grafiky, například u filmů a videoher

- Zeptejte se nás na naše skenovací řešení

Rychlost skenování výrazně závisí na skeneru a na jeho zorném poli. U laserových skenerů obecně vidíte posbírané body „na obrazovce“ v reálném čase. Pro zachycení všech relevantních geometrií dílu se skenuje pod různými úhly. To má často za následek vznik mraku bodů, který je podobný tomu na obrázku 3 a vypadá, jak kdyby někdo se sprejem v ruce zašílel.

Pro celkovou rychlost je rovněž důležitý parametr počet bodů naskenovaných za sekundu, šířka dráhy skenování a hustota bodů na řádek. Následující animace porovnává rozdíl mezi dvěma různými skenery, jedním s úzkým proužkem a jedním se širokým proužkem, které zachycují ve středu zorného pole plochou desku o ploše 1 metr čtverečný. Skener se širším řádkem (105 mm) naskenuje povrch za necelé 3 minuty, zatímco skener s užším řádkem bude snímat stejný díl přes 13 minut.

K volbě skeneru přispívá rovněž aplikace. Aplikace, u níž je mimořádně důležitá rychlost a pokrytí, ale nikoli jemné detaily, bude pravděpodobně vyžadovat rychlejší skener. Jiné aplikace s menšími, složitějšími díly, mohou fungovat lépe s menší šířkou řádku. Některé skenery, např. HP-L-20.8, umožňují uživateli vybrat šířku řádku, která nejvíce vyhovuje dané aplikaci.

| Skener s úzkou šířkou skenování | Skener se širokou šířkou skenování |

| Šířka řádku 44 mm ve středu zorného pole | Šířka řádku 105 mm ve středu zorného pole |

| 23 průchodů k naskenování desky | 10 průchodů k naskenování desky |

| Rozteč řádků 1 mm, 13 min 2 s | Rozteč řádků 1 mm, 2 min 50 s |

Je více bodů lepší?

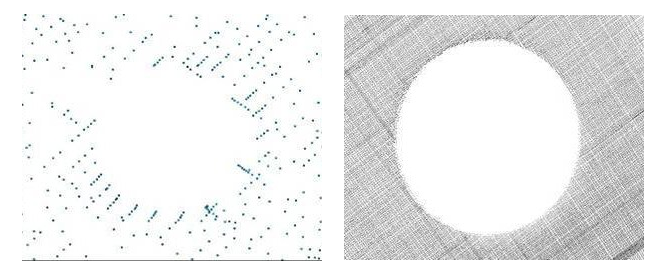

To záleží částečně na tom, k čemu chcete data použít. U povrchů, které jsou mimořádně složité se spoustou zakřivení, bude vyšší hustota skenování výhodou. U plošších povrchů ne tolik. Rovněž při extrahování charakteristik, jako jsou otvory, drážky, válce, hrany a jiné prizmatické tvary, bude vyšší hustota dat výhodou. Podívejte se na následující dva obrázky s naskenovanými identickými 15 mm otvory. Sken nalevo by vytvořen skenovací sondou s nízkou hustotou, sken napravo byl pořízen špičkovou sondou V5. Extrahování a měření otvoru napravo bude patrně přesnější díky vyšší hustotě dat. Data s vyšší hustotou zachytí struktury efektivněji – pokud je to pro vás důležité.

Různé typy osvětlení v laboratoři, studiu a ve výrobě mohou mít na optická zařízení neblahý vliv. Zatímco u některých typů skenovacích zařízení je zapotřebí prostředí s řízeným osvětlením, u skenerů používaných na ramenech ROMER tomu tak není. Ramena ROMER, vybavená laserovými skenery, používají řadu metod pro potlačení vlivu okolního osvětlení, včetně optických filtrů a doby expozice, které ignorují všechny ostatní vlnové délky světla, mimo těch, které používá laser. Výsledným efektem je to, že světlo ze žárovek, zářivek, halogenového osvětlení a jiných osvětlovacích systémů je ignorováno a nemá na snímač vliv.

Je skener ovlivněn povrchovou úpravou skenovaného dílu?

Přesnost tradičních metod měření byla ovlivňována povrchovou úpravou. Nejobtížněji se skenovaly důkladně leštěné, chromované povrchy a lesklé černé povrchy. Mnohým skenerům činily problémy také vícebarevné povrchy nebo povrchy s různou odrazivostí. Ramena ROMER vybavená laserovými skenery používají nástroje, které se s těmito situacemi vyrovnají a umožňují úspěšně naskenovat většinu povrchových úprav a barev. Náš špičkový snímač HP-L-20.8 používá automatickou expozici světla a technologii flying dot (letící bod), která mu umožňuje automaticky se přizpůsobit v reálném čase změnám barvy a odrazivosti materiálu, takže úspěšně naskenuje téměř jakýkoli povrch. Na obrázku vpravo je díl se třemi různými barvami a povrchovými úpravami a s různými úrovněmi odrazivosti úspěšně naskenovaný pomocí skeneru HP-L-20.8.

Je nutné díly práškovat?

Kromě těch nejprůhlednějších povrchů nikoli. Příprava povrchu popráškováním (za účelem snížení odrazivosti a vytvoření jednotného povrchu) je nežádoucí z mnoha důvodů: například protože příprava povrchu zabere více času a samotný prášek zvýší proměnlivost měření (studie ukazují, že proměnlivost měření může činit až 100 mikronů). Dříve byla nutnost práškování dílů častá, ale se skenery na měřicích ramenech Romer tomu tak již není.

Ovlivní skener teplota a okolní prostředí?

Ramena ROMER s laserovými skenery jsou navržená pro provoz v dílenském prostředí. Snímače nejsou vhodné pro prostředí, kde hrozí přímý styk s vodou nebo olejovým postřikem, protože mohou mít nepříznivý vliv na laser a objektivy kamery. Teplota by měla být v rozmezí 5 až 40 °C a vlhkost 0 až 90 % bez kondenzace. Nepoužívejte snímač v prostředích, ve kterých jsou přítomné nečistoty, olej nebo jiné kontaminanty, protože by mohly nepříznivě ovlivnit parametry měření. Skenery jsou schopné spolehlivě pracovat ve výrobním prostředí 24 hodin denně, 7 dní v týdnu, po řadu let.

Filtrovaná versus nefiltrovaná data... Jaký je mezi nimi skutečný rozdíl?

Filtrovaná data jsou skenovaná data, která byla během generování mraku bodů „filtrována“ nebo „zpracována“. To se obvykle provádí pomocí softwarů třetích stran během načítání dat skeneru do softwaru. Nezpracovaná data jsou narušena, protože jsou filtrována během snímání, a tudíž není jasná kvalita dat.

Nefiltrovaná data jsou data snímače v prvotním stavu, včetně všech dat, která jsou z různých příčin nepřesná. Původní data lze nezávisle vyhodnotit. Použití nefiltrovaných dat umožňuje využít skutečnou schopnost skenerů přesně nasbírat a porovnat skutečná data s nominálními daty (CAD nebo výkresy).

Schopnost pořizovat nezpracovaná, nefiltrovaná data nezávisle na softwarech třetích stran je preferována jednoduše proto, že můžete rozhodnout, co chcete do množiny dat zahrnout a co ne. Nepřesná data jsou často důsledkem nedostatečného výkonu snímače, takže čím lépe je váš skener schopen zachytit skutečný povrch a nenechá se „obalamutit“ externími faktory, jako je osvětlení, barva a odrazivost povrchu, tím větší důvěru můžete mít ve výsledky skenování. Většina softwarů pro zpracování mraků bodů obsahuje nástroje, které umožňují nepřesná data vymazat nebo ignorovat.

Když naskenuji díl, získám po skončení jeho CAD model?

To je zřejmě nejrozšířenější omyl provázející laserové skenování. Rameno a skener zachytí geometrii dílu ve formátu 3D mraku bodů. Jedná se zkrátka o soubor bodů, které jsou vzájemně propojené, ale nejedná se o soubor CAD. Chcete-li získat soubor CAD, musíte nejprve vytvořit z mraků bodů polygonální model a potom charakterizovat jeho povrchy a prvky jako CAD model, často přímo v CAD systému. Jedná se o offline procesy, které probíhají až po skenování. Jde o časově nejnáročnější část práce s naskenovanými daty. Obrázek vlevo je znovu mrak bodů, ve kterém jsou vidět různé naskenované plochy; model vpravo jsou totožná data, převedená do síťového modelu, tj. první krok směrem k plné konverzi do CADu.