レーザースキャニングプローブについて

Laser scanner output creates a three-dimensional model of a surface, which due to its high density (often millions of points) is called a "point cloud" or "cloud of points".

お問い合わせ先

産業計測の状況下のレーザースキャニングは、様々に異なる目的で使用されます。ROMER7軸SI Absolute Armsは、PC-DMISソフトウェアと3Dレーザースキャナーを備えており、単一システムで全機能を正確にこなします。そのアブソリュート・エンコーダは、常にアームの位置を把握し(帰還手順を省略),ゼロGカウンターバランスは人間工学により、オペレータの手中に浮いているような感覚で操作できます。

産業計測の状況下のレーザースキャニングは、様々に異なる目的で使用されます。ROMER7軸SI Absolute Armsは、PC-DMISソフトウェアと3Dレーザースキャナーを備えており、単一システムで全機能を正確にこなします。そのアブソリュート・エンコーダは、常にアームの位置を把握し(帰還手順を省略),ゼロGカウンターバランスは人間工学により、オペレータの手中に浮いているような感覚で操作できます。

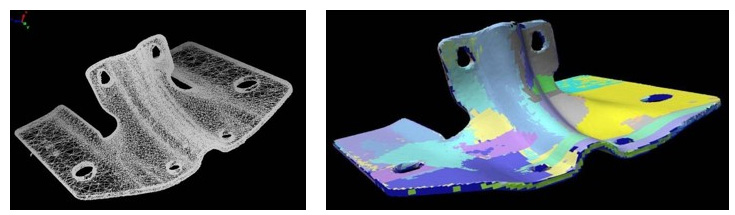

レーザースキャナーの出力で表面の3Dモデルができます。それは、高密度(百万単位の点)のため、”点群” または”点の集まり” と呼ばれます。大きな点群は自動車全体を表します。三種類の色は、部品上の異なる個別のスキャニングパスを表します。

Target Inspection and Validation

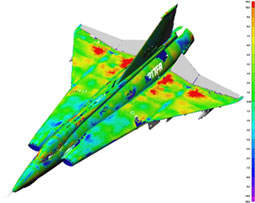

PC-DMISと組み合わせた7軸Absolute Armにより作成された3D点群は、寸法検査やGD&T(幾何公差設計法)、ノミナルのCAD値との比較結果に使用可能です。点群とCADとの対比で大きな点群は、CADモデル上に重ねることで、偏差の視覚検査が迅速にできます。(よく“ウエザーマップ”や“カラーマップ”と呼ばれます。レーザースキャニングは、フィーチャ構築や寸法記入を使用した、従来の検査(非CAD)にも使用されます。

検査と検証の適用例

- 部品のCADとの照合、受け入れ検査、工程間検査あるいは、最終認証

- 摩耗の確認用の治工具の認証、修理の評価、改造の検査

- 第一号製品の検査

- CADモデルと比較する輪郭測定、 2D 断面や 3D 地形図作成

- 製造ラインや組み立て工程の微調整

- 二つの部品のかみ合わせ検査

リバースエンジニアリング

リバースエンジニアリングは物理的な部品を選び、特徴を確認して、CADモデルを作成するプロセスです。製品のデザイン過程が自動車のデザインの様に手動作業が重要である場合に、よく使用されます。CADの進歩にも関わらず、依然として多くのデザインが、具体的モデルから作業を開始し、あとでデータ変換されます。

レーザースキャニングで作られる点群は、CADへの変換に備えるため色々な方法で処理されます。PC-DMIS Reshaperの様なリバースエンジニアリング・ソフトウェアは、スキャンした点群を作成あるいはインポートするために使用され、数学的にスムーズに操作してスキャンされたデータを一体化することで、代表的表面モデルが作成できます。

リバースエンジニアリングの適用例

- 更に高度なCADデザインや適合のための3Dモデル作成

- 片方の部品がはめ合わせしやすくするための接続表面の特徴づけ

- CADや部品図が存在しない。”遺産”部品や "貴重" 部品の作成

- 経年摩耗と比較できる、完成ツールモデルの作成

- 競合部品/製品の分析

- 3D記録やコピー作成による工芸品の記録的、歴史的保存

コピー/ミリングのスケーリングと急速プロトタイピング

一度限りのレプリカは完全CADモデルの作成の必要はありません。光造形モデルや,CAMを基本としたミリングは多くの場合、点群スキャンデータか、メッシュモデルから直接行われます。モデルの基本サイズ変更やスケーリングは可能です。 CAM ソフトはスキャンの点群データを読み、CNC工作機械の加工指示を作成するのに使用されます。適用例

- 工芸品をスキャンで摩耗や劣化を検出する歴史的、文化的工芸品の保存

- 手製モデルの素早い試作品化

- 物理的なスキャンモデルの縮尺変更

- 映画やビデオゲームのような電子的な目的のモデルのスキャニング

我々のレーザースキャニングソリューションについてお尋ね下さい。

スキャニングはどれくらいの速さ?

スキャニング速度は、プローブとプローブの視野によって大きく左右されます。一般的にレーザープローブに関しては、集められた点をスクリ-ン上で、リアルタイムで見えるようになります。これは"部品をペイントする”と、呼ばれることがあります。関連性のあるすべての形状を捉えようとして、異なる角度からスキャンをすると、図3の自由の鐘にあるように、誰かがスプレーペイントに夢中になったような結果になります。

また、全体の速度で重要なのは、毎秒のスキャナー点数の能力や、スキャニングパスの幅、ライン当たりの点の密度です。次のアニメは、二つの異なるスキャナーの差を比較しています。狭いストライプがあるものと、もう一方は広いストライプのものを、中域の視野で1平方メートルの平板を捉えます。視野の中域で、幅広の(105mm)ラインのあるスキャナーは、わずか3分以下で表面を捉えますが、幅の狭いラインのスキャナーは同じ部分でも13分以上も要します。

スキャナーの選択決定に、アプリケーションが、大事な一因となる場合があります。速度と範囲が最優先で、細部はそれほどでもない場合は、高速スキャナーが必要です。細かい、複雑な部品を扱うアプリケーションは、ストライプ幅の小さなスキャナーが適しているでしょう。HP-L-20.8のように、アプリケーションに最適なストライプ幅を選択できるスキャナーもあります。

| 狭いスキャン幅のスキャナー | 広いスキャン幅のスキャナー |

| 44mm ライン幅、中域視野 | 105 mm ライン幅、中域視野 |

| プレートのペイントに23 パス | プレートのペイントに10 パス |

| 1mm ライン間隔, 13分2秒 | 1mm ライン間隔、2分 50秒 |

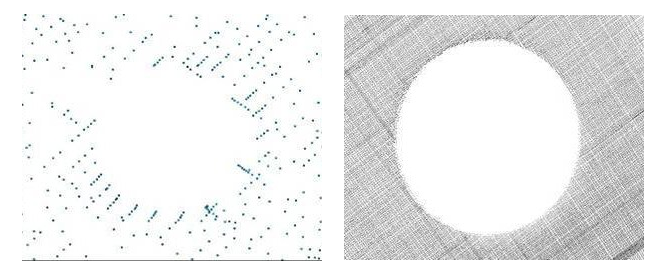

点の数が多いほど良い?

それはデータをどのように使用するかに依ります。沢山の窪みがあって非常に複雑な表面は、高密度のスキャニングの恩恵を受けます。平らな表面は、それほどではありません。フィーチャー抽出で、 穴、溝、シリンダ、その他プリズム形状、エッジも同様に高密度データの恩恵を受けます。次の画像を参照してください。15mmの穴の同一のスキャンです。左側のスキャンは、低密度スキャニングプローブで作られたもの、右側は、最上位製品のV5プローブ付で作成されたものです。右側の穴の抽出と形状測定は、高密度データでより正確なものになります。高密度データは質感をより効果的に捉えます。

当社のレーザースキャニングについてお尋ねください。

環境光はセンサーに影響しますか?

研究室、スダジオ、工場などの色々な電灯は、光学機器に頻繁に悪影響を与える可能性があります。スキャニング機器の種類によっては、環境調整ライト 付きのものがありますが、ROMER アームのプローブには付属していません。レーザースキャナーを装備したROMER アームは、様々な技術を採用して、光学フィルターを含めた環境光の影響を排除、使用中のレーザーのものを除き、光の波長を無視する設計の露出コントロールを備えています。基本的効果として、蛍光灯の光、水銀蒸気、ハロゲンなどの一般的な照明システムは排除され、センサーの影響はありません。

表面の状態はレーザーセンサーに影響する?

従来の測定精度は表面仕上げに影響されてきました。磨き上げられたクロームや光沢のある黒い表面はスキャンが一番困難でした。多色の表面や、反射で変色する表面 も多くのスキャナーに問題を生じます。レーザースキャナーを備えたROMERアームは,これら諸問題の対策ツールを採用して、ほとんどの表面仕上げや色も問題なくスキャンします。当社のプレミアムHP-L-20.8 センサーは、自動露出コントロールとフライングドット技術を採用。材質の色や反射度の変化にもリアルタイムで調整でき、ほとんど何でも簡単に首尾よくスキャンができるようになります。右側の画像で3種の色や表面仕上げ、違なる反射度の部品 は、HP-L-20.8で簡単にスキャンされます。

部品に粉体処理は必要なのか?

非常に高い透明度のある表面以外は、必要ありません。 粉末スプレーによる表面の事前処理(反射を防ぎ単一の表面にする)は色々な理由で好ましくありません。表面の準備に余分な時間がかかる上、紛体そのものから来る測定変動性 があります。(調査に依ると最大100ミクロン/0.004”の測定変動の可能性)以前は部品の紛体処理の必要が多々ありましたが、現在では不要です。

温度と環境はセンサーに影響があるのか?

通常の工場や作業場の環境はレーザースキャナー付きROMERアームの使用は問題ありません。直接水や機械油の噴霧が懸念される環境は、レーザーやカメラのレンズに付着するので、センサーにとっては好ましくありません。温度は通常15〜35 °C 、湿度は0 ~ 90%結露なしの範囲です。砂ぼこりや油、その他の汚れがある環境はセンサーに付着するおそれがあり、測定性能に悪影響の可能性がある為避けるべきです。 これらのセンサーは、多年に渡り工場の環境で24時間信頼性を発揮します。

フィルター付きとフィルターなし。実際どう違うのか?

フィルター使用データは、点群が生成されている時、フィルターをかけた、あるいはフィルター処理をしたセンサーデータです。これはセンサーデータがソフトウェアに読み込まれているので、多くの場合第三者のソフトウェアパッケージにより作動されます。生のセンサーデータは、妥協したものになります。何故なら取得中にフィルター処理がされており、データ品質はそれゆえ未知の実体となります。

フィルターなしデータは、その原因を問わず、すべての異常値データを含む生の状態のセンサーデータです。元のデータは個別に評価を受けることができます。フィルター処理のないデータを使用することは、センサーの正確なスキャン能力や、実際のデータをノミナル(プリントまたはCAD)データと比較する性能を提供します。

どんな第三者のソフトウェアとも無関係で、生のフィルター処理なしのスキャンデータを得る性能が好ましいです。データセットに何を入れ、何を入れないかを決定することができるからです。異常値は何度となく、スキャナーの粗悪な性能が原因となります。実際の表面を捉える性能が良いほど、光、色、表面反射のような外部要因の影響なく、結果に更に信頼性が持てます。ほとんどの点群パッケージか検査パッケージが、異常値の除去や無視を任意にできるツールを備えています。

部品のスキャン時に、完了すればすぐCADモデルが得られるか?

これは、おそらくレーザースキャニングで一番広く誤解されている側面です。アームとスキャナーは、3Dの点群フォーマットで部分の形状を捉えます。これは、互いに関連した単に点群のファイルです。CADファイルではありません。CADファイルを入手するには、まず点群から、ある種のポリゴンベースのモデルを作成する必要があります。それから、CADモデルとして、多くはCADシステムで、表面と形状の特徴づけを進めることになります。左の画像は、色々なスキャンエリアを異なる色のパッチで表示しています。右のモデルは同じデータがポリゴンメッシュモデルに変換されたもの、完全CAD変換に向かう最初のステップです。

.