Despre capetele de scanare laser

Scanarea laser creează un model tridimensional al unei suprafețe care, în din cauza densității sale înalte (deseori milioane de puncte), poartă numele de "nor de puncte".

Contactați-ne

Scanarea laser se poate folosi în metrologia industrială pentru mai multe obiective. ROMER seven axis SI Absolute Arms este echipat cu un program PC-DMIS și scanere laser 3D laser și realizează cu precizie toate aceste funcții într-un singur sistem. Codificatoarele sale absolute „știu“ unde se află brațul în orice moment (eliminând astfel procedurile de localizare) și elementele ergonomice de contra-echilibru zero-G îl fac să pară că plutește în mâinile operatorului.

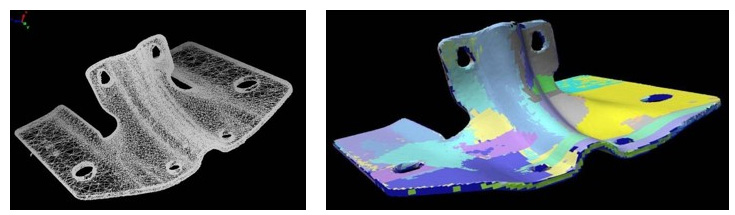

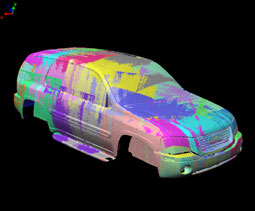

Scanarea laser creează un model tridimensional al unei suprafețe care, în din cauza densității sale înalte (deseori milioane de puncte), poartă numele de "nor de puncte". Prezintă un nor mare de puncte reprezentând un întreg vehicul. Culorile diferite reprezintă trecerile individuale de scanare asupra piesei.

Inspecție țintă și validare

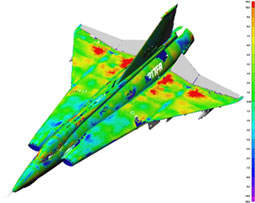

Norul de puncte 3D creat de brațul Absolute cu 7 axe împreună cu PC-DMIS poate fi folosit pentru verificarea tridimensională sau GD&T, iar rezultatele pot fi comparate cu valorile nominale CAD. Prin compararea nor-CAD, norii mari de puncte pot fi suprapuși pe modelul CAD pentru o inspecție vizuală rapidă a deviațiilor (procesul se mai numește și "hartă meteo" sau "hartă de culori"). Scanarea laser poate fi, de asemenea, folosită pentru verificarea tradițională (non-CAD), folosind construcția și dimensionarea.

Exemplu de aplicații pentru inspecție și validare:

- Se verifică dacă piesa corespunde modelului CAD, pentru inspecție ulterioară, inspecție în timpul procesului sau validare finală.

- Se verifică dimensiunile instrumentului și cele ale matriței pentru a stabili uzura, pentru evaluarea reparațiilor sau pentru verificarea modificărilor

- Prima inspecție a articolului

- Măsurarea conturului, compararea pieselor cu modelul corespunzător CAD, secțiuni transversale 2D sau trasare topografică 3D.

- Reglaj fin linie de producție sau proces de asamblare

- Inspectarea a două piese de contact.

Inginerie inversă

Norii de puncte generați prin scanarea laser sunt procesați în mai multe moduri pentru a-i pregăti pentru transformarea în CAD. Programele de inginerie inversă, cum ar fi PC-DMIS Reshaper, sunt folosite pentru a crea sau importa norul de puncte scanat, pentru a manipula și procesa matematic și pentru a combina datele scanate astfel încât să se creeze un model reprezentativ al suprafeței.

Exemplu de aplicații pentru ingineria inversă:

- Crearea unui model 3D pentru proiectare sau adaptare CAD ulterioară.

- Caracterizarea unei suprafețe de contact astfel încât să se poată conecta sau îmbina o altă piesă la aceasta.

- Crearea unei „moșteniri“ sau a „piesei de aur“ când nu există desene CAD sau desene ale piesei.

- Crearea unui model „as-built“ al unui instrument pentru a putea analiza uzura în timp

- Analiza competitivă piesă / produs

- Arhivarea sau păstrarea istoricului artefactelor pentru crearea unei intrări CAD sau a unei copii.

Procesare copiere / scalare și prototip rapid

Exemplu de aplicații:

- Păstrarea moștenirii istorice și culturale când artefactele sunt scanate pentru a analiza uzura sau deteriorarea

- Prototipuri rapide ale modelelor manuale

- Re-scalarea unui model fizic scanat

- Scanarea modelelor în scopuri electronice, cum ar fi filme și jocuri video

Cât de rapidă este scanarea?

De asemenea, importante pentru viteza generală de scanare sunt și numărul de puncte al scanerului pe secundă, lățimea căii de scanare și densitatea punctelor pe linie. Animația de mai jos compară diferența dintre două scanere diferite, unul cu bandă îngustă și unul cu bandă lată, care capturează o placă netedă de 1 metru pătrat cu un câmp vizual mediu. Scanerul cu linia mai lată (105 mm) cu câmp vizual mediu capturează suprafața în mai puțin de 3 minute, în timp ce scanerul cu linie mai îngustă are nevoie de mai mult de 13 minute pentru aceeași piesă.

Aplicația poate fi un factor decisiv pentru alegerea scanerului. Aplicațiile în care viteza și acoperirea sunt foarte importante, dar nu și detaliile de finețe, pot necesita un scaner cu o viteză mai mare. Alte aplicații, cu piese mai mici și mai complexe, pot funcționa mai bine cu benzi mai înguste. Unele scanere, cum ar fi HP-L-20.8, permit utilizatorului să aleagă lățimea benzii pentru a se potrivi cât mai bine aplicației.

| Scaner cu lățime redusă de scanare | Scaner cu lățime mare de scanare |

| linie cu lățimea de 44 mm și câmp vizual mediu | linie cu lățimea de 105 mm și câmp vizual mediu |

| 23 treceri pe placa de vopsea | 10 treceri pe placă de vopsea |

| spațiere linie 1 mm, 13 minute și 2 secunde | spațiere linie 1 mm, 2 minute și 50 secunde |

Mai multe puncte înseamnă mai eficient?

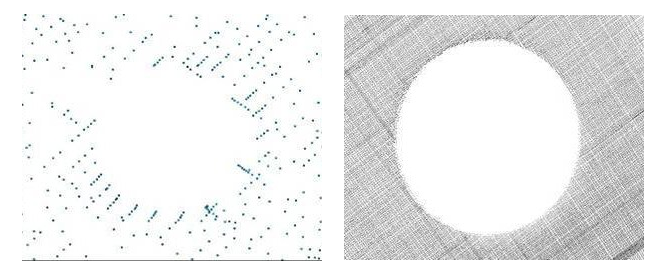

Acest lucru depinde de piesa pentru care intenționați să folosiți datele. Suprafețele extrem de complexe cu curburi multiple vor beneficia de o scanare cu o densitate mai mare. Suprafețele plane mai puțin. Extragerea caracteristicilor precum orificii, porturi, cilindri sau alte forme prismatice și a marginilor vor beneficia, de asemenea, de o densitate mai mare a datelor. Consultați cele două imagini de mai jos, care reprezintă scanări identice ale unui orificiu de 15 mm. Scanarea din partea stângă a fost creată cu un cap de scanare cu densitate redusă, cea din dreapta cu un cap V5 superior. Extragerea și forma măsurătorilor orificiului din partea dreaptă tind să fie mai precise datorită datelor cu densitate ridicată. Datele cu densitate mai ridicată vor captura texturile mai eficient, dacă acest lucru este important pentru dumneavoastră.

Lumina ambientală afectează senzorii?

Condițiile de suprafață afectează senzorul laser?

Este necesar să se trateze piesele?

Temperatura și mediul afectează senzorul?

Date filtrate vs. date nefiltrate... Care este, de fapt, diferența?

Datele nefiltrate sunt date colectate de la senzor în stare brută, inclusiv toate datele externe, indiferent de cauză. Datele originale pot fi evaluate independent. Folosind date nefiltrate se asigură capacitatea reală a senzorului de scanare precisă; pentru a compara datele reale cu datele nominale (tipar sau CAD).

Capacitatea de capturare a datelor brute, nefiltrate, independent de programe terțe este de preferat pur și simplu pentru că vă permite să hotărâți ce doriți și ce nu doriți să includeți în setul de date. Deseori, datele externe sunt cauzate de performanțe reduse de scanare, și, astfel, cu cât este mai eficient scanerul în capturarea suprafeței reale, fără să fie „păcălit“ de factori externi precum lumina, culoarea și reflectivitatea suprafeței, cu atât mai multă încredere puteți avea în rezultate. Majoritatea pachetelor pentru norii de puncte sau pentru inspecție sunt dotate cu instrumente pentru eliminarea sau ignorarea datelor externe la propria dvs. discreție.

Când scanez o piesă, obțin un model CAD la sfârșit?