О лазерных сканирующих датчиках

Данные, полученные в результате лазерного сканирования, позволяют создать трехмерную модель поверхности; эти данные, ввиду их высокой плотности (иногда до миллиона точек), называются "облака точек" или "точечные облака".

Свяжитесь с нами

Лазерное сканирование в контексте промышленной метрологии может использоваться для нескольких определенных целей. Абсолютные манипуляторы с семью осями ROMER SI Absolute Arms оснащаются программным обеспечением PC-DMIS и трехмерными лазерными сканерами; они точно выполняют все указанные функции в рамках одной системы. Абсолютные датчики этих устройств "знают", где находится манипулятор в каждый отдельный момент времени (исключая процедуры калибровки начальной точки), а "невесомая" сбалансированная эргономичная форма делает их парящими в руках оператора.

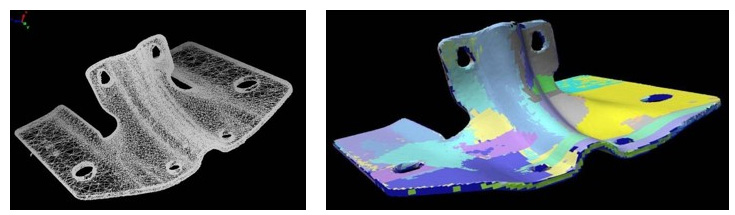

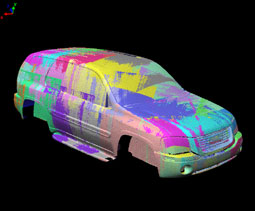

Лазерное сканирование в контексте промышленной метрологии может использоваться для нескольких определенных целей. Абсолютные манипуляторы с семью осями ROMER SI Absolute Arms оснащаются программным обеспечением PC-DMIS и трехмерными лазерными сканерами; они точно выполняют все указанные функции в рамках одной системы. Абсолютные датчики этих устройств "знают", где находится манипулятор в каждый отдельный момент времени (исключая процедуры калибровки начальной точки), а "невесомая" сбалансированная эргономичная форма делает их парящими в руках оператора.Данные, полученные в результате лазерного сканирования, позволяют создать трехмерную модель поверхности; эти данные, ввиду их высокой плотности (иногда до миллиона точек), называются "облака точек" или "точечные облака". Большое облако точек отображает целое транспортное средство. Разными цветами показаны отдельные проходы сканирования по детали.

Инспекция и проверка

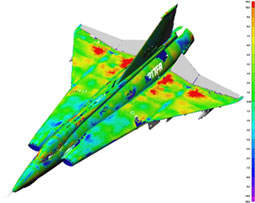

Трехмерное облако точек, полученное с помощью манипулятора с 7 осями Absolute Arm в сочетании с PC-DMIS, может быть использовано для проверки размеров на GD&T, а также сравнения результатов с номинальными значениями 3D модели. При сравнении "облако-3D" большие облака точек могут быть перенесены на 3D модель для быстрой визуальной проверки отклонений (иногда называемой "карта погоды" или "цветовая карта"). Лазерное сканирование может также использоваться для традиционных проверок (без использования САПР) с применением значений габаритных параметров.

Пример применения проверки и аттестации:

- Проверка соответствия детали ее модели САПР, входная проверка, проверка в ходе обработки и конечная аттестация.

- Проверка размеров инструмента и оснастки для определения износа, оценки необходимости ремонта или изменения проверок

- Инспекция первого образца

- Контурное измерение, сравнение деталей с соответствующими моделями САПР, построение плоских сечений или трехмерное топографическое отображение.

- Точная регулировка производственных линии или процессов сборки

- Проверка совмещения двух деталей.

Обратное проектирование заключается в следующем: используется реальная деталь, проводятся измерения с целью определения ее характеристик, после чего эти данные обрабатываются с целью получения 3D модели. Она обычно используется в случаях, когда процесс разработки изделия включает значительную долю ручных операций, например, проектирование автомобилей. Несмотря на преимущества САПР, многие конструкции по-прежнему начинают свою жизнь в виде физических моделей, которые затем необходимо преобразовать в электронный формат.

Облака точек, образуемые в результате лазерного сканирования, обрабатываются различными способами с целью подготовки их для преобразования в 3D модель. Программное обеспечение обратного проектирования, например, PC-DMIS Reshaper, используется для создания или импорта сканированных облаков точек, обработки, математического сглаживания и объединения данных сканирования таким образом, чтобы можно было получить репрезентативную модель поверхности.

Пример использования обратного проектирования:

- Создание трехмерной модели для дальнейшего проектирования или адаптации в САПР.

- Описание сопрягаемой поверхности, с тем чтобы другая деталь могла бы соединена или сопряжена с ней.

- Создание эталонных (или "мастер") деталей, если отсутствует 3D-модель или чертеж

- Создание "мастер" модели инструмента для сравнения износа впоследствии

- Сравнительный анализ деталей/изделий

- Архивация или историческая консервация артефактов для создания трехмерных записей и копий.

Одиночные детали могут не требовать создания полной модели 3D. Фрезерование по стереолитографическим моделям или моделям 3D во многих случаям может выполняться непосредственно по облачным данным сканирования или по сетчатым моделям. Возможно изменение основных размеров и масштабирование модели. Программное обеспечение САПР используется для чтения данных, получаемых из облаков, и составления программ по обработке для станков ЧПУ.

Примеры использования:

- Консервация исторического или культурного наследия; артефакты сканируются для наблюдения за износом или повреждением.

- Быстрое создание прототипов по изготовленным вручную моделям.

- Масштабирование физической отсканированной модели

- Сканирование моделей для электронных целей, например, создания кино или видеоигр

Как быстро работает сканирование?

Скорость сканирования существенно зависит от датчика и от поля зрения датчика. В общем случае, с помощью лазерных датчиков можно увидеть получаемые точки "на экране" в режиме реального времени. Иногда это называют "рисованием детали". Сканирование под различными углами с целью проверки того, что все важные геометрические характеристики охвачены, обычно приводит к получению облаков точек, таких как полученные на Колоколе Свободы на рис. 3, выглядящие так, как будто кто-то баловался с аэрозольным баллончиком краски.

Кроме того, важным для общей скорости является мощность сканера, измеряемая в количестве точек, получаемых за секунду, длина траектории сканирования и плотность точек на линии. Анимация ниже показывает отличия между двумя сканерами, один с узкой и другой с широкой полосой сканирования, снимающих плоскую плиту размером 1 метр. Сканер с более широкой линией сканирования (105 мм) обрабатывает поверхность всего за 3 минуты, когда сканер с более узкой полосой может потребовать свыше 13 минут для сканирования той же детали.

Влияние на выбор сканера может зависеть от задачи, где он будет использован. Задачи, в которых скорость и покрытие предельно важны, но конечные детали -- нет, могут потребовать более быстродействующий сканер. Другое приминение, с более мелкими, более сложными деталями может лучше работать с более узкой полосой сканирования. Некоторые сканеры, такие как HP-L-20.8, дают возможность пользователю выбирать ширину полосы, наиболее пригодную для данного приложения.

| Сканер с узкой полосой сканирования | Сканер с широкой полосой сканирования |

| Полоса шириной 44 мм в середине поля зрения | Полоса шириной 105 мм в середине поля зрения |

| 23 прохода для покрытия всей пластины | 10 проходов для покрытия всей пластины |

| Расстояние между линиями 1 мм, 13 мин. 2 с. | Расстояние между линиями 1 мм, 2 мин. 50 с. |

Больше точек лучше?

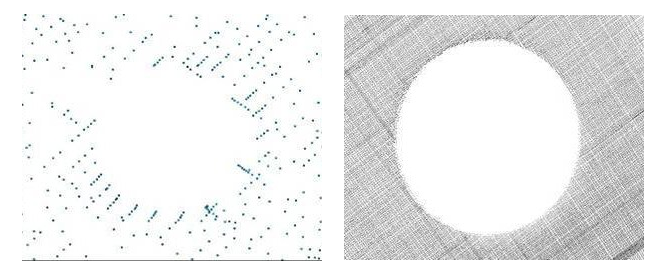

Это зависит от детали, для которой вы собираетесь использовать данные. Очень сложные поверхности с множеством изгибов выиграют от использования сканирования с более высокой плотностью. Плоские поверхности -- совсем немного. Способность извлекать такие элементы как отверстия, щели, цилиндры и другие призматические формы, а также кромки, будет выше при более высокой плотности данных. Рассмотрим два рисунка ниже, являющимися идентичным сканированием отверстия диаметром 15 мм. Сканированное изображение слева было получено сканирующей головкой низкой плотности, а изображение справа - с помощью первоклассного датчика V5. Извлечение и измерение формы отверстия справа более точное с данными более высокой плотности. Большая плотность данных позволяет захватывать текстуры более эффективно, если это является важным для вас.

Спросите нас о решениях лазерного сканирования.

Влияет ли окружающий свет на датчик?

Да значительно, различные типы освещения в лабораториях, студиях и заводских условиях могут оказывать неблагоприятное воздействие на оптическое устройство. В то время как некоторые типы лазерных сканирующих устройств должны работать в окружающей среде с определенными условиями освещенности, это не относится к датчикам, работающим на манипуляторах ROMER. Манипуляторы ROMER, оснащенные лазерными сканерами, используют различные методы для преодоления влияния окружающего света, включая оптические фильтры и средства управления экспозицией, которые были разработаны для отстраивания от света, за исключением имеющего длину волны, близкую к длине волны лазера. Суть эффекта состоит в том, что свет от ламп накаливания, ртутных, галогенных и других популярных источников света отсекается и не влияет на датчик.

Влияет ли состояние поверхности на работу лазерного датчика?

Точность традиционных измерений зависит от чистовой отделки поверхности. Отполированная хромированная или блестящая черная поверхность наиболее трудно поддаются сканированию. Поверхность, окрашенная разными цветами, или поверхность с переменной отражательной способностью также могут вызвать проблемы для многих сканеров. Манипуляторы ROMER, оборудованные лазерными датчиками, используют инструменты, способные справиться с такими ситуациями, что позволяет успешно сканировать большинство поверхностей с разной чистотой отделки и окраской. Наши высококлассные датчики HP-L-20.8 используют автоматическую регулировку экспозиции и технологию летающей точки, позволяющие в реальном времени автоматически подстраивать параметры в зависимости от изменений в цвете и отражающей способности материала, упрощая сканирование практически любых деталей. На рисунке справа показана деталь, покрашенная тремя различными цветами, имеющая разный уровень отделки и разные отражающие способности, которая была отсканирована с помощью HP-L-20.8 без особых усилий.

Нужно ли покрывать детали пудрой?

Почти во всех случаях, за исключением самых прозрачных деталей, ответ будет отрицательный. Подготовка поверхности с помощью нанесения пудры (для снижения отражения и создания однородной поверхности) нежелательна по многим причинам, начиная от дополнительного времени, затрачиваемого на подготовку поверхности, до внесения дополнительной изменчивости измерений самой пудрой (исследования показывают, что это может быть величина до 100 микрон /0,004" от измеряемой величины). Хотя в прошлом необходимо было покрывать детали пудрой, теперь это не так.

Влияют ли на датчик температура и условия окружающей среды?

Обычно заводские и цеховые условия являются приемлемыми для работы манипуляторов ROMER с лазерными сканерами. Эти датчики непригодны для использования в среде, где имеются водяные или масляные брызги, поскольку они могут налипать на линзы лазера и камеры. Температура должна поддерживаться в диапазоне примерно от 15 до 35 °C, а влажность -- от 0 до 90% при условии отсутствия конденсации паров. Условия, где присутствуют грязь, масло и другие загрязнения, которые могут налипать на датчик, должны исключаться, поскольку они могут оказывать влияние на работу системы измерения. Эти датчики способны надежно работать в непрерывном режиме в условиях промышленного предприятия долгие годы.

Фильтрованные или нефильтрованные данные... Действительно, в чем разница?

Фильтрованные данные -- данные, получаемые от датчика, которые были "отфильтрованы" или "обработаны" в ходе генерации облака данных. Обычно это выполняется с помощью программных средств, разрабатываемых сторонними производителями, по мере того как данные считываются с датчика в это программное обеспечение Исходные данные с датчика являются сомнительными, поскольку их фильтрация происходит "на лету" и поэтому качество этих данных неизвестно.

Нефильтрованные данные представляют собой данные в исходном состоянии, включая все выбросы, вне зависимости от их причины. Исходные данные могут оцениваться независимо. Использование нефильрованных данных показывает истинную работоспособность датчика и его способность выполнять сканирование точно; что позволяет сравнивать достоверные данные с номинальными (на чертеже или в модели САПР).

Возможность получать исходные, нефильтрованные данные сканирования независимо от стороннего программного обеспечения является предпочтительной по той простой причине, что она позволяет принимать решение, какие данные вы хотите включить, а что исключить из набора. Зачастую аномальные данные обусловлены плохой работой сканера, поэтому чем лучше ваш сканер способен получать данные с реальных поверхностей и не "обманываться" внешними факторами, такими как освещение, цвет и отражающая способность поверхности, тем больше вы будете уверены в результатах. Большинство пакетов обработки облаков или инспекции имеют средства для удаления или исключения аномальных значений (выбросов) по вашему усмотрению.

Если я сканирую деталь, могу ли я получить 3D модель по завершении сканирования?

Это, пожалуй, наиболее распространенное непонимание аспектов лазерного сканирования. Манипулятор и сканер получают геометрическую форму детали в виде трехмерного облака точек. Это обычный файл, показывающий расположение точек по отношению друг к другу; это не файл САПР. Чтобы получить файл САПР, необходимо вначале создать подобие модели из многоугольников на основе точек из облака, а затем описать поверхности и детали в виде 3D модели, обычно в системе САПР. Все эти работы выполняются автономно, после того как сбор данных сканирования завершен, и обычно это наиболее трудоемкая часть работы с данными трехмерного сканирования. Изображение слева -- это облако точек, показывающее различные отсканированные участки пятнами разного цвета; модель справа -- это те же данные, превращенные в полигональную сетчатую модель -- первый шаг на пути создания полноценной 3D модели.