Om laserscanningprober

Laserscannerns resultat skapar en tredimensionell modell av en yta som på grund av sin höga densitet (ofta miljontals punkter) kallas ett "punktmoln" eller ett "moln av punkter".

Kontakta oss

I en industriell metrologikontext kan laserscanning användas för många specifika syften. ROMER SI Absolute Arms med sju axlar är utrustad med PC-DMIS-programvara och 3D-laserscanner och kan utföra alla funktioner i ett enda system. Den har Absolute Encoders som hela tiden "vet" var armen befinner sig (det behövs inga målsökande procedurer) och med den ergonomiska motviktstekniken Zero-G känns det som om den svävar i operatörens hand.

I en industriell metrologikontext kan laserscanning användas för många specifika syften. ROMER SI Absolute Arms med sju axlar är utrustad med PC-DMIS-programvara och 3D-laserscanner och kan utföra alla funktioner i ett enda system. Den har Absolute Encoders som hela tiden "vet" var armen befinner sig (det behövs inga målsökande procedurer) och med den ergonomiska motviktstekniken Zero-G känns det som om den svävar i operatörens hand.

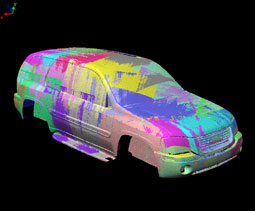

Laserscannerns resultat skapar en tredimensionell modell av en yta som på grund av sin höga densitet (ofta miljontals punkter) kallas ett "punktmoln" eller ett "moln av punkter". Visar en stor punktmolnsformation som föreställer ett helt fordon. Olika färger representerar olika individuella scanningsvägar på delen.

Målkontroll och validering

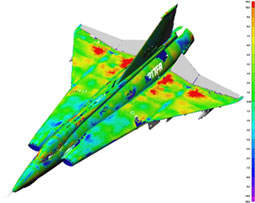

3D-punktsmoln som skapas av Absolute Arm med 7 axlar i kombination med PC-DMIS kan användas för dimensionell kontroll eller GD&T och resultatet kan jämföras med nominella CAD-värden. Med jämförelse av moln och CAD kan stora punktmoln läggas på en CAD-modell för snabb visuell kontroll av avvikelser (detta kallas ibland en "väderkarta" eller en "färgkarta"). Laserscanning kan även användas för traditionella kontroller (utan CAD) med funktionerna konstruktion och dimensionering.

Exempel på kontroller och validering:

- Bekräftar att en del uppfyller CAD för inkommande kontroller, processkontroller eller slutgiltig validering.

- Bekräfta dimensioner på verktyg och formar för att bestämma slitage, utvärdera reparationer eller kontrollera ändringar.

- Kontroller av nya artiklar.

- Konturmätning, jämförelse av delar med motsvarande CAD-modeller, 2D-tvärsnitt eller topografiska 3D-kartor.

- Fininställning av produktionslinje eller monteringsprocess.

- Kontroller av två delars passning.

Omvänd konstruktion

Omvänd konstruktion innebär att mäta en fysisk del för att bestämma vad den har för egenskaper och att sedan bearbeta alla data för att skapa en CAD-modell. Detta görs ofta när produktdesignprocessen har avgörande manuella moment, som vid fordonsdesign. Trots framgångarna med CAD, är många designer fortfarande fysiska modeller i början och måste sedan omvandlas till elektronisk form.

Punktmoln som skapas genom laserscanning bearbetas på olika sätt för att kunna omvandlas till CAD. Programvara för omvänd konstruktion, som PC-DMIS Reshaper, används för att skapa eller importera scannade punktmoln och manipulera, matematiskt utjämna och kombinera scannade data så att det går att skapa representativa ytmodeller.

Exempel på omvänd konstruktion:

- Skapa en 3D-modell för ytterligare CAD-design eller CAD-anpassning.

- Beskriva en yta så att en annan del kan anslutas till eller fogas samman med den.

- Skapa en detalj utan CAD-ritning eller detaljritning ("legacy part" eller "golden part").

- Skapa en "as-built"-modell av ett verktyg för att jämföra slitage över tid

- Analysera konkurrerande delar och produkter

- Förvaring av historiska eller arkiverade föremål för att skapa ett 3D-register eller en kopia.

Fräsning genom kopiering/skalning och snabb modellering

Engångskopior kräver inte alltid att en hel CAD-modell skapas. Stereolitografimodeller och CAM-baserad fräsning kan ofta utföras direkt från scanningsdata i punktmolnet eller en polygonmodell. Det kan gå att ändra modellens storlek och skala. CAM-programvara används för att läsa scannade molndata och producera bearbetningsinstruktioner för CNC-maskinverktyg.

Exempel på applikationer:

- Bevarande av historiska eller kulturella arv när föremål scannas för att observera slitage eller försämring

- Snabbt skapa prototyper av handtillverkade modeller

- Skala om en fysisk scannad modell

- Scanna modeller i elektroniska syften, som filmer och videospel

Hur snabb är scanningen?

Scanningshastigheten beror i hög grad på proben och probens synfält. På de flesta laserprober kan du se punkterna samlade på skärmen i realtid. Ibland kallas det att "måla delen". Att utföra scanning från olika vinklar för att säkerställa att den relevanta geometrin fångas resulterar ofta i ett punktmoln som ser ut som någon har spraymålat vilt omkring sig, se Liberty Bell i figur 3.

Den allmänna hastigheten påverkas dessutom av scannerns antal punkter per sekund, scanningsvägens bredd och punktdensiteten per linje. Animationen nedan jämför skillnaden mellan två olika scanners, en med ett smalt band och en med ett brett band, som läser av en platta med 1 meter diameter mitt i synfältet. Scanner med en bredare bandbredd (105 mm) mitt i synfältet läser av ytan på under 3 minuter, medan scannern med smalare bandbredd kan ta över 13 minuter för samma del.

Applikationen kan påverka vilken scanner som väljs. När hastighet och täckning är ytterst viktiga för applikationen, medan små detaljer är oviktiga, kan det behövas en scanner med snabbare hastighet. Vid applikationer med mindre, mer komplexa delar, kan en smalare bandbredd vara bättre. Med en del scanners, som HP-L-20.8, kan användaren själv välja den bandbredd som bäst passar applikationen.

|

Scanner med smal scanningsbredd |

Scanner med bred scanningsbredd |

|

44 mm bandbredd i mitten av synfältet |

105 mm bandbredd i mitten av synfältet |

|

23 körningar för att täcka |

10 körningar för att täcka |

|

1 mm radavstånd, 13 min, 2 sek |

1 mm radavstånd, 2 min, 50 sek |

Är det bättre med fler punkter?

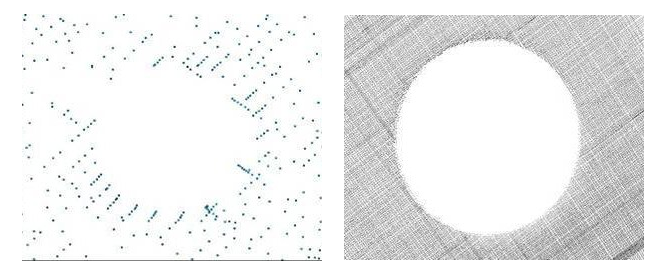

Det beror på vad du vill använda insamlade data till. Ytor som är mycket komplexa med många kurvor är det bättre med scanning som har högre densitet. Med plana ytor är det tvärtom. Vid extrahering av egenskaper som hål, spår, cylindrar och andra prismaformer samt kanter är det också bra med data som har hög densitet. Betrakta de två bilderna nedan. De är identiska scanningar av ett hål på 15 mm. Scanningen till vänster skapade med en scanningprobe som har låg densitet och den till höger med en avancerad V5-probe. Extraheringen och formmätningen av hålet till höger verkar vara mer noggrann med data som har högre densitet. Data med högre densitet fångar texturen mer effektivt om det är viktigt för dig.

Påverkar omgivningsljuset sensorn?

Ibland kan olika slags belysning i laboratorie-, studio- och fabriksmiljöer ha en negativ inverkan på optisk utrustning. En del scanningutrustningar måste ha en ljuskontrollerad miljö men det är inte fallet för prober som används på ROMER-armar. ROMER-armar som är utrustade med laserscanners kan med hjälp av olika slags tekniker övervinna effekter av omgivningsljuset, inklusive optiska filter, och exponeringsstyrningarna är konstruerade för att ignorera ljus med våglängder som inte ligger nära lasern som används. Effekten är att ljuset från glödlampor, kvartslampor, halogenlampor och annan vanlig belysning avvisas och påverkar inte sensorn.

Påverkar ytans egenskaper lasersensorn?

Traditionellt har mätningens noggrannhet påverkats av ytans behandling. Högblank krom och blanka svarta ytor var svåra att scanna. Flerfärgade ytor eller reflekterande ytor kan också orsaka problem för många scanners. ROMER-armar är utrustade med laserscanners som använder verktyg för att hantera dessa situationer, vilket gör att de flesta ytbehandlingar och färger kan scannas utan problem. Vår premiumsensor HP-L-20.8 använder automatisk exponeringsstyrning och ”flying dot” för att automatiskt och i realtid justeras efter förändringar i materialets färg och reflektionsförmåga. Den kan enkelt scanna nästan allt. I bilden till höger scannas en del med tre olika färger och ytbehandlingar och olika nivåer av reflektionsförmåga enkelt med HP-L-20.8.

Måste delarna pudras?

För alla delar utom de allra mest transparenta är svaret nej. Att förbereda ytan genom att spreja den med pulver (för att minska reflektionsförmågan och skapa en enhetlig yta) har många nackdelar. Det tar extra tid att förbereda ytan och dessutom kan måtten variera på grund av själva pulvret (enligt undersökningar kan mätningen variera upp till 100 mikrometer/.004"). Förr i tiden behövde delarna ofta pudras men så är det inte längre.

Påverkar temperaturen och miljön sensorn?

Typiska fabriks- och verkstadsmiljöer är lämpliga för användning av ROMER-armar med laserscanners. Sensorerna bör inte utsättas för direkt vatten eller oljestänk eftersom det kan fastna på laser- och kameralinserna. Temperaturen ska ligga mellan 15 och 35 °C och fuktigheten mellan 0 och 90 % icke-kondenserande. Miljöer där smuts, olja och andra föroreningar som kan fastna på sensorn förekommer ska undvikas eftersom de kan inverka på mätresultatet. Sensorerna kan fungera pålitligt dygnet runt under många år i fabriksmiljöer.

Filtrerade och ofiltrerade data ... Vad är det egentligen för skillnad?

Filtrerade data är sensordata som har filtrerats eller bearbetats när punktmolnet skapades. Det utförs vanligtvis av programvarupaket från tredje part när sensordata läses in i programvaran. Råa sensordata äventyras eftersom de filtreras under inläsningen och därför är datakvaliteten en okänd enhet.

Ofiltrerade data är sensordata i sitt råa tillstånd, inklusive alla extra data, oavsett ursprung. Originaldata kan utvärderas separat. Med ofiltrerade data kan sensorerna uppnå sin kapacitet att scanna korrekt och jämföra faktiska data med nominella data (tryck eller CAD).

Förmågan att samla in råa, ofiltrerade scanningsdata oberoende av programvara från tredje part är fördelaktig eftersom den ger dig möjlighet att bestämma vad du vill och inte vill inkludera i datasatsen. Avvikande data orsakas ofta av dålig scannerfunktion. Ju bättre din scanner kan läsa in den faktiska ytan utan att luras av externa faktorer som belysning, färg och ytans reflektionsförmåga, desto mer kan du lita på resultatet. De flesta punktmolnspaketen har verktyg för att ta bort eller ignorera avvikande enligt önskemål.

Får jag en CAD-modell när jag har scannat klart en del?

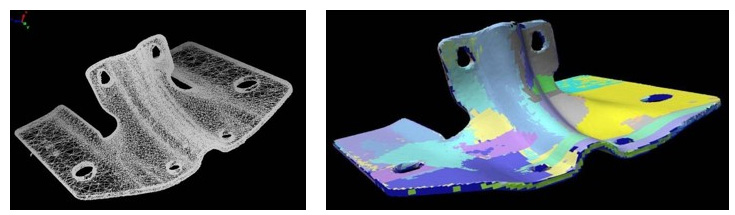

Det är förmodligen det vanligaste missförståndet när det gäller laserscanning. Armen och scannern fångar en dels geometri i form av ett 3D-punktmoln. Det är en fil med punkternas placering i förhållande till varandra, det är inte en CAD-fil. För att skapa en CAD-fil måste du först skapa en slags polygonbaserad modell ur punktmolnen och sedan arbeta för att beskriva ytorna och egenskaperna som en CAD-modell, ofta i ett CAD-system. Det är offlineprocesser som äger rum när insamlingen av scanningsdata är slutförd och det är i själva verket den mest tidskrävande delen av att arbeta med 3D-scanningsdata. Bilden till vänster är punktmolnet igen och det visar de olika scannade ytorna som olikfärgade områden. Modellen till höger är samma data konverterad till en polygonmodell. Det är första steget i en komplett CAD-konvertering.