Augmenter l’efficacité de la mesure du tube avec un releve instantane

Une entreprise suédoise de traitement de tôle et de tubes, mesure les tubes en moins de dix secondes avec le système d'inspection sans contact TubeInspect P16 et le logiciel BendingStudio.

Contact

Établie à Katrineholm, en Suède, la société Blomberg & Stensson AB exploite un centre de fabrication flexible dans lequel elle réalise des prototypes, des petites et moyennes séries. Elle propose aussi des prestations de construction, de revêtement par poudre et d'assemblage.

« Nous sommes une petite entreprise à caractère humain dirigée par les propriétaires », explique Stefan Edlund, CEO et copropriétaire. En 2010, l'entreprise a révolutionné ses processus de fabrication de tubes en optant pour un système d'inspection photogrammétrique qui réduit les cycles de mesure et fournit des données , permettant d'optimiser les performances de la cintreuse.

L'entreprise Blomberg & Stensson a été fondée en 1947 et emploie près de 70 personnes. Ses clients sont actifs dans plusieurs secteurs suédois : industrie automobile, énergie, mines, agriculture et construction. Au cours des dernières années, l'entreprise s'est étendue et modernisée pour suivre l'évolution technologique. Dans le cadre de ce développement, elle a investi des locaux plus grands, récemment rénovés, et applique un processus d'amélioration continue.

L'entreprise Blomberg & Stensson a été fondée en 1947 et emploie près de 70 personnes. Ses clients sont actifs dans plusieurs secteurs suédois : industrie automobile, énergie, mines, agriculture et construction. Au cours des dernières années, l'entreprise s'est étendue et modernisée pour suivre l'évolution technologique. Dans le cadre de ce développement, elle a investi des locaux plus grands, récemment rénovés, et applique un processus d'amélioration continue.

“ L’industrie 4.0 est un développement continu, et nous devons être dynamiques pour suivre le progrès technologique. Les exigences de nos clients changeront, et nous devons être préparés à cela », déclare Stefan Edlund. « Nous devons nous développer et nous améliorer en continu. Les directives de certification nous aident à cet égard. »

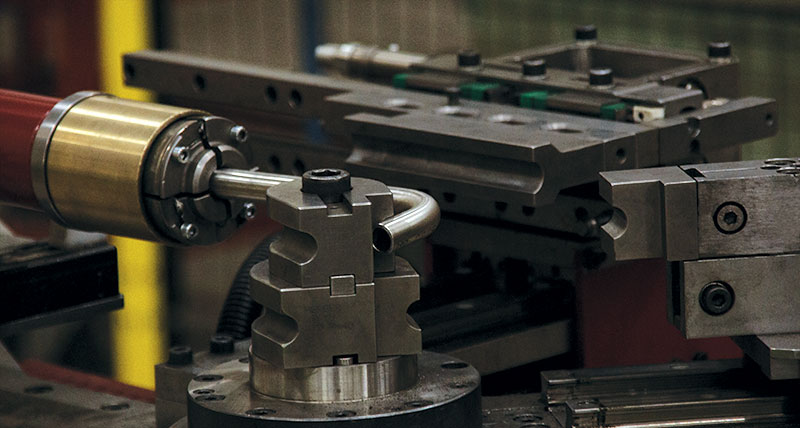

Les locaux de Blomberg & Stensson couvrent une surface de 10 000 mètres carrés et comprennent un grand atelier qui réalise entre autres les traitements suivants : revêtement par poudre, décapage, soudage, poinçonnage, découpe au laser et au jet d'eau. Le département de production de tubes traite des tubes en acier cintrés et assemblés de la plus haute qualité. Les tubes sont coupés, classés et cintrés, puis nettoyés et étanchés de façon à être prêts pour l'expédition.

Nous fabriquons des tubes avec des longueurs entre quelques décimètres et environ six mètres. Nous sommes flexibles, et notre équipement de mesure doit l'être aussi.L'entreprise s'est spécialisée dans la production de petites et moyennes séries, comprenant 1 à 200 tubes par lot. Elle ne fabrique pas de grandes séries. Chaque ensemble est réalisé sur demande. Ce fabricant suédois propose plusieurs centaines d'articles et étend régulièrement sa gamme. Cette stratégie fait de Blomberg & Stensson un fournisseur très flexible, capable de gérer efficacement la production de tubes de très haute qualité avec de courts délais d'exécution. « Nous fabriquons des tubes ayant des longueurs entre quelques décimètres et environ six mètres. Nous sommes flexibles, et notre équipement de mesure doit l'être aussi », indique Men To, qui travaille comme responsable de groupe dans la division Tubes de l'entreprise.

Avant l'installation de la solution de mesure TubeInspect, l'entreprise a utilisé un ancien modèle de bras de mesure équipé d'un palpeur tactile. « Avec le bras de mesure, nous devions relever chaque section avant et après chaque cintrage », observe Jörgen Garmenfjäll, ingénieur d'atelier. « Cette opération était précise, mais prenait beaucoup de temps parce qu'il fallait brider le tube et effectuer la mesure manuellement. Pour déterminer les caractéristiques de grands tubes, nous devions effectuer plusieurs mesures. »

En 2010, Blomberg & Stensson a fait l'acquisition du système de mesure 3D TubeInspect d'Hexagon Manufacturing Intelligence et est devenue ainsi l'une des premières entreprises en Suède à appliquer cette technologie.

Maintenant, le personnel peut exécuter la routine de mesure de manière rapide et facile en plaçant le tube dans la cellule de mesure TubeInspect et en démarrant le programme de mesure. Il n'a plus besoin de le déplacer.

TubeInspect P16 est un système de mesure sans contact équipé de 16 caméras de haute résolution et convient à des diamètres de tube de 3 à 200 millimètres. Il a un volume de mesure de 2 600 x 1 250 x 700 millimètres et permet, au moyen d'un repositionnement, une mesure 3D optimale de tubes cintrés de toute longueur. Le personnel peut ensuite comparer les mesures de tube avec un prototype ou un modèle CAO importé.

En raison de la propagation de la tolérance, il est nécessaire d'opérer un ajustement fin du cintrage du tube. En d'autres termes, même si le tuyau respecte les tolérances, il peut s'avérer nécessaire d'adapter les paramètres de cintrage. Avec TubeInspect, cette correction est automatiquement envoyée à la cintreuse par la machine à mesurer.”Avec le bras de mesure, cette opération prenait quelques minutes. Avec cette solution de scanning 3D, quelques secondes, indépendamment de la complexité du tube. « Maintenant, nous disposons d'une procédure de mesure rapide et efficace, avec une précision supérieure à celle demandée par nos clients », ajoute Jörgen Garmenfjäll.

La combinaison TubeInspect - BendingStudio est à présent utilisée pour l'ensemble de l'assurance qualité effectuée dans le département.

Le logiciel BendingStudio permet d'utiliser les données de mesure pour modifier les cintreuses et garantir des tolérances optimales. Il communique directement avec la cintreuse après chaque mesure, et celle-ci effectue alors une compensation dans la plage de tolérance pour éviter du rebut. Cette démarche apporte des économies de temps et d'argent considérables, en améliorant la qualité de la production.

« En raison de la propagation de la tolérance, il est nécessaire d'opérer un ajustement fin du cintrage du tube », explique Stefan Edlund, CEO. « En d'autres termes, même si le tuyau respecte les tolérances, il peut s'avérer nécessaire d'adapter les paramètres de cintrage. Avec TubeInspect, cette correction est automatiquement envoyée à la cintreuse par la machine à mesurer. »

TubeInspect peut traiter toutes les mesures de tube et est aujourd'hui le seul instrument de mesure utilisé dans l'unité de traitement de tubes chez Blomberg & Stensson. Avec une précision de 0,085 mm pour la tolérance de gaine (1σ) et un temps de mesure inférieur à 10 secondes, quel que soit le type de tube, cette solution correspond à la vision de flexibilité et de qualité de Blomberg & Stensson.

« Nous sommes une petite entreprise à caractère humain dirigée par les propriétaires », explique Stefan Edlund, CEO et copropriétaire. En 2010, l'entreprise a révolutionné ses processus de fabrication de tubes en optant pour un système d'inspection photogrammétrique qui réduit les cycles de mesure et fournit des données , permettant d'optimiser les performances de la cintreuse.

L'entreprise Blomberg & Stensson a été fondée en 1947 et emploie près de 70 personnes. Ses clients sont actifs dans plusieurs secteurs suédois : industrie automobile, énergie, mines, agriculture et construction. Au cours des dernières années, l'entreprise s'est étendue et modernisée pour suivre l'évolution technologique. Dans le cadre de ce développement, elle a investi des locaux plus grands, récemment rénovés, et applique un processus d'amélioration continue.

L'entreprise Blomberg & Stensson a été fondée en 1947 et emploie près de 70 personnes. Ses clients sont actifs dans plusieurs secteurs suédois : industrie automobile, énergie, mines, agriculture et construction. Au cours des dernières années, l'entreprise s'est étendue et modernisée pour suivre l'évolution technologique. Dans le cadre de ce développement, elle a investi des locaux plus grands, récemment rénovés, et applique un processus d'amélioration continue. “ L’industrie 4.0 est un développement continu, et nous devons être dynamiques pour suivre le progrès technologique. Les exigences de nos clients changeront, et nous devons être préparés à cela », déclare Stefan Edlund. « Nous devons nous développer et nous améliorer en continu. Les directives de certification nous aident à cet égard. »

Les locaux de Blomberg & Stensson couvrent une surface de 10 000 mètres carrés et comprennent un grand atelier qui réalise entre autres les traitements suivants : revêtement par poudre, décapage, soudage, poinçonnage, découpe au laser et au jet d'eau. Le département de production de tubes traite des tubes en acier cintrés et assemblés de la plus haute qualité. Les tubes sont coupés, classés et cintrés, puis nettoyés et étanchés de façon à être prêts pour l'expédition.

Nous fabriquons des tubes avec des longueurs entre quelques décimètres et environ six mètres. Nous sommes flexibles, et notre équipement de mesure doit l'être aussi.L'entreprise s'est spécialisée dans la production de petites et moyennes séries, comprenant 1 à 200 tubes par lot. Elle ne fabrique pas de grandes séries. Chaque ensemble est réalisé sur demande. Ce fabricant suédois propose plusieurs centaines d'articles et étend régulièrement sa gamme. Cette stratégie fait de Blomberg & Stensson un fournisseur très flexible, capable de gérer efficacement la production de tubes de très haute qualité avec de courts délais d'exécution. « Nous fabriquons des tubes ayant des longueurs entre quelques décimètres et environ six mètres. Nous sommes flexibles, et notre équipement de mesure doit l'être aussi », indique Men To, qui travaille comme responsable de groupe dans la division Tubes de l'entreprise.

De la mesure de points manuelle au scanning 3D

Avant l'installation de la solution de mesure TubeInspect, l'entreprise a utilisé un ancien modèle de bras de mesure équipé d'un palpeur tactile. « Avec le bras de mesure, nous devions relever chaque section avant et après chaque cintrage », observe Jörgen Garmenfjäll, ingénieur d'atelier. « Cette opération était précise, mais prenait beaucoup de temps parce qu'il fallait brider le tube et effectuer la mesure manuellement. Pour déterminer les caractéristiques de grands tubes, nous devions effectuer plusieurs mesures. »En 2010, Blomberg & Stensson a fait l'acquisition du système de mesure 3D TubeInspect d'Hexagon Manufacturing Intelligence et est devenue ainsi l'une des premières entreprises en Suède à appliquer cette technologie.

Maintenant, le personnel peut exécuter la routine de mesure de manière rapide et facile en plaçant le tube dans la cellule de mesure TubeInspect et en démarrant le programme de mesure. Il n'a plus besoin de le déplacer.

TubeInspect P16 est un système de mesure sans contact équipé de 16 caméras de haute résolution et convient à des diamètres de tube de 3 à 200 millimètres. Il a un volume de mesure de 2 600 x 1 250 x 700 millimètres et permet, au moyen d'un repositionnement, une mesure 3D optimale de tubes cintrés de toute longueur. Le personnel peut ensuite comparer les mesures de tube avec un prototype ou un modèle CAO importé.

En raison de la propagation de la tolérance, il est nécessaire d'opérer un ajustement fin du cintrage du tube. En d'autres termes, même si le tuyau respecte les tolérances, il peut s'avérer nécessaire d'adapter les paramètres de cintrage. Avec TubeInspect, cette correction est automatiquement envoyée à la cintreuse par la machine à mesurer.”Avec le bras de mesure, cette opération prenait quelques minutes. Avec cette solution de scanning 3D, quelques secondes, indépendamment de la complexité du tube. « Maintenant, nous disposons d'une procédure de mesure rapide et efficace, avec une précision supérieure à celle demandée par nos clients », ajoute Jörgen Garmenfjäll.

La combinaison TubeInspect - BendingStudio est à présent utilisée pour l'ensemble de l'assurance qualité effectuée dans le département.

Optimisation des systèmes et processus

Le logiciel BendingStudio permet d'utiliser les données de mesure pour modifier les cintreuses et garantir des tolérances optimales. Il communique directement avec la cintreuse après chaque mesure, et celle-ci effectue alors une compensation dans la plage de tolérance pour éviter du rebut. Cette démarche apporte des économies de temps et d'argent considérables, en améliorant la qualité de la production. « En raison de la propagation de la tolérance, il est nécessaire d'opérer un ajustement fin du cintrage du tube », explique Stefan Edlund, CEO. « En d'autres termes, même si le tuyau respecte les tolérances, il peut s'avérer nécessaire d'adapter les paramètres de cintrage. Avec TubeInspect, cette correction est automatiquement envoyée à la cintreuse par la machine à mesurer. »

TubeInspect peut traiter toutes les mesures de tube et est aujourd'hui le seul instrument de mesure utilisé dans l'unité de traitement de tubes chez Blomberg & Stensson. Avec une précision de 0,085 mm pour la tolérance de gaine (1σ) et un temps de mesure inférieur à 10 secondes, quel que soit le type de tube, cette solution correspond à la vision de flexibilité et de qualité de Blomberg & Stensson.