PERCEK HELYETT MÁR CSAK MÁSODPERCEKIG TART A HATÉKONY CSŐMÉRÉS

A svéd fémlemez- és csőfeldolgozó vállalkozás a TubeInspect P16 érintés nélküli ellenőrző rendszer és a BendingStudio szoftver segítségével kevesebb, mint tíz másodpercre csökkentette a csőmérési ciklusidőket.

Kapcsolat

A svéd fémlemez- és csőfeldolgozó vállalkozás a TubeInspect P16 érintés nélküli ellenőrző rendszer és a BendingStudio szoftver segítségével kevesebb, mint tíz másodpercre csökkentette a csőmérési ciklusidőket.

A svédországi Katrineholm-i székhelyű Blomberg & Stensson rugalmas gyártóközpontot üzemeltet, ahol prototípusoktól kis és közepes darabszámú sorozatgyártott termékekig mindent gyárt. Szerkesztést, termikus bevonást és összeszerelést is vállal.

„Kicsi, tulajdonosi vezetés alatt álló, csupaszív vállalat vagyunk,” mondta Stefan Edlund társtulajdonosvezérigazgató. A vállalat 2010-ben forradalmasította csőgyártási folyamatait, amikor is olyan fotogrammetriai ellenőrzőrendszer beszerzése mellett döntött, amely csökkenti a mérési ciklusidőket és rálátást nyújtó adatokat szállít a csőhajlító gépek üzemeltetésének optimalizálása érdekében.

„Kicsi, tulajdonosi vezetés alatt álló, csupaszív vállalat vagyunk,” mondta Stefan Edlund társtulajdonosvezérigazgató. A vállalat 2010-ben forradalmasította csőgyártási folyamatait, amikor is olyan fotogrammetriai ellenőrzőrendszer beszerzése mellett döntött, amely csökkenti a mérési ciklusidőket és rálátást nyújtó adatokat szállít a csőhajlító gépek üzemeltetésének optimalizálása érdekében.

A Blomberg & Stensson 1947-ben alakult, és körülbelül 70 alkalmazottat foglalkoztat. Ügyfelei közé tartoznak svéd gépjárműipari, energetikai, bányászati, mezőgazdasági és építőipari vállalatok. A vállalat az elmúlt években bővítésen és modernizáláson esett át, hogy lépést tartson a legújabb technológiai fejlesztésekkel. A vállalat ennek keretében egy nagyobb, nemrégiben felújított létesítménybe költözött, ahol folyamatos fejlesztés folyik.

„Az Industry 4.0 folyamatos fejlesztés, és dinamikusnak kell lennünk, hogy követni tudjuk a technológiai fejlődést. Ügyfeleink követelményei változni fognak, és készen kell állnunk,” mondta Stefan. „Folyamatosan kell fejlődnünk és javulnunk. A tanúsítási irányelvek a segítségünkre vannak ebben.”

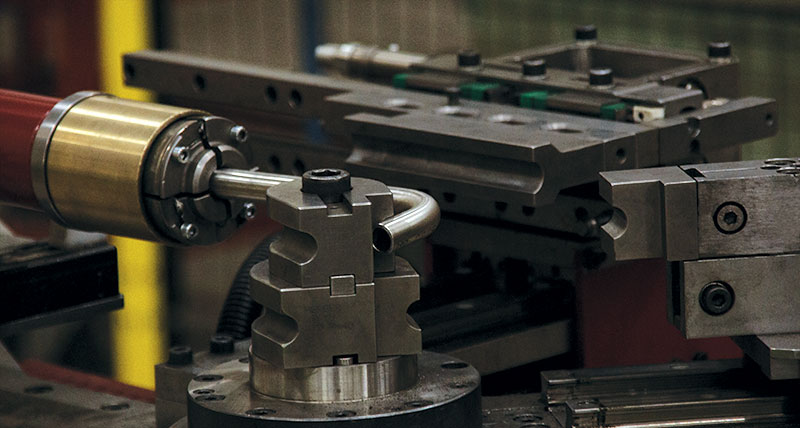

Néhány decimétertől majdnem hat méter hosszúságig terjedő mérettartományban gyártunk csöveket. Rugalmasak vagyunk, és a mérőberendezéseinknek is annak kell lenniük.A Blomberg & Stensson 10 000 négyzetméteres létesítményében található egy nagy üzemcsarnok, ahol termikus szórást, homokfúvást, hegesztést, stancolást, lézervágást és vízsugaras vágást is el tudnak végezni, más feladatok mellett. A csőgyártó részleg teljes hajlított és szerelt acélcsöveket munkál meg a legkiválóbb minőségben. A csöveket méretre vágják, osztályozzák és meghajlítják, majd megtisztítják és szállításra kész állapotra befóliázzák.

A vállalat tételenként 1 és 200 közötti csövet tartalmazó közepes méretű gyártási sorozatokra specializálódott. Itt nem zajlik tömegtermelés – minden sorozatot megrendelésre készítenek el. Folyamatosan több száz különböző termék készül, és állandóan új termékeket vezetnek be. A Blomberg & Stensson ennek köszönhetően nagyon rugalmas beszállító, amely képes nagy mennyiségeket hatékonyan, rövid határidővel és kiváló minőségben feldolgozni. „Néhány decimétertől majdnem hat méter hosszúságig terjedő mérettartományban gyártunk csöveket. Rugalmasak vagyunk, és a mérőberendezéseinknek is annak kell lenniük,” mondta Men To, aki csoportvezetőként dolgozik a vállalat csőgyártó részlegén.

A Blomberg & Stensson 2010-ben beszerezte a Hexagon Manufacturing Intelligence TubeInspect háromdimenziós mérőrendszerét, így az első olyan vállalatok között volt, amelyek Svédországban ezt a technológiát alkalmazták. A mérési rutint most gyorsan és könnyen hajtják végre: behelyezik a csövet a TubeInspect mérőcellába és elindítják a mérőprogramot – a csövet meg sem kell mozdítani.

A TubeInspect P16 egy tizenhat nagyfelbontású kamerával felszerelt, 3 és 200 milliméter közötti átmérőjű csövekhez alkalmas érintés nélküli mérőrendszer. Mérési térfogata 2600 x 1250 x 700 milliméter, és áthelyezéssel bármilyen hosszúságú hajlított cső optimális háromdimenziós mérésére alkalmas. A cső méretei ezt követően egy prototípussal, vagy egy importált CAD-modellel összevethetők.

A tűrésmező miatt finomhangolni kell a csőhajlítás módját. Ez azt jelenti, hogy még ha a cső a tűréshatáron belül is van, előfordulhat, hogy a hajlítási paramétereket módosítani kell. A TubeInspect segítségével a korrekciót automatikusan küldi a mérőgép a hajlítógépnek.

Az eljárás a mérőkar használatával néhány percet vett igénybe; ezzel a háromdimenziós szkennelési megoldással csak néhány másodpercet, függetlenül a cső összetettségétől. „Most egy gyors és gördülékeny mérési eljárással rendelkezünk, melynek pontossága meg is haladja ügyfeleink követelményeit,” mondta Jörgen.

A részlegen valamennyi minőségbiztosítási feladathoz a TubeInspect rendszert használják a BendingStudio szoftverrel.

„A tűrésmező miatt finomhangolni kell a csőhajlítás módját,” mondta Stefan, a vezérigazgató. „Ez azt jelenti, hogy még ha a cső a tűréshatáron belül is van, előfordulhat, hogy a hajlítási paramétereket módosítani kell. A TubeInspect segítségével a korrekciót automatikusan küldi a mérőgép a hajlítógépnek.”

A TubeInspect minden csőméretet képes kezelni, és jelenleg ez a Blomberg & Stensson csőfeldolgozó részlegén használt egyetlen mérőberendezés. Ez a megoldás a keresztmetszeti tűrés (1σ) esetén 0,085 mm pontossága és a cső fajtájától függetlenül 10 másodpercnél rövidebb mérési ideje révén teljesen összhangban áll a Blomberg & Stensson rugalmasságról és minőségről alkotott elképzeléseivel.

A svédországi Katrineholm-i székhelyű Blomberg & Stensson rugalmas gyártóközpontot üzemeltet, ahol prototípusoktól kis és közepes darabszámú sorozatgyártott termékekig mindent gyárt. Szerkesztést, termikus bevonást és összeszerelést is vállal.

„Kicsi, tulajdonosi vezetés alatt álló, csupaszív vállalat vagyunk,” mondta Stefan Edlund társtulajdonosvezérigazgató. A vállalat 2010-ben forradalmasította csőgyártási folyamatait, amikor is olyan fotogrammetriai ellenőrzőrendszer beszerzése mellett döntött, amely csökkenti a mérési ciklusidőket és rálátást nyújtó adatokat szállít a csőhajlító gépek üzemeltetésének optimalizálása érdekében.

„Kicsi, tulajdonosi vezetés alatt álló, csupaszív vállalat vagyunk,” mondta Stefan Edlund társtulajdonosvezérigazgató. A vállalat 2010-ben forradalmasította csőgyártási folyamatait, amikor is olyan fotogrammetriai ellenőrzőrendszer beszerzése mellett döntött, amely csökkenti a mérési ciklusidőket és rálátást nyújtó adatokat szállít a csőhajlító gépek üzemeltetésének optimalizálása érdekében.A Blomberg & Stensson 1947-ben alakult, és körülbelül 70 alkalmazottat foglalkoztat. Ügyfelei közé tartoznak svéd gépjárműipari, energetikai, bányászati, mezőgazdasági és építőipari vállalatok. A vállalat az elmúlt években bővítésen és modernizáláson esett át, hogy lépést tartson a legújabb technológiai fejlesztésekkel. A vállalat ennek keretében egy nagyobb, nemrégiben felújított létesítménybe költözött, ahol folyamatos fejlesztés folyik.

„Az Industry 4.0 folyamatos fejlesztés, és dinamikusnak kell lennünk, hogy követni tudjuk a technológiai fejlődést. Ügyfeleink követelményei változni fognak, és készen kell állnunk,” mondta Stefan. „Folyamatosan kell fejlődnünk és javulnunk. A tanúsítási irányelvek a segítségünkre vannak ebben.”

Néhány decimétertől majdnem hat méter hosszúságig terjedő mérettartományban gyártunk csöveket. Rugalmasak vagyunk, és a mérőberendezéseinknek is annak kell lenniük.A Blomberg & Stensson 10 000 négyzetméteres létesítményében található egy nagy üzemcsarnok, ahol termikus szórást, homokfúvást, hegesztést, stancolást, lézervágást és vízsugaras vágást is el tudnak végezni, más feladatok mellett. A csőgyártó részleg teljes hajlított és szerelt acélcsöveket munkál meg a legkiválóbb minőségben. A csöveket méretre vágják, osztályozzák és meghajlítják, majd megtisztítják és szállításra kész állapotra befóliázzák.

A vállalat tételenként 1 és 200 közötti csövet tartalmazó közepes méretű gyártási sorozatokra specializálódott. Itt nem zajlik tömegtermelés – minden sorozatot megrendelésre készítenek el. Folyamatosan több száz különböző termék készül, és állandóan új termékeket vezetnek be. A Blomberg & Stensson ennek köszönhetően nagyon rugalmas beszállító, amely képes nagy mennyiségeket hatékonyan, rövid határidővel és kiváló minőségben feldolgozni. „Néhány decimétertől majdnem hat méter hosszúságig terjedő mérettartományban gyártunk csöveket. Rugalmasak vagyunk, és a mérőberendezéseinknek is annak kell lenniük,” mondta Men To, aki csoportvezetőként dolgozik a vállalat csőgyártó részlegén.

Kézi pontméréstől a háromdimenziós szkennelésig

A TubeInspect mérési megoldás bevezetése előtt egy érintő mérőfejjel felszerelt, régebbi mérőkar-típust használtak. „A mérőkarral minden szakaszt meg kellett mérni minden hajlítás előtt és után,” mondta Jörgen Garmenfjäll, üzemmérnök. „Ez pontos, de időigényes volt, mert a csövet befogásba kellett rögzíteni, és a mérést kézzel kellett elvégezni. Nagyobb csöveknél több mérést kellett összeillesztenünk.”A Blomberg & Stensson 2010-ben beszerezte a Hexagon Manufacturing Intelligence TubeInspect háromdimenziós mérőrendszerét, így az első olyan vállalatok között volt, amelyek Svédországban ezt a technológiát alkalmazták. A mérési rutint most gyorsan és könnyen hajtják végre: behelyezik a csövet a TubeInspect mérőcellába és elindítják a mérőprogramot – a csövet meg sem kell mozdítani.

A TubeInspect P16 egy tizenhat nagyfelbontású kamerával felszerelt, 3 és 200 milliméter közötti átmérőjű csövekhez alkalmas érintés nélküli mérőrendszer. Mérési térfogata 2600 x 1250 x 700 milliméter, és áthelyezéssel bármilyen hosszúságú hajlított cső optimális háromdimenziós mérésére alkalmas. A cső méretei ezt követően egy prototípussal, vagy egy importált CAD-modellel összevethetők.

A tűrésmező miatt finomhangolni kell a csőhajlítás módját. Ez azt jelenti, hogy még ha a cső a tűréshatáron belül is van, előfordulhat, hogy a hajlítási paramétereket módosítani kell. A TubeInspect segítségével a korrekciót automatikusan küldi a mérőgép a hajlítógépnek.

Az eljárás a mérőkar használatával néhány percet vett igénybe; ezzel a háromdimenziós szkennelési megoldással csak néhány másodpercet, függetlenül a cső összetettségétől. „Most egy gyors és gördülékeny mérési eljárással rendelkezünk, melynek pontossága meg is haladja ügyfeleink követelményeit,” mondta Jörgen.

A részlegen valamennyi minőségbiztosítási feladathoz a TubeInspect rendszert használják a BendingStudio szoftverrel.

Rendszer- és folyamatoptimalizálás

A BendingStudio szoftver segítségével a mérési adatok felhasználhatók a hajlítógépek módosításához, és optimális tűréseket biztosítanak. A BendingStudio szoftver minden egyes mérés után közvetlenül kommunikál a hajlítógéppel, amely válaszként a tűréshatáron belül kompenzál a selejt elkerülése érdekében, ami jelentős mértékben hozzájárul a pénz- és az időmegtakarításhoz is, miközben a termelési minőséget is javítja.„A tűrésmező miatt finomhangolni kell a csőhajlítás módját,” mondta Stefan, a vezérigazgató. „Ez azt jelenti, hogy még ha a cső a tűréshatáron belül is van, előfordulhat, hogy a hajlítási paramétereket módosítani kell. A TubeInspect segítségével a korrekciót automatikusan küldi a mérőgép a hajlítógépnek.”

A TubeInspect minden csőméretet képes kezelni, és jelenleg ez a Blomberg & Stensson csőfeldolgozó részlegén használt egyetlen mérőberendezés. Ez a megoldás a keresztmetszeti tűrés (1σ) esetén 0,085 mm pontossága és a cső fajtájától függetlenül 10 másodpercnél rövidebb mérési ideje révén teljesen összhangban áll a Blomberg & Stensson rugalmasságról és minőségről alkotott elképzeléseivel.