Zrychlení mĕření trubek z minut na sekundy

Švédská firma zabývající se výrobou tabulových plechů a trubek zkrátila pomocí bezkontaktního kontrolního systému TubeInspect P16 a softwaru BendingStudio dobu cyklů měření na necelých deset sekund.

Kontakty

„Jsme malá společnost vedená přímo majitelem s velkým nadšením,“ říká Stefan Edlund, výkonný ředitel a spolumajitel společnosti. V roce 2010 společnost revolučním způsobem změnila procesy výroby trubek. Rozhodla se pro fotogrammetrický kontrolní systém, který zkracuje měřicí cykly a poskytuje podrobná data umožňující optimalizovat provoz ohýbačky.

Společnost Blomberg & Stensson byla založena v roce 1947 a má přibližně 70 zaměstnanců. Její zákazníci pocházejí ze švédského automobilového průmyslu, energetiky, důlního průmyslu, zemědělství a stavebního průmyslu. V posledních letech společnost expandovala a zmodernizovala se, aby udržela tempo s nejnovějším rozvojem technologií. V rámci tohoto vývoje se společnost přestěhovala do větších, nově zrekonstruovaných prostor, kde probíhá nepřetržitý proces zdokonalování.

Společnost Blomberg & Stensson byla založena v roce 1947 a má přibližně 70 zaměstnanců. Její zákazníci pocházejí ze švédského automobilového průmyslu, energetiky, důlního průmyslu, zemědělství a stavebního průmyslu. V posledních letech společnost expandovala a zmodernizovala se, aby udržela tempo s nejnovějším rozvojem technologií. V rámci tohoto vývoje se společnost přestěhovala do větších, nově zrekonstruovaných prostor, kde probíhá nepřetržitý proces zdokonalování.„Průmysl 4.0 představuje neustálý rozvoj a my musíme být dostatečně dynamičtí, abychom drželi krok s vývojem technologií a byli schopni vyhovět stále se měnícím požadavkům našich zákazníků,“ říká Stefan. „Musíme se neustále vyvíjet a zlepšovat. K tomu nám také pomáhají pravidla certifikací.“

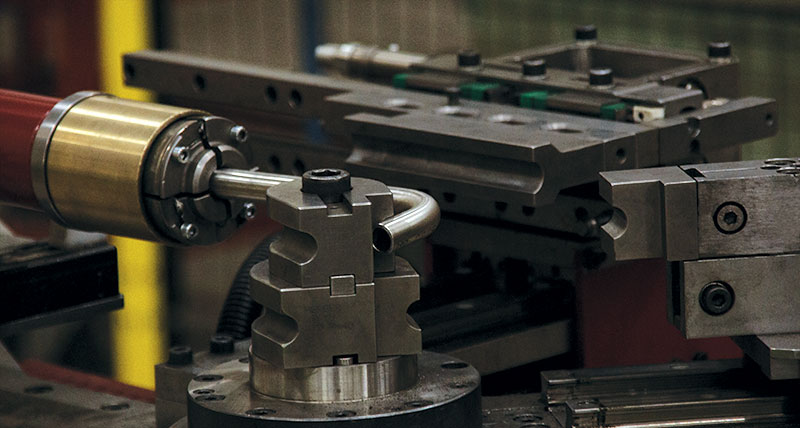

V prostorách společnosti Blomberg & Stensson se na ploše 10 000 m2 nachází rozsáhlé dílenské prostory, kde je možné provádět mimo jiné práškové lakování, otryskávání, svařování, děrování, řezání laserem a řezání vodním paprskem. V oddělení výroby trubek se vyrábí kompletní ohýbané a sestavené ocelové trubky té nejvyšší kvality. Trubky se nařežou, vyrovnají a zohýbají, potom se očistí a utěsní. A jsou připravené k dodání.

Vyrábíme trubky v rozměrech od několika decimetrů až do téměř šesti metrů. Naše měřicí systémy tak musí být flexibilní.Firma se specializuje na středně velké série 1 až 200 trubek. Neprobíhá zde žádná sériová výroba. Ta se vyrábí na zakázku. Trvale se vyrábí několik set položek a do výroby se neustále zavádí nové produkty. Díky tomu je firma Blomberg & Stensson velmi flexibilním dodavatelem, která dokáže účinně zvládat potřebné objemy s krátkou dodací lhůtou a tou nejvyšší kvalitou. „Vyrábíme trubky v délkách od několika decimetrů do téměř šesti metrů. Naše měřicí systémy tak musí být flexibilní,“ říká Men To, který pracuje jako vedoucí skupiny v oddělení trubek.

Od ručního bodového měření k 3D skenování

Než byl instalován systém TubeInspect, používal se starší model měřicího ramena s dotekovou sondou. „S měřicím ramenem jsme museli každou sekci změřit před ohnutím a po něm,“ říká Jörgen Garmenfjäll, výrobní inženýr. „Měření bylo přesné, ale časově náročné, protože trubku bylo nutné upevnit svorkou a měření se provádělo ručně. U větších trubek jsme museli provádět více měření.“

V roce 2010 si společnost Blomberg & Stensson pořídila 3D měřicí systém TubeInspect od Hexagon Manufacturing Intelligence a stala se jednou z prvních společností ve Švédsku využívajících tuto technologii. Nyní probíhá měření rychle a snadno, neboť trubku stačí umístit do měřicí buňky TubeInspect a spustí se měřicí program – přičemž s trubkou vůbec není nutné hýbat.

TubeInspect P16 je bezkontaktní měřicí systém vybavený šestnácti kamerami s vysokým rozlišením, vhodný pro měření trubek o průměru 3 až 200 mm. Měřicí objem je 2600 na 1250 na 700 mm a pomocí nastavení správné polohy umožňuje optimální 3D měření ohýbaných trubek jakékoli požadované délky. Měření trubek lze potom porovnat přímo s prototypem nebo importovaným CAD modelem.

Zatímco při použití měřicího ramena trval proces několik minut, toto řešení 3D skenování proběhne za několik sekund bez ohledu na složitost trubky. „Nyní používáme měřicí proces, který je rychlý a plynulý a má vyšší přesnost, než požadují naši zákazníci,“ říká Jörgen.

Řešení TubeInspect spolu se softwarem BendingStudio se nyní používá ke všem kontrolám kvality v tomto oddělení.

Kvůli rozptylu tolerancí musíte ohýbání trubky jemně doladit. To znamená, že i když trubka splňuje tolerance, může být potřeba upravit parametry ohýbání. Řešení TubeInspect automaticky odesílá tuto korekci z měřicího stroje do ohýbačky.

Optimalizace systémů a procesů

Pomocí softwaru BendingStudio lze data z měření využít k modifikaci ohýbacích procesů a zajištění optimálních tolerancí. Tento software komunikuje po každém měření přímo s ohýbačkou, která kompenzuje proces v rámci tolerancí a zabraňuje výrobě zmetků, což významně přispívá k úspoře času i peněz a současně ke zvýšení kvality výroby.

„Kvůli rozptylu tolerancí musíte ohýbání trubky jemně doladit,“ vysvětluje Stefan, výkonný ředitel. „To znamená, že i když trubka splňuje tolerance, může být potřeba upravit parametry ohýbání. Řešení TubeInspect automaticky odesílá tuto korekci z měřicího stroje do ohýbačky.”

„Kvůli rozptylu tolerancí musíte ohýbání trubky jemně doladit,“ vysvětluje Stefan, výkonný ředitel. „To znamená, že i když trubka splňuje tolerance, může být potřeba upravit parametry ohýbání. Řešení TubeInspect automaticky odesílá tuto korekci z měřicího stroje do ohýbačky.”

Řešení TubeInspect zvládá veškerá měření trubek a je v současnosti jediným měřicím přístrojem, který v oddělení výroby trubek ve firmě Blomberg & Stensson používají. Díky přesnosti 0,085 mm tolerance tloušťky pláště (1σ) a době měření necelých 10 s bez ohledu na typ trubky se jedná o řešení, které jde ruku v ruce s vizí firmy Blomberg & Stensson z hlediska flexibility a kvality.